铝合金与不锈钢热补偿电阻点焊接头性能研究

石红信 邱然锋 张晓娇 尹丹青 于 华 张柯柯 里中忍

1.河南科技大学河南省有色金属材料科学与加工技术重点实验室,洛阳,471003 2.日本国立熊本大学,日本熊本市,860-8555

0 引言

异种材料间的有效连接不仅能够充分利用材料各自特性,达到“材尽其长”之效果,还可以为结构设计提供新思路。钢与铝合金作为最常见的两种结构材料,它们之间的连接将是不可缺少的。然而,由于铝合金和钢的熔点等物理性能差异很大,且两者之间的的固溶度较低,容易在界面生成脆性的金属间化合物[1-2],所以这两材料之间的连接还存在一些问题。国内外许多学者分别采用摩擦焊[3]、扩散焊[4]以及搅拌摩擦焊[5]等固态连接方法对铝合金与钢异种材料进行了焊接,并对接头组织、性能进行深入研究,获得了较好的效果。虽然采用固态焊接可有效地控制金属间化合物的生长,但由于受接头形式、工件尺度、作业气氛、柔性度及效率等方面的限制,上述固态焊接技术迄今尚未应用到汽车车身实际生产中,因此,铝/钢异种材料的熔钎焊最近得到了广泛研究[6-8]。熔钎焊是利用铝合金和钢熔点的差异,采用电弧或激光加热并精确控制焊接热输入,在保证高熔点的钢不发生熔化的前提下使低熔点的铝合金熔化,熔化的铝合金及填充金属与固态的钢实现钎焊连接。这种新型连接技术提升了铝/钢异种金属连接的应用空间,它在汽车车身工程化应用方面的研究也正在展开。

电阻点焊具有生产效率高、操作简便、不需填充材料、易于实现自动化等优点,是现代汽车车身焊装的主要焊接方法。据统计,每辆汽车车身焊点数高达5000余个。为了节能减排,汽车工业在追求高安全性、外观靓丽、乘用舒适型车身设计的同时将关注的目光投向了车身轻量化。以铝合金取代传统的钢铁材料用于汽车车身结构是汽车轻量化的最主要途径,而不锈钢的采用可以增加车身外露覆盖件的美观性。然而,关于铝合金与不锈钢异种材料电阻点焊的研究报道迄今仍很鲜见。为此,本研究采用热补偿工艺垫片电阻点焊法焊接铝合金与不锈钢,利用电子显微镜观察分析接合界面反应物的形貌与分布,在对其接头性能进行分析的基础上,探讨界面反应物对接头性能的影响。

1 试验材料与方法

试验材料为1.0mm厚的A5052铝合金和SUS304不锈钢,其化学成分如表1所示。

表1 A5052铝合金与SUS304不锈钢的化学组成(质量分数)%

如图1所示,制作两种试样分别用于抗剪和抗拉试验。由于铝合金导电、导热性能好,所以焊接时在铝合金板上附加一枚工艺垫片对其进行热补偿以获得对称的熔核。热补偿垫片选择的主要依据是:决定热补偿效果的材料电导率、热导率、比热容,决定焊后剥离的材料线性膨胀系数以及经济性。虽然与铝合金线性膨胀系数相差较大的材质有利于焊后剥离,但也增大了接头的裂纹倾向性。作为基础研究,本文在考虑热补偿效果和经济性的基础上选择低碳钢(厚度1.0mm)作为工艺垫片。热补偿工艺垫片电阻点焊的详细报道见文献[9]。

图1 焊接试样形状(单位mm)

焊接前,被焊材料和热补偿工艺垫片表面用无水乙醇清洗干净后烘干。在交流固定式点焊机上,使用直径为6mm的球面型电极头进行点焊。焊接工艺条件如表2所示。焊接后,在室温条件下以1.7×10-5m/s的速率对接头进行拉伸试验。对部分接头进行断面观察试验。垂直于接合界面沿焊点直径横切焊接接头,研磨、抛光其断面。用扫描电子显微镜(SEM,JEOL JSM-6300)沿接合面观察界面区的微观形貌。

表2 焊接条件

为了对比,本研究也对铝合金A5052的同种材料接头进行了性能试验,这种情况的焊接是将两铝合金板夹于两枚工艺垫片之间进行的。

2 试验结果与分析

2.1 界面组织

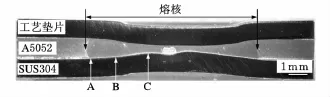

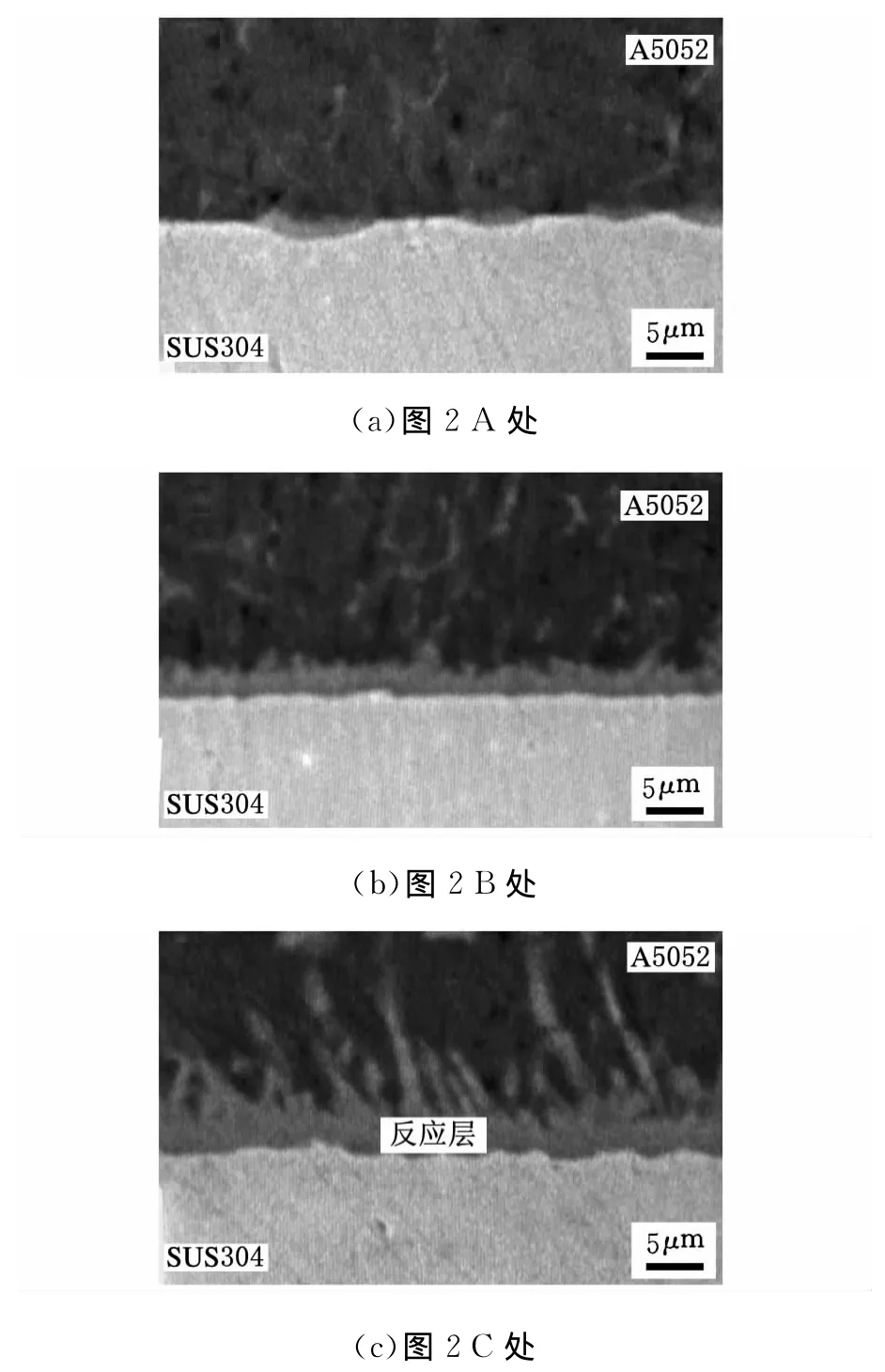

图2显示了在焊接电流I=10kA条件下焊接接头的SEM图像。用扫描电镜沿接合界面A5052/SUS304进行了观察,图3显示了界面区SEM图像,可以看出,在焊点外缘处观察到零星分布的不连续反应物(图3a),随着向焊点中央的靠近,界面反应物逐渐呈层状,其厚度也逐渐变厚。反应层在界面呈“锯齿状”,也就是说,在铝合金侧有针状反应物向铝合金内生长。这是因为同样温度下Fe在Al中的扩散系数远大于Al在Fe中的扩散系数。通过成分分析和衍射斑点解析得知,界面反应物主要由Fe2Al5、FeAl3和少量的FeAl2金属间化合物构成,其详细结果见文献[10]。

图2 接头断面图(I=10kA)

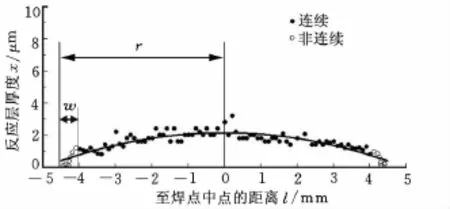

图4显示了I=10kA下获得的接头界面反应层厚度在界面上的分布,图中,r为焊点半径,w为非连续反应层宽度。反应层厚度测量方法如下:沿界面每隔100μm 取一个30μm×30μm的视野,在每一视野上测量5点取其平均值作为该视野的反应层厚度。如图4所示,反应层厚度在焊点中心处最大,随着距焊点中心距离的增大而逐渐减小,至焊点外周沿处已呈非连续分布。反应层厚度在界面的这种分布被认为与焊接过程中的温度场有关。众所周知,反应层厚度X是反应时间t和温度T 的函数,即X=(2 Kt)0.5,而K=K0exp(Q/(RT))(K 为成长系数,K0为系数,R为气体常数,Q 为反应层成长活化能)[11]。点焊时,由于被焊材料的传导散热作用,焊接区外围的温度低于焊接中心区的温度,且焊接区外围高温反应时间也比中心区的高温反应时间短[12],因此,反应层厚度呈中心高周围低的“山”状分布。

观察结果表明:不同焊接电流条件下焊接接头的界面反应层厚度以及非连续反应层宽度w也不同;焊点中心反应层厚度随焊接电流的增大而变厚,而非连续反应层宽度却随着焊接电流的增大而减小。

图3 界面扫描电镜照片

图4 界面反应层厚度分布(I=10kA)

2.2 接头力学性能

图5显示了 A5052/SUS304、A5052/A5052两类接头的熔核直径、抗剪载荷与焊接电流的关系。这里的熔核直径是从接头断口测出的,图中数据是7件试样的平均值。如图5所示,对于异种材料接头 A5052/SUS304与同种材料接头A5052/A5052两类试样,其熔核直径都是随焊接电流的增大而增大。根据焦耳定律可知,焊接电流是影响电阻热的主要因素,随焊接电流的增大,产生的电阻热增大,因而能够生成较大的熔核。从图5中可以看出,在相同的焊接电流条件下,A5052/SUS304接头的熔核尺寸 与 A5052/A5052相比略有增大。虽然焊接同种材料A5052/A5052接头时有4层材料(工艺垫片+A5052+A5052+工艺垫片),与异种材料接头A5052/SUS304(工艺垫片+A5052+SUS304)相比多了一层铝合金板,但是由于铝合金电阻率较小,焊接时产热较少,且异种材料接头中的不锈钢SUS304的电阻率大于低碳钢材质的工艺垫片的电阻率,其产热的效果较好,所以,A5052/SUS304接头熔核尺寸略有增大。

如图5所示,与铝合金的同种材料接头A5052/A5052一样,A5052/SUS304异种材料接头抗剪载荷随焊接电流的增大而增大。这是因为随焊接电流的增大,所生成的熔核尺寸较大,其承载能力也随之增大。在本研究中,具有6.0kN的最大抗剪力的接头是在I=12kA条件下获得的,这时的熔核直径达9.8mm,也完全满足点焊标准所要求的直径d>4h1/2(h 为板厚)的要求。Oikawa等[13]采用铝/钢轧制复合板作为中间夹层焊接铝合金与钢,结果表明:焊接电流为12kA时获得最大接头抗剪载荷为4kN。相比之下,采用热补偿电阻点焊法获得的接头具有较大的熔核及较高的抗剪力,从而证明了热补偿电阻点焊法对焊接铝合金是有效的。

从图5中可以看出:当焊接电流较小(5~8kA)时,同样焊接电流下A5052/SUS304异种材料接头的抗剪载荷大于A5052/A5052同种材料接头的抗剪载荷;当焊接电流较大(8~12kA)时,A5052/SUS304异种材料接头的抗剪载荷略小于A5052/A5052同种材料接头的抗剪载荷。从抗剪试验结果得知,较小的焊接电流(5~8kA)获得的接头在抗剪试验时呈界面撕裂,较大焊接电流(8~10kA)获得的接头在抗剪试验时呈“钮扣”式破坏。由于在界面撕裂破坏模式下焊点直径是影响接头抗剪载荷的主要因素[14],因此,焊接电流较小时A5052/ASUS304接头熔核直径较大,致使其抗剪载荷也大。而对于“钮扣”式破坏的接头,其强度的主要影响因素是熔核直径和焊点厚度[14]。由于电极压痕的影响,当焊接电流较高时焊接处变得较薄,尽管这时接头熔核直径也比较大,但其抗剪载荷还是略小于同条件下A5052/A5052接头的抗剪载荷。

但是,从总的情况来看,在相同焊接条件下,A5052/ASUS304异种材料接头与A5052/A5052同种材料接头的熔核直径、抗剪载荷相差较小。无论接头呈界面撕裂破坏还是呈“钮扣”式破坏,其抗剪强度都是抗剪载荷和熔核直径的函数[14]。因此,总体上来说,A5052/ASUS304异种材料接头与同种条件下获得的5052/A5052同种材料接头具有同种程度的抗剪强度。这一结果说明,生成于A5052/ASUS304界面的反应层对其接头抗剪强度影响不明显。

图6 接头抗拉强度、不连续反应层分数与焊接电流的关系

为调查界面反应层对接头抗拉强度的影响,对A5052/SUS304异种材料接头进行了十字抗拉试验,结果显示所有接头均为界面撕裂破坏。本文利用接头抗拉载荷与断口面积对接头强度进行了计算,其值与焊接电流的关系如图6所示。可以看出,随焊接电流的增大接头抗拉强度减小。在较高焊接电流条件下获得的接头有较大的熔核,其抗拉强度却较小,这说明生成于A5052/ASUS304界面的反应层对其接头抗拉强度有明显的影响。通过对A5052/ASUS304异种材料接头的断口进行分析,并对照反应层厚度在界面上的分布,得出接头抗拉强度与非连续反应层线度分数w/r有一定的关系。如图6所示,随着焊接电流的增大,非连续反应层线度分数减小,且其减小趋势与接头抗拉强度的减小趋势也较为一致。由于生成于界面的硬脆反应层和两种母材的弹塑性系数存在明显差异,致使异种材料连接界面力学性能失配[15],在垂直于界面的应力作用下容易发生界面剥离,这被认为是界面反应层对接头抗拉强度存在影响。

3 结论

(1)观察到铝合金/不锈钢的电阻点焊接合界面反应层生成,反应层厚度随其在界面上的位置的变化而变化。(2)A5052/SUS304接头熔核直径、抗剪载荷随焊接电流的增大而增大。(3)A5052/SUS304界面反应层对接头抗剪强度的影响不明显,但能减弱接头抗拉强度。接头抗拉强度与界面非连续反应层线度分数有关。

[1]Qiu Ranfeng,Iwamoto C,Satonaka S.In Situ Scanning Electron Microscopy Observation of Fracture Crack Propagation in the Welding Interface between Aluminum Alloy and Steel[J].Materials Science and Technology,2009,25:1189-1192.

[2]Qiu Ranfeng,Iwamoto Chihiro,Satonaka Shinobu.The Influence of Reaction Layer on the Strength of Aluminum/Steel Joint Welded by Resistance Spot Welding[J].Materials Characterization,2009,60:156-159.

[3]Yilmaz M,Col M,Acet M.Interface Properties of Aluminum/Steel Friction-welded Components[J].Materials Characterization,2003,49:421-429.

[4]Kuroda S,Saida K,Nishimoto K.Microstructure and Properties of Directly Bonded Joint of A6061Aluminum Alloy to SUS316Stainless Steel[J],Quart.J.Jpn.Weld Soc.,1999,17(3):484-489.

[5]Lee W B,Schmuecker M,Mercardo U A,et al.Interface Reaction in Steel-aluminum Joints Made by Friction Stir Welding[J].Scripta Materialia,2006,55:355-358.

[6]Mathieu A,Shabadi R,Deschamps A,et al.Dissimilar Material Joining Using Laser(Aluminum to Steel Using Zinc-based Filler Wire)[J].Optics & Laser Technology,2007,39:652-661.

[7]林三宝,宋建岭,杨春利,等.铝合金/不锈钢钨极氩弧熔-钎焊接头界面层的微观结构分析[J].金属学报,2009,45(10):1211-1216.Lin Sanbao,Song Jianling,Yang Chunli,et al.Microstructure Analysis of Interfacial Layer with Tungsten Inert Gas Welding-brazing Joint of Aluminum Alloy/Stainless Steel[J].Acta Metallurgica Sinica,2009,45(10):1211-1216.

[8]雷振,秦国梁,林尚扬,等.基于激光-MIG复合热源的5A02铝合金/镀锌钢熔-钎焊[J].机械工程学报,2009,45(3):94-98.Leu Zhen,Qin Guoliang,Lin Shangyang,et al.Fusion-brazing Joining for Dissimilar Metals between 5A02Aluminium Alloy and Zinc-coated Steel Based on Laser-MIG Hybrid Welding[J].Journal of Mechanical Engineering,2009,45(3):94-98.

[9]赵熹华.压力焊[M].北京:机械工业出版社,1996.

[10]Qiu Ranfeng,Iwamoto C,Satonaka S.Interfacial Reaction Layer in Resistance Spot Welded Joint between Aluminium Alloy and Austenitic Stainless Steel[J].Materials Science and Technology,2010,26:243-246.

[11]Murakami Koji,Nishida Norihide,Osamura Kozo,et al.Aluminization of High Purity Iron and Stainless Steel by Powder Liquid Coating[J].Acta Materialia,2004,52:2173-2184.

[12]Eisazadeh H,Hamedi M,Halvaee A.New Parametric Study of Nugget Size in Resistance Spot Welding Process Using Finite Element Method[J].Materials and Design,2010,31:149-57.

[13]Oikawa H,Ohmiya S,Yoshimura T,et al.Resistance Spot Welding of Steel and Aluminum Sheet Using Insert Metal Sheet[J].Science and Technology of Welding and Joining,1999,4(2):80-88.

[14]Satonaka S,Kaieda K,Okamoto S.Prediction of Tensile-shear Strength of Spot Welds Based on Fracture Modes[J].Welding in the World,2004,48(5/6):39-45.

[15]张彦华,刘家奇,段小雪.异种材料连接中的界面力学问题[J].电焊机,2007,37(7):15-17.Zhang Yanhua,Liu Jiaqi,Duan Xiaoxue.Interface Mechanics in the Dissimilar Material Joints[J].Electric Welding Machine,2007,37(7):15-17.