日钢烧结厂机头电除尘器提效研究

韩帮忠

(日照钢铁有限公司环保部山东日照276806)

0 前言

目前,日钢共有13台烧结机,机头配备15台电除尘器,绝大多数机头电除尘器设计时过于粗放,未考虑余量,随着生产节凑的加快和设备的日益老化,烧结机机头电除尘器根本满足不了实际生产的需要,然而由于电除尘器技改通常采用增加电场的方式,投入过大,实施起来困难较大,因此在不进行技术改造的前提下,通过对烧结烟气温度、机头除尘灰、机头电除尘器电流电压的控制来提高电除尘器效率已经越来越被钢铁企业所重视。

1 烧结烟气温度控制

点火温度、终点温度、大烟道温度是烧结生产过程的重要控制指标,而大烟道温度是综合反映烧结好坏的一个重要指标。因此,在不影响烧结质量的前提下,尽可能降低大烟道烟气温度有利于电除尘器效率的提高。

1.1 由于烟道负压比较稳定,根据PV=nRT,可以推出,随着烟气温度的升高,气体体积会随之增大,电场气流速度也随之增加。从烧结机机头电除尘器的中修过程看,机头电除尘器的配置为每个电场7块阳极板,每块阳极板的宽度为480mm,一电场前和三电场后的宽度约1000mm,两个电场之间的宽度约500mm,这样可以大致推出电除尘长度为13~14m,烧结厂所有电除尘器的设计风速为0.9~1m/s,这样烟气停留时间约在15s左右,而烟气温度的提高无疑减少了烟气在电场内的停留时间,机头烟气也就很难稳定达标排放了。如今为了提高电除尘器除尘效率,电场风速要求在0.9m/s以下,电场停留时间在16s以上,电除尘器长高比大于1.1。

1.2 烟气温度可以改变粉尘的比电阻,表面比电阻随温度升高而增加,而当烟气温度升高到一定界限后,体积比电阻随温度的升高而降低,其中间为表面比电阻和体积比电阻的共同作用区。烟气温度还影响气体的黏滞性,气体黏滞性随温度升高而增加,这将使粉尘的驱进速度下降(驱进速度ω=qE/3πdμ,μ为烟气黏度)。气体温度越高对电除尘器的影响是负面的,如果有可能,还是在较低温度下运行较好。一般要求烟气温度保持在露点温度20~30℃以上作为安全余量(烧结烟气露点温度在65~80℃),以降低含硫烟气对除尘本体的的腐蚀,减少本体结露现象,保证电除尘器稳定运行。

1.3 从气体放电的条件来看,在正常大气压力下的干燥空气,在一定距离的空间,产生电击(火花放电)的电压,随着气体密度(单位体积中的气体分子数)的减少而降低。这是因为,当气体密度减少时,气体分子的间隔加大,每个电子在电场中产生碰撞电离"自由行程"加大,因而电子可获得较大的速度和动能,电离效应加强,气体容易被击穿。气体的击穿电压与气体的密度成正比关系,而气体的密度在很大程度上决定于气体温度。当气体压力不变时,气体的密度与气体的绝对温度成反比。因此,当气体温度降低时,气体的密度增加,从而使气体的击穿电压也相应的增加。由于击穿电压的增高,可使电除尘器所承受的电压更高,从而可大提高收尘效率。

2 机头除尘灰控制

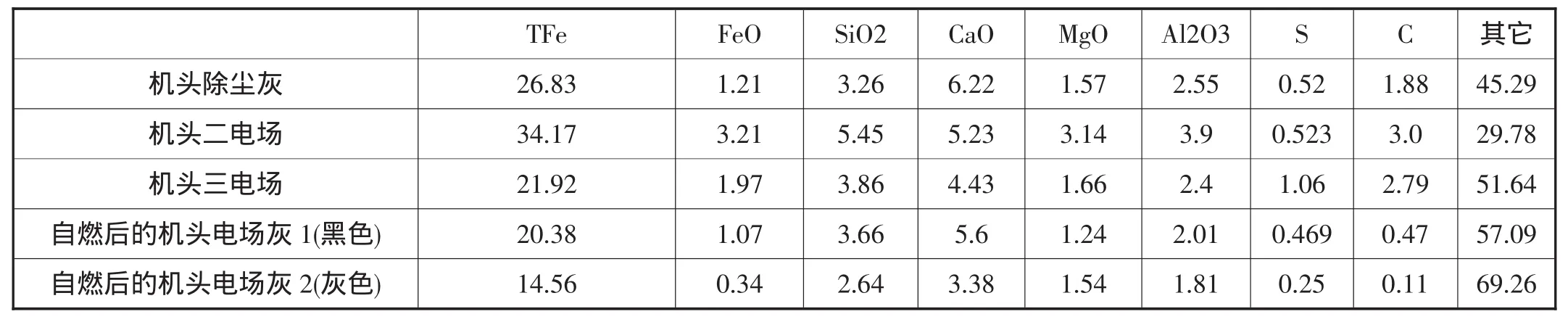

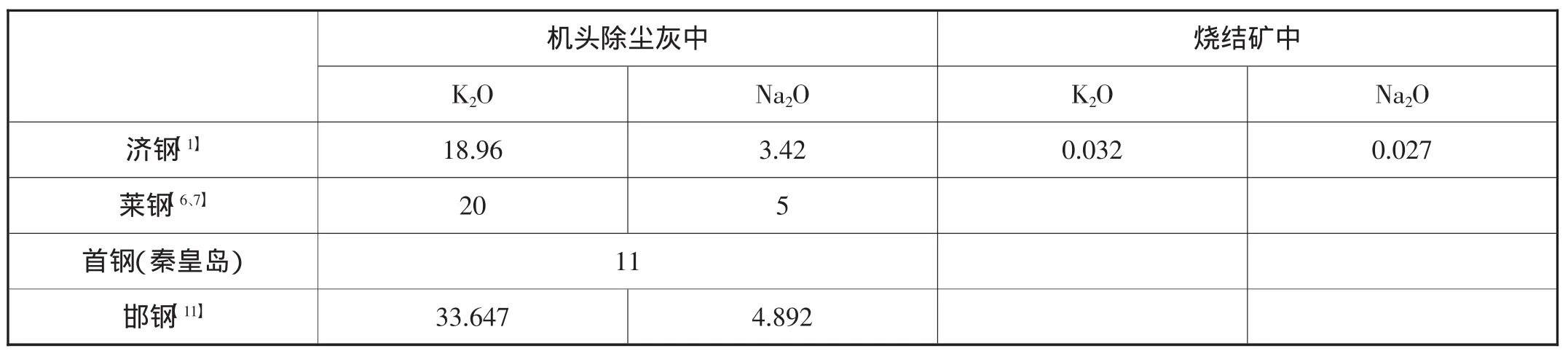

国内各大钢铁企业使用的原料中一般都含有K、Na、Zn等元素,在烧结烟气中以K2O、Na2O、ZnO的形式存在,由于K2O、Na2O的粒径细、比重轻,易产生二次扬尘,因此对除尘器很不利。烧结的过程本身就是脱除有害元素的过程,以降低其在烧结矿中的含量,进而减少对炼铁高炉的影响,降低炼铁的工序能耗,因此S、P、K、Na、Zn、Pb等元素都需在烧结过程中尽可能的去除,这些物质都以氧化态的形式被收集到除尘灰中。因此机头除尘灰入配料对烧结机头烟气排放有很大的副作用。烧结厂曾化验过除尘灰的成分,具体成分见表1,国内其他钢厂机头除尘灰的化验结果见表2。

表1 日钢机头除尘灰成分

表2 国内其他钢厂机头除尘灰成分/%

日钢烧结机机头除尘灰处理途径:

⑴全部外排至料场,走大循环;

⑵固废污泥生产线投运后,全部拉至固废处理。

⑶机头除尘灰外卖。

国内如济钢、莱钢、邯钢都将机头除尘灰外排,真正将其资源再利用的研究很少,有工程实例的也很少。莱钢曾提出用烧结机头灰生产复合肥和氯化钾。如何将外排后的机头除尘灰资源化是一个亟待解决的课题。

3 机头电除尘器电流电压的升高

电除尘器的电流电压也是最终反映电除尘器运行好坏的重要参数。影响电除尘器电流电压的因素很多,如极板极线的清灰效果、阴极线的选型、烟气性质、高压电源柜的选择等。

3.1 提高极板极线的清灰效果

阴极线清灰效果不好,影响放电,电流降低,极板清灰效果不好,荷电尘粒释放电荷不良,严重时会产生反电晕现象,电流高,电压低,甚至电场被击穿,电除尘器失去功能。公司自四月份要求分厂对除尘设备定期检修定期清灰以来,烧结厂积极组织实施,以20~25天为一个周期实施,清灰后对电除尘器运行的改善一定的效果,由于未能根本解决清灰问题,随着时间的进行,极板极线上会逐渐粘灰,会恢复到未清灰前的状况,再则随着机头开停机次数的增多,机头烟气有着湿度大,腐蚀性强的特点,每次开停机都会在本体表面结露,这无疑加速了电除尘器本体的腐蚀,影响电除尘器使用寿命,因此这方面的影响是不得不进行考虑的。

如何提高极板极线清灰效果,一个是增加侧部振打装置,强化振打效果,减少振打盲区,二是电场采用声波清灰器辅助清灰。振打清灰是影响电除尘器运行及收尘效果的最关键因素,尤其是机头电除尘器,因其粉尘粒径细、粘性大、比电阻高,要获得满意的清灰效果,必须有足够的振打力。虽然机头电除尘器多数都是采用阳极双侧双向振打,阴极采用双层双向振打,该种振打结构形式能使极板、极线获得足够的加速度值,但在实际上,机头的粉尘就如同“胶”一样长在极板和极线上,单依靠振打是不够解决问题的,特别是烟尘含有大量的K2O、Na2O,比重极轻,粉尘层质量小,一振打粉尘就会随烟气从除尘器出口逸出,使排放超标。

3.2 电除尘器高压供电装置改造

日钢采用的高压电源柜均为可控硅电源。可控硅电源的控制原理是通过反馈信号所表达的信息,经程序处理,调节电压波形的触发导通角以改变输入电压,实现对工作状况的跟踪。毫无疑问,在工艺烟尘特性极其稳定、本体无任何缺陷的前提下,可控硅电源能够很好满足电除尘供电要求;当烟尘性质有微小改变时,控制系统检测到电场放电特性即时调整电压波形导通角以改变供电电压,供电电流随之变化。但当烟尘特性变化较快或变化幅度较大或本体存在某种缺陷时,电场内某些点或局部区域首先放电击穿。控制系统只要检测到火花频率和火花能量达到设定值,虽然这种放电总的能量不大、对除尘器并不能造成任何损害、却因放电过程的发展无法控制而可能对电源设备乃至电除尘本体构成威胁,必须即时给予灭弧——改变触发导通角甚至停止若干个波后再导通,电除尘运行水平低就可想而知了。问题的实质在于,可控硅电源控制的对象是电压,电压波形一旦导通,电流的大小则无法控制,电场运行水平低,除尘空间的潜力得不到充份发挥。

经过查阅相关资料,济钢和邯钢在2006年通过将高压供电装置采用恒流源,都起到了一定的效果,邯钢得出的结论是:恒流高压电控装置较之可控硅高压电控装置有其独特的工作特性,能够适应工艺条件的大幅度波动,对电场内部存在的机械缺陷和长期运行造成的电极附灰所带来的电场阻抗的变化反应不敏感。进一步挖掘和发挥恒流高压电控装置的潜在功能必将对电除尘技术的发展和应用起到积极的推动作用。当然在利用恒流电源对除尘器进行改造时,应同时考虑机械本体的改进、消除内部存在的缺陷,才能获得最佳的除尘效果。

4 结论

通过对烧结烟气温度、机头除尘灰、机头电除尘器电流电压的控制,日钢烧结机机头电除尘器效率得到较大提高,排放完全满足《钢铁行业污染物排放标准》的要求。

[1]黄岩.《影响电除尘器运行参数的主要原因及对策》.热电技术.2007年第2期

[2]赵红光、卢静.《莱钢105m^2烧结机头电除尘器提效改造》.山东冶金.2010年月第32卷第1期

[3]刘宪.《湘钢烧结厂电除尘器的维护与管理》。烧结球团.2000年11月第25卷第6期