FEA技术在CT新床体开发中的应用

【作 者】赵宏宇,王君涛,侯远成

东软飞利浦医疗设备系统有限责任公司,沈阳市,110179

0 引言

CT[1](Computed Tomography)床体是患者在进行扫描时与其直接接触的承载体,其强度和刚度的指标不仅会影响到CT机的质量,而且还会影响到患者的人身安全。在以往的CT床体设计中,设计者凭经验设计为保证床体的安全可靠,在设计中往往采取了较大的安全系数。这种设计思想产生的后果是:产品安全但却粗大、笨重,且造成了不必要的材料浪费,进而导致产品生产制造成本的提升。

FEA[2](Finite Element Analysis)方法是解决上述问题良好的结构分析方法。与人为设计经验或计算相比较,FEA方法不但具有较高的分析精度与计算速度,而且还为新产品的开发和现有产品结构的改进提供了科学方法。

在本文中,主要介绍如何应用FEA方法对CT产品中平行四连杆结构床体的关键部位:床架组件进行建模、模拟实际应用建立边界条件、并基于该模型对床架组件进行静态结构分析。

1 CT床架组件的分析

1.1 CT床架组件实体模型的建立

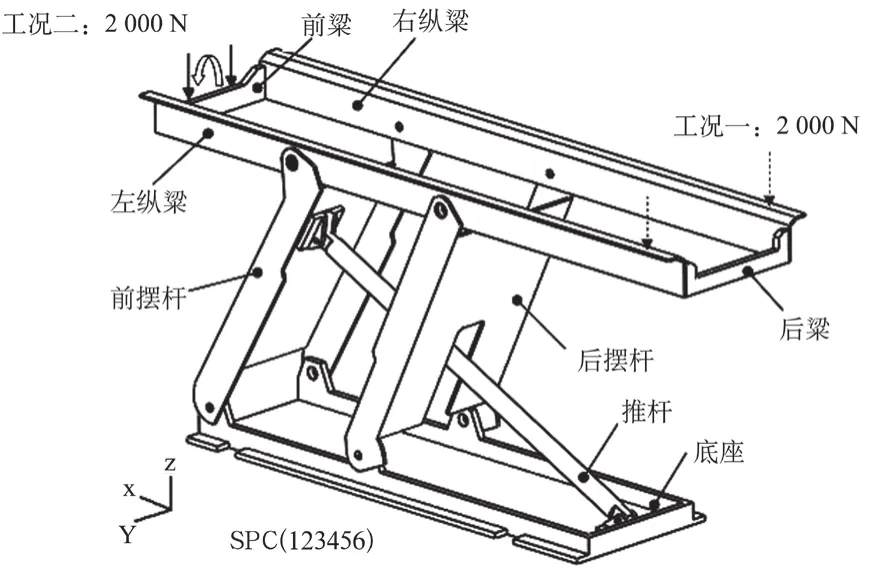

在新床体的设计中应用达索公司的三维CAD软件Solidworks对CT床体进行3D建模。CT床体结构主要由床架组件、床板和床罩组成,床架组件是床体中的关键性能件。床架组件主要由左纵梁、右纵梁、前梁、后梁、前摆杆、后摆杆、推杆和底座组成,零件的材料主要为Q235B,其性能参数:E=2.0×105MPa、μ=0.26、σs=235 MPa[3]。

1.2 CT床架组件有限元模型的建立

1.2.1 CT床架组件有限元网格的划分

在床架组件的有限元网格划分过程中,采用六面体单元为其基本单元类型,六面体单元的基本长度为10 mm。为了避免局部应力集中,对个别零件的局部进行了单元细化,最小细化单元长度为4 mm,但需要保证在床架组件中的最短边线上布置两层以上的二阶六面体单元。在床架组件中各个零件之间的螺栓、螺母的联接在FEA模型中由MPC[4](多点刚性约束)进行模拟。

床架组件有限元模型中,六面体单元数量为88405个;节点数量为122010个;MPCs数量为37个。床架组件的模型参见图1。

1.2.2 CT床架组件载荷与边界条件的建立

在医院的临床应用中,扫描床体实际受力情形主要为两种情况:一是扫描开始前患者坐到床体上,即工作状况一;二是扫描过程中患者躺在床体上,即工作状况二。

图1 床架组件模型Fig.1 Model of table frame

针对工作状况一,尽管扫描前患者大部分坐在床体的中间位置。但为模拟极端情形,故在FEA模型中设计加载条件为:在距左、右纵梁后端20 mm处开始,往前长430 mm范围内左、右纵梁的上表面上分别施加2000 N负Z方向的面载荷(模拟患者体重:200 kg),并约束底座下表面的六个自由度。

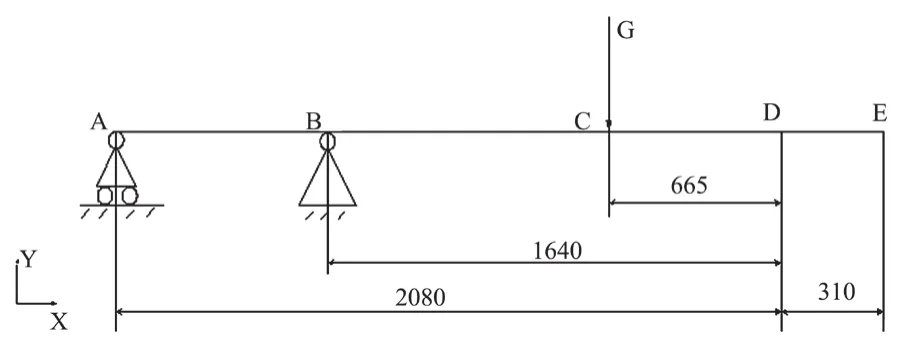

针对工作状况二,在分析中把床板的受力情况简化成如图2所示的结构。在图2中,床板的固定长度为AD=2080 mm;头托的长度DE=310 mm;A点为床板与支撑架的连接处;B点为床板与支撑轮的接触处;床板可移动的最大距离为BD=1640 mm;考虑床板可移动的最大距离与头托的长度,取二者和的一半为人躺在床板上的重心处(极限位置),即CD=665 mm,C为重心点;G=2000 N(模拟患者体重:200 kg)。

图2 床板受力图Fig.2 Force analysis of tabletop

在本分析中,把作用在床板上C 处的力近似等效为作用在前梁上的力,故在前梁上表面施加负Z方向2000 N的载荷及绕Y 轴的转矩G*(DB-CD)=1950 N·m,并约束底座下表面的六个自由度。

1.3 CT床架组件的有限元分析结果

1.3.1 工作状况一分析结果

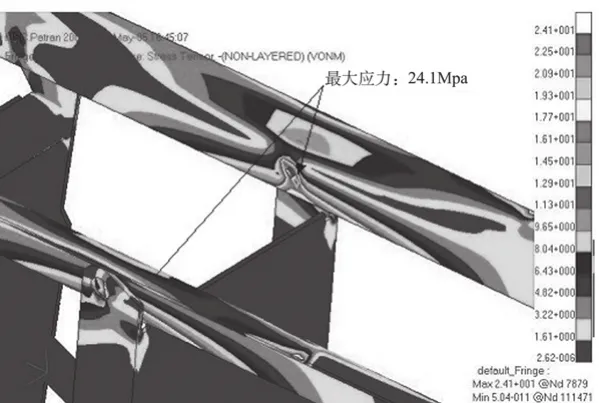

床架组件的有限元强度分析结果参见图3。床架在给定载荷的作用下,最大应力出现在左、右纵梁与后摆杆的连接孔处,最大应力为24.1 MPa。

图3 有限元分析应力云图ⅠFig.3 Stress resultsⅠ

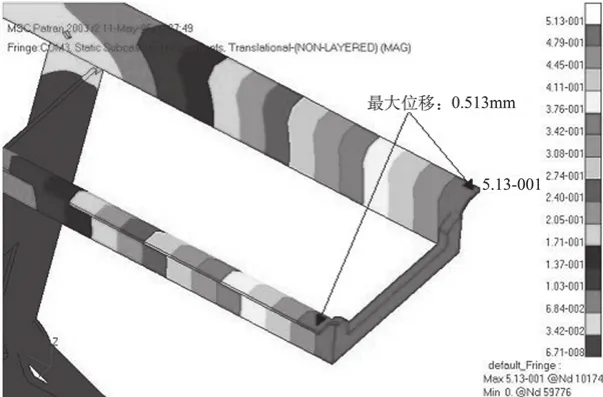

床架组件的有限元刚度分析结果见图4。床架在给定载荷的作用下,最大位移出现在左、右纵梁的后端部,最大位移为0.513 mm。

图4 有限元分析位移云图ⅠFig.4 Displacement results Ⅰ

1.3.2 工作状况二分析结果

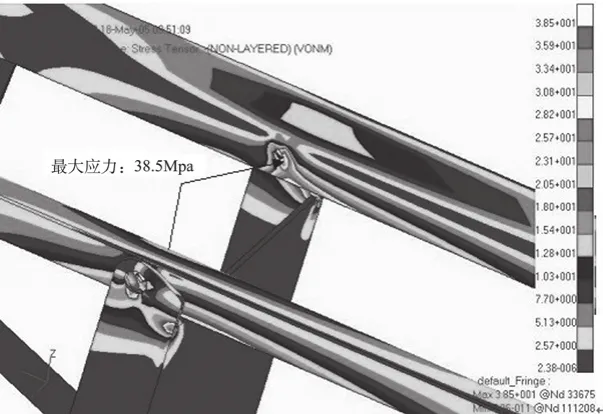

床架组件的有限元强度分析结果见图5。床架在给定载荷的作用下,最大应力出现在左、右纵梁与后摆杆的连接孔处,最大应力为38.5 MPa。

图5 有限元分析应力云图ⅡFig.5 Stress resultsⅡ

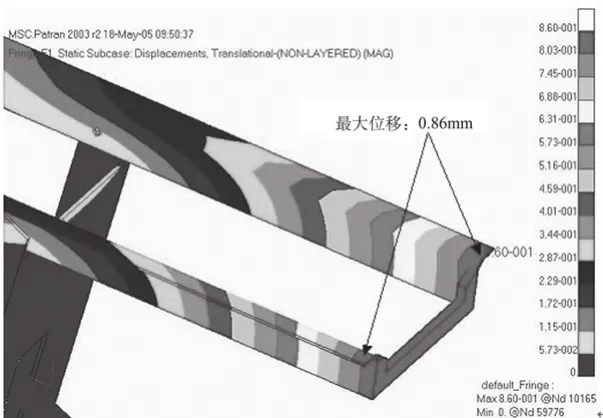

床架组件的有限元刚度分析结果见图6。床架在给定载荷的作用下,最大位移出现在左、右纵梁的后端部,最大位移为0.86 mm。

图6 有限元分析位移云图ⅡFig.6 Displacement results Ⅱ

1.4 分析小结

由上计算结果可知,床架组件的最小安全系数S=235/38.5=6.1>4。根据GB9706.1-2007[5]得出,床架组件的强度及刚度满足国家标准规定要求。

1.5 实验验证

针对工作状况二设计的实验平台参见图7。

图7 FEA分析结果实验验证Fig.7 FEA results testing

在床板伸出到设计要求的状态下施加2000 N的均布载荷,实际测量床架端部变形为0.95 mm。与FEA计算结果相对比,FEA计算误差为9.5%,故FEA分析结果可以接受。

2 结束语

本文主要以CT床体为例,详细的介绍了FEA技术在CT床体开发中具体的应用方法与步骤,特别是对实际工作情况如何简化为FEA模型中的边界条件进行了详细的介绍。

FEA技术在医疗器械产品中的应用可以有效的提升产品设计的科学性与合理性,避免为保证设计强度要求而盲目提高设计裕度进而造成原材料的浪费和产品制造成本的提高,其加速了产品从设计到实现的进程,为产品早日投入医疗市场打下了坚实的基础。

[1]王鸣鹏.CT检查技术学[M].上海: 复旦大学出版社,2004.

[2]颜云辉.结构分析中的有限单元法极其应用[M].沈阳:东北大学出版社,2000.

[3]成大先.机械设计手册[M].北京: 化学工业出版社,1993.

[4]MSC.PATRAN User’s Manual.MSC.software[R],1999.

[5]中华人民共和国国家质量监督检验检疫总局,中国国家标准化管理委员会.GB9706.1-2007 医用电气设备 第1部分: 安全通用要求[S].