密集烘烤稳温时间和湿度组合对烟叶品质及能耗的影响

樊士军,谭方利,李红光,吴文信,王玉帅,王生才,贺 仪

(1湖南省烟草公司郴州市公司,郴州423000;2郴州市烟草公司桂阳分公司,湖南桂阳424400;3郴州市烟草公司宜章分公司,湖南宜章424200)

近年来,随着密集烤房设备的推广和应用,我国烤房利用率大幅度提高,烟农收入显著增加。密集烤房采用强制排湿、热风循环导致密集烘烤烟叶的颜色淡,油分少,香气质量降低,香吃味差[1]。同时,强制排湿和热风循环也为烟农片面追求外观质量和经济效益,人为的提前排湿,缩短密集烘烤时间提供了可操作的空间,使烟叶内在物质转换不充分,影响烟叶的质量和工业可用性。研究表明,适当延长密集烘烤时间和提升湿球温度均有利于烟叶内大分子物质的降解[2],干球温度40~42℃时,持续24 h,有利于提高上部叶的中性香气含量[3],干球温度54℃,保持较长时间有利于烟叶香气的形成,可改善烟叶的色度和颜色[4]。邓小华的研究结果表明,对中部和上部烟叶,在变黄期的38℃稳温24 h,42℃稳温16 h,在定色期的47℃稳温18 h,54℃稳温16 h为适宜,烟叶结构疏松,淀粉含量降低,总糖和还原糖含量增加[5]。张保占等对密集烘烤湿球温度进行研究认为,变黄阶段,干球温度38℃左右,湿球温度36℃[6];下部叶采用较低的定色湿球温度、中上部叶采用较高的定色湿球温度烤后烟叶化学成分比较协调,香气物质含量高[7]。目前,国内科研工作者对密集烘烤过程中的温湿度,关键温度点的稳温时间进行了大量的研究。但密集烘烤过程中关键温度点不同稳温时间和湿度的组合对烟叶品质影响的报道较少。本试验研究了密集烘烤过程中不同稳温时间和湿度组合对烟叶的外观质量、物理性状、经济性状的影响,旨在为湖南浓香型烟叶产区优化烘烤工艺提供理论依据。

1 材料与方法

1.1 供试材料

试验于2013年在湖南省郴州市桂阳县梧桐烤房群进行。试验采用气流上升式密集烤房,共4座。供试品种为云烟87,试验田为黄泥土,土壤肥力中等,连片种植。试验烟株于3月中下旬移栽,种植株行距为55 cm×120 cm。大田管理按优质烤烟技术规范进行,成熟采收。单株有效留叶数18~22片。以生长一致的中部叶(第11~12叶)为试验材料。当天采收,当天烘烤。

1.2 试验设计

共设4个处理,每个处理设置3次重复。3次重复分别安排在同一烤房内距隔热墙2、4、6 m的位置,每个重复点从上至下3棚两路分别各放置3竿烟。4个处理分别为:

T1.38℃(36±0.5℃)稳温 18 h;42℃(37±0.5℃)稳温16 h;45或 47℃(38±0.5℃)稳温12 h;54℃(39±0.5℃)稳温12 h。

T2.38℃(36±0.5℃)稳温 24 h;42℃(37±0.5℃)稳温20 h;45或47℃(38±0.5℃)稳温 24 h;54℃(39±0.5℃)稳温20 h。

T3.38℃(35±0.5℃)稳温 18 h;42℃(36±0.5℃)稳温16 h;45或47℃(37±0.5℃)稳温 12 h;54℃(38±0.5℃)稳温12 h。

T4.38℃(35±0.5℃)稳温 24 h;42℃(36±0.5℃)稳温20 h;45或47℃(37±0.5℃)稳温 24 h;54℃(38±0.5℃)稳温20 h。

各处理除试验设计的关键温度点稳温时间和湿球温度不同外,其他烘烤因素均相同,严格按照当地烘烤工艺进行。

1.3 测定项目和方法

1.3.1 能耗成本和经济性状分析

统计试验各处理每房耗煤量和耗电量,计算每千克干烟的烘烤成本。按照GB/T2635-1992烤烟要求进行分级,计算中上等烟比例和橘色烟比例。均价计算按当地收购价格计算,含政府补贴。

1.3.2 烟叶常规化学成分测定

取各处理C3F和B2F烟叶样品进行常规化学成分分析。按照 YC/T59—2002,YC/T160—2002,YC/T161—2002,YC/T62—2002,YC/T166—2003和YC/T173—2003规定的方法分别测定烟叶样品的水溶性总糖、还原糖、总氮、蛋白质、烟碱和氯离子。

1.3.3 烟叶外观质量鉴定

取各处理C3F和B2F烟叶样品由相关专家鉴定外观质量,并参照文献[8]进行外观质量量化评价。

2 结果与分析

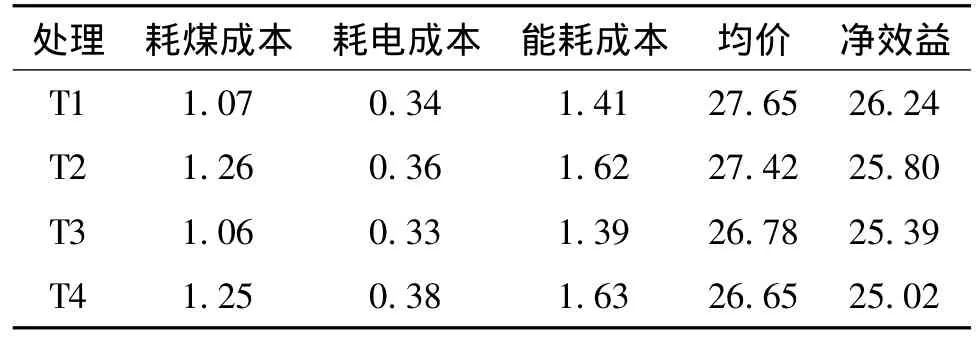

2.1 能耗对比分析

由表1可以看出,相同湿度条件下,稳温时间较长的处理(T2和T4)耗电耗煤较多,能耗总成本较高,随着烘烤时间的增加,烘烤的耗煤量和耗电量也不断增加;相同稳温时间条件下,湿球温度对能耗的影响差别不大。较高湿度的处理(T1和T2)烤后烟叶的均价高于低湿度处理(T3和T4),整体表现为T1>T2>T3>T4。扣除能耗成本,T1效益最高为26.24元/kg,较 T2、T3、T4 分别高了 0.44、0.85 和1.22元/kg。烘烤中湿度相对较高,有利于获得较高经济效益,随着烘烤时间的增加,烟叶的能耗成本增加,烟叶均价下降,经济效益降低。

表1 各处理干烟能耗成本(元/kg)比较

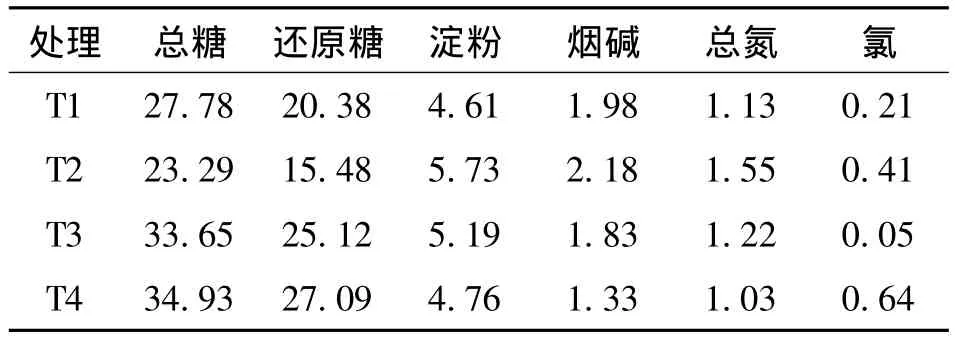

2.2 常规化学成分

孙福山等[9]认为,烟叶总糖含量18% ~26%,还原糖16% ~22%,烟碱1.5% ~3.5%,Cl<1%,外观质量较好,评吸质量最佳,属于优质烟叶。

由表3可知,烘烤过程中随着湿度的增加,还原糖和总糖含量降低,烟碱含量增加,淀粉、总氮变化规律不明显。较高的湿度和相对较长的烘烤时间使烟叶总糖和还原糖大量减少,较高的湿度和相对较短的稳温时间有利于淀粉的降解。T1还原糖、淀粉和氯离子的含量相对其他处理最接近优质烤烟的化学成分适宜范围。

表3 各处理烤后烟叶化学成分含量(%)

2.3 烟叶外观质量

由表4可知,稳温时间相同湿度较大的处理(T1和T2),外观质量总分明显高于湿度较低的处理(T3和T4)。烘烤过程中较高的湿度,烟叶橘黄程度,叶片疏松度和油分提高明显。随着湿度的增加,烟叶有颜色变浓,身份变薄的趋势。外观质量表现为T2>T1>T3>T4。

表4 不同处理烟叶外观质量

2.4 经济性状

由表5可知,湿度较高的处理上等烟比例、橘色烟比例和均价明显高于湿度较低的处理,其中T1上等烟比例最高,为94.40%,橘色烟比例最高,为86.5%,分别较 T2、T3、T4高了 0.86%、1.99%、2.24%和1.1%、1.46%、2.79%。

表5 各处理的烟叶经济性状比较

3 结论与讨论

烟叶烘烤是通过温湿度、升温速度、稳温时间等烘烤因素调节固定烟叶在生长过程中生成和积累品质潜质的过程。其中变黄期和定色期是烟叶主要化学成分转化的关键时期,稳温时间的长短直接影响到干物质的降解和香气物质的形成[10],湿度很大程度上决定了烟叶内部生理生化变化和大分子物质的降解转化[11]。适当的延长烘烤调制时间增加湿度有利于提升烟叶的外观质量和内在品质,但关键温度点稳温时间过长,会增加烟叶的烘烤成本,对烟叶的外观和内在品质不利。

本试验综合外观质量、经济性状、化学成分和烘烤能耗,以38℃(36±0.5℃)时稳温18 h;42℃(37±0.5℃)时稳温16 h;45或47℃(38±0.5℃)稳温12 h;54℃(39±0.5℃)稳温12 h有利于降低烘烤成本,提升烟叶品质。这与文俊等[11]在外观质量和化学成分变化方面相似,所得结论不同,可能跟烘烤时鲜烟叶的素质不同有关。

[1]代 丽,黄永成,宫长荣,等.密集式烘烤条件下不同变黄温湿度对烤后烟叶致香物质的影响[J].华北农学报,2008,23(6):148 -152.

[2]左伟标,刘国顺,毕庆文,等.不同烘烤工艺对湖北恩施烤烟品质的影响[J].江西农业学报,2010,22(2):33-35.

[3]张晓远,毕庆文,汪 健,等.变黄期温湿度及持续时间对上部烟叶呼吸速率和化学成分的影响[J].烟草科技,2009,(6):56 -59.

[4]汪伯军,张文平.密集烘烤关键温度点稳温时间对烤后烟叶质量的影响[J].广西农业科学,2010,41(12):1329-1331.

[5]邓小华,周清明,曾 中,等.密集烘烤关键温度点稳温时间对烤烟理化性状的影响[J].作物研究,2012,26(5):491-495.

[6]孟智勇,张保占,马浩波,等.密集烘烤变黄和定色阶段不同湿球温度对烤后烟叶品质的影响[J].种业导刊,2011,(1):17 -19.

[7]张保占,孟智勇,马浩波,等.密集烘烤定色阶段不同湿球温度对烤后烟叶品质的影响[J].河南农业科学,2012,41(1):56 -61.

[8]樊军辉.烤烟密集烘烤关键工艺条件优化研究[D].郑州:河南农业大学,2011.

[9]孙福山,陈江华,刘建利.烟叶收购质量现状与改善等级结构技术探讨[J].中国烟草学报,2002,(2):29-33.

[10]邓小华,曾 中,谢鹏飞,等.密集烘烤关键温度点不同湿度控制烤烟主要化学成分的动态变化[J].中国农学通报,2013,29(6):213 -216.

[11]文 俊,王 行,杨 庆,等.密集烘烤关键温度点稳温时间与湿球温度优化组合研究[J].中国烟草科学,2013,(2):85 -88.