提高球磨机衬板使用寿命的研究与应用

邵云川

攀钢发电厂 四川攀枝花市

一、前言

DTM320/580型球磨机是攀钢发电厂生产中主要粉碎研磨设备,衬板则是球磨机正常运转中的最主要工作部件。随着煤炭采购困难,煤质大幅下降,对衬板质量要求越来越高。双燕尾夹槽式磨煤机衬板(材料为Mn13),使用周期1年,维修量和更换量都相当大,直接影响生产效率,已不能满足发电厂的生产需要。因此,研究新型抗磨材质的衬板,创造球磨机最佳工作状态,是提高产量、降低消耗、争取良好经济效益的重要途径。

二、影响球磨机衬板磨丧失效的几大因素

(1)介质的影响。火力发电厂的燃料煤是球磨机的主要辗磨介质,国内各地的原煤的可磨系数一般在0.8~2.0之间,可发电厂使用煤中掺进了一定量的煤矸石及砂子,可磨性差,必定造成衬板过早失效。

(2)工况运行的影响。发现处理缺陷不及时,短时间导致磨煤机内煤量不足,部分钢球直接磨擦和撞击筒体衬板,形成两体磨损。

(3)衬板材料的影响。ZGMn13高锰钢衬板硬度15~18HRC偏低,相对钢球硬度广泛在37~39HRC之间,衬板与钢球的匹配硬度差异太大,衬板磨损加剧。易发生塑变起鼓、磨损或磨穿。

(4)设计制作和安装质量的影响:衬板的作用大致两个,一个是维护筒体,其次是在特定的转速将钢球晋升到请求的高度,使钢球呈瀑布状着落,达到理想的辗磨后果。目前攀钢发电厂其衬板在筒体上的安装情势是采用压条紧固筒体衬板周向方向,衬板与衬板选择燕尾结构咬合,压条、固定楔、拧紧楔采取螺栓与筒壁紧固。安装时衬板与筒壁之间不吻合和自身的铸造缺点,衬瓦制作尺寸偏差大,造成安装要求高,维护量大。

三、提高球磨机衬板使用寿命的办法

(1)劣质的原煤不但使球磨机衬板磨损严重,而且对全部煤粉燃运系统都有不同的影响。严厉节制进厂煤质,下降煤中含灰量和矸石含量,把持供给商的渗砂、石的现象,是提高原煤的可磨系数的有效道路。

(2)三体磨损转化为两体磨损是加剧衬板磨损和磨球磨损的主要因素,输煤系统带病工作,造成磨煤机内断续供煤、空仓运行所至。必须杜绝此运行方式,避免钢球对衬瓦直接冲击。低负荷运行时,及时调剂磨煤机的进煤量,依据负荷情形,将制粉出力集中在1台或几台磨煤机,而停用部分磨煤机,确保磨煤机在较高负荷区的运行。

(3)公道选择衬板,磨球材料的匹配等,重要体现在两大指标,即冲击韧性ak值和硬度HRC值,这两个指标在玄色金属中广泛的是互为倒数关系,ak值大,HRC值小,材料不耐磨,反之,耐磨而轻易决裂。

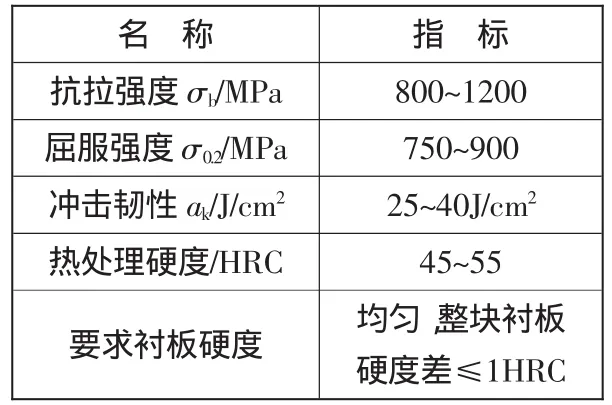

控制磨煤机衬板的质量,控制指标主要是控制其HRC硬度值和冲击韧性值。磨煤机衬板质量控制指标见表1。

通过对几种磨煤机衬板进行比较,江苏靖江市晨光冶金电力有限公司生产的二代自固型无螺栓衬板(材料为ZG60Cr6Ni2Mo2MnSiN Re),各项指标能满足要求,球磨机衬板材料化学成分见表2。

表1 质量具体控制指标

表2 化学成分一览表

机械性能:冲击韧性 ak≥25~45J/cm2,硬度 45~55HRC(端衬板 38~45HRC)。

钢球的硬度控制在37~39HRC之间,钢球直径控制在60mm。

ZG60Cr6Ni2Mo2MnSiNRe型高铬铸铁衬板,具有精良的力学性能和耐磨性,其应用寿命比高锰钢衬板进步 1~2倍,且具有磨损均匀,不变形的特色。

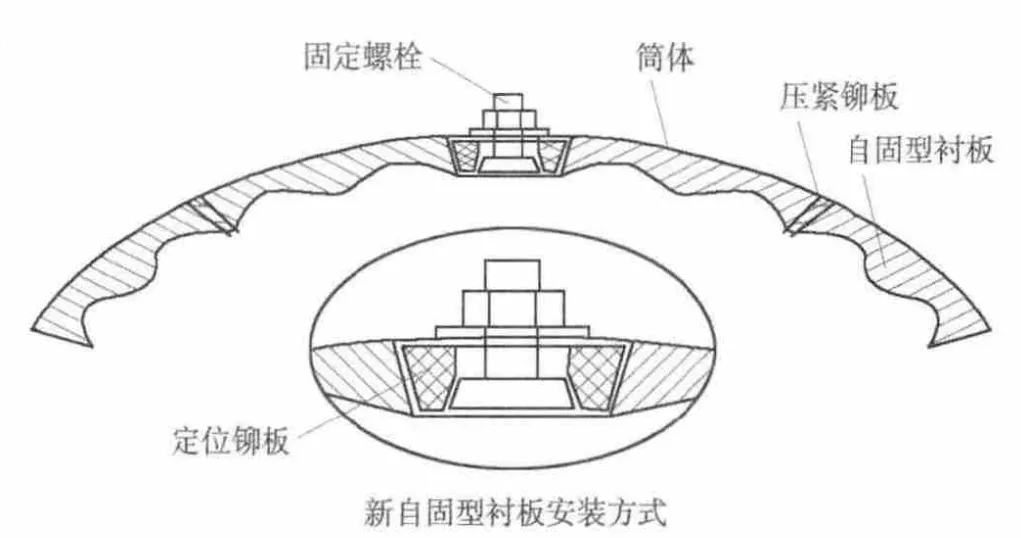

(4)衬板结构和衬板安装工艺,是球磨机正常运行的主要因素。组合自固式衬板给各使用厂家带来了极大的方便。

衬板的安装结构转变了传统型衬板采用螺栓紧固模式。衬板资料选择,按工况条件可到达幻想的抗磨匹配。衬板的形貌按最佳的力学性能设计。寿命比ZGMn13进步两倍以上。

运行噪声可下降2~5dB。 球磨机衬板的维修工时减少90%以上。 筒体螺栓在运行中不受力,故无螺栓断裂和漏粉事故,且安装简便,运行安全、稳固、可靠。

四、高铬合金衬板在发电厂的实际应用及效果

(1)2009年在攀钢发电厂3-1#、3-2#球磨机上开始使用,2010~2011 年在攀钢发电厂 1-1#、1-2#、2-1#、2-2#球磨机上使用,至此攀钢发电厂6台球磨机全部改造完成,ZG60Cr6Ni2Mo2 MnSiNRe型高铬铸铁衬板它的初始硬度在46~48HRC左右,通过一段时光工况运行,表层硬度可达到46~52HRC,这个硬度能与任何材料的高硬度磨球匹配使用。冲击值ak≥40J/cm2,能忍受筒体直径5m以内,钢球直径80mm以下的冲击载荷,且在运行中螺栓不受力,仅在安装和拆卸时起安全保障作用。

(2)制定衬瓦安装标准,指导检修人员应该按标准操作。如图1的安装示意图。

图1 衬瓦安装示意图

(3)球磨机无螺栓衬板安装说明及注意事项。无螺栓衬板的固定是由衬板的内外弦差决定,所装锲铁的作用仅是安装的方便及每圈衬板的定位。故而尽量不使用石棉垫衬底,其优点还能增加筒体有效容积、节约成本等。

工具准备:大、小锤各1把,长撬棒两根,撑杆(两头丝杠)2~3支,磨光机、电焊机、割枪、扳手、加力杆。筒体内部整理干净,检查锲铁孔有无毛刺,入孔处螺栓是否顶出桶壁。首先按常规安装筒体两端衬板。筒体衬板安装从一端开始,首先将一块锲铁固定,再依次对称安装边衬板、主衬板。

衬板装至180°以上各1件时,在两衬板最小角度的凹槽处架上撑杆,边调整衬板位置,边顶紧撑杆、调衬板时用大锤夯实衬板,以衬板间没有余地为准,撑杆顶住,越紧越好。

筒体转动180°后,先对称安装边衬板、主衬板,调整好后从边侧打进锲铁,拧紧螺母,每圈依此类推,当安装到最后一圈时,楔铁的安装应从上往下打进。若因调整衬板的位置,在衬板间所加的备用钢板垫片须牢固焊在衬板上。

当每圈衬板在安装第一块楔铁时,可拧紧螺母,两侧面的螺母不可拧紧,否则影响衬板的调整。钢板垫片的安装,以侧面楔铁眼对准筒体眼为准。钢板垫片的安装,做到一靠筒壁、二不能多片叠加。全部安装结束后,检查螺母是否拧紧,按顺序拧紧所以螺母,根据试车情况,停机检查2-3次,保证每个螺母完全拧紧。

(4)调整后的ZG60Cr6Ni2Mo2MnSiNRe型高铬铸铁衬板应用效果。2009年5月在2-1#、2-2#球磨机上使用,并严格按球磨机衬瓦的安装标准作业,到2012年5月使用3年后进行检查,衬瓦无龟裂、局部破损现象,磨损减薄40%,预计使用周期5年。选择组合自固式衬板,使用寿命可提高到3~5年。而且筒体在运行使用过程中不需维护。

6台球磨机有各种型号衬板4248件,备件价值总计344.352万元,由于使用周期只有1年,实际每年消耗备件费用344.352万元。经改进调整后的自固型无螺栓衬板总计488.304万元,使用周期4年,实际每年消耗备件费用122.076万元。

使用ZG60Cr6Ni2Mo2MnSiRe型自固型无螺栓衬板,每年可以节省备件费用222.276万元。改后由于设备故障大大降低,煤粉泄漏故障基本消除,一方面能大大改善运行环境,为发电车间制粉系统正常生产提供有力保证,同时大大减少了冲地用水中含粉量,减少了污水处理系统压力,更极大降低维修人员工作量,维修成本降低。

五、结论

(1)保证煤的质量,杜绝空仓运行,及时消除设备运行中的故障缺陷,可以提高衬瓦使用寿命。

(2)ZG60Cr6Ni2Mo2MnSiRe材料具有良好的抗冲击、抗变形、抗磨损等特征,其使用寿命比高锰钢广泛提高3~5倍,使用安全可靠并显示出良好的经济效益和社会效益。

(3)组合自固式衬板,转变了螺栓紧固的方法,根治了球磨机在运行过程中因螺栓、衬板掉落而发生的漏粉故障,有利于超抗磨材料的选用,衬板的设计结构简略,且安装简便,运行安全稳固可靠,可以满足攀钢发电厂生产需要。