轴承寿命分析和监测方法研究

吴云锋 孙卫红 吴真光

中国人民解放军91872部队 山东青岛市

1.概述

在机械设备的寿命周期历程中,蕴含了设备丰富地的综合信息。包括:维修维护历程信息;运行状态历程信息;部件寿命历程信息等。实时地自动存储(显示)、统计这些赋有不同权重的历程信息,对于研究设备寿命规律、提高可靠性和运行管理水平以及优化后续产品设计都具有重要的现实意义和科学价值。

根据粗略统计,一般船舶的轴承故障占到机械故障的30%以上,是影响设备可靠性的重要原因之一。因此,轴承寿命分析是一个重点也是一个难点,本文试图从轴承监测方法的建立、轴承寿命预测试验,探索轴承寿命分析和监测的方法。

2.机械设备状态信息模型设计

图1是以机器轴系中的1个轴承为基础建立的状态信息模型,对于2个以上的轴承支撑来说,模型原理是一样的,只是数量上的叠加。

信息模型描述了系统的基本架构和功能,共有6个功能单元:①轴承状态监测与寿命评估;②整机状态信息监测与评估;③机器轴系统静态信息写入与记忆;④系统多元状态信息显示;⑤数据存储;⑥信息管理。模型的箭头指向表征了系统的信息层次和功能模块之间的逻辑关系。

3.轴承疲劳寿命监测分析方法模型

图1 状态监测信息模型

一个轴承中的任一滚动体或任一滚道出现疲劳剥落前,在一定转速下能够达到的工作小时数即为一个轴承的疲劳寿命。大量的轴承寿命实验数据证明,滚动轴承的疲劳寿命是相当离散的。因此,针对其离散特征,为表征一批轴承的寿命,必须用数理统计方法计算在一定使用概率(或可靠度)下的寿命。行业标准规定了轴承的2种寿命统计值;一是额定寿命L,是指在一批相同的轴承中,有90%的轴承在任一滚动体或任一滚道出现疲劳剥落前,在一定转速下能够达到的工作小时数;二是中值寿命Lm,是指在一批相同的轴承中,有50%的轴承在任一滚动体或任一滚道出现疲劳剥落前,在一定转速下能够达到的工作小时数。

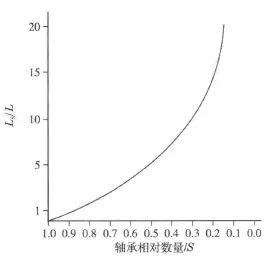

对大量的轴承试验数据进行的统计分析表明,轴承的(额定寿命)疲劳寿命符合韦布尔分布规律,其寿命规律曲线如图2所示。

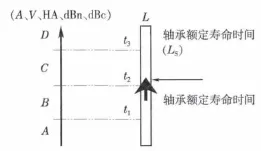

就机械设备来说,每一个运转轴承的疲劳寿命都关系到设备和系统的可靠性问题。鉴于轴承疲劳寿命的离散性,统计分析在实际运行工况下的轴承寿命和寿命规律,对保障机器安全运转是非常必要的。统计轴承寿命,需要实时采集、分析轴承寿命历程中的响应数据以确定其寿命状态。选用7项特征参数对轴承寿命状态进行融合分析:①通频振动加速度单峰值;②通频振动速度有效值;③共振解调包络有效值;④轴承脉冲冲击峰值;⑤轴承脉冲地毯值;⑥频谱分析;⑦实时寿命时间比较与统计。

图2 轴承疲劳寿命的一般规律

由设备状态监测实践证明,选择的特征参数对诊断轴承寿命状态有较高的可信度,赋予这些特征参数不同的权重,即可形成综合评价标准体系。因此,图3所提供的轴承疲劳寿命监测分析方法模型是完全可行的。

4.轴承运行质量监测与评估

轴承运行质量监测与评估,是通过监测轴承运行中的特征参数和参数值的变化来分析轴承的实际运行状况。即依据数据的幅值大小、变化态势和频谱特征分析,综合诊断轴承是否存在离散性缺陷故障或润滑不良故障等,进而对轴承部件的寿命状况给出准确评价。

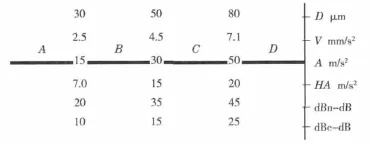

(1)监测参数设定。轴承振动速度有效值v,mm/s;轴承振动包络波有效值ha,m/s2;轴承振动加速度单峰值a,m/s2;轴承冲击脉冲最大值dBm,dB;轴承冲击脉冲地毯值dBc,dB。

(2)评估。图4为评估模型。健康状况设A、B、C、D 4个评价区域、3个边界值,边界值的权重越大,即表征设备的技术状况越差。通过把监测到的动态振动参数幅值写入到系统中,与程序存储器中的综合评价标准边界值进行比较的方法,来得到机器的健康评价结果。根据机器的不同技术特性,可以擦写综合评价标准模型中的边界值权重,以便能够正确评估设备的实际技术状况。

(3)报警。报警状态设为2级:振动幅值≥B/C边界值,“黄灯”报警;振动幅值≥C/D区边界值,“红灯”报警。

图3 轴承疲劳寿命监测分析方法模型

5.轴承疲劳寿命实验与剩余寿命预测

图4 机器振动健康状况综合评价标准模型

伴随轴承运行历程而在其寿命轨迹线上同步移动的实时工作点,涵盖了轴承的2项重要寿命信息:轴承疲劳寿命实时值;轴承疲劳寿命剩余值。

为此,分别设计了滚动轴承额定(或疲劳)寿命预置与显示;实时寿命累计记忆与显示2项功能,把这2种时间信息进行实时比较后,便预测出了疲劳寿命的剩余时间。

轴承额定寿命与实时寿命的预置和记忆制式,设计了2种显示方式,数字实时显示和"棒柱"演变显示。

6.结语

轴承的疲劳寿命一般是在给定的条件下进行理论计算或通过轴承寿命试验机实验得到。在实际运行环境、运行工况下考核、实验、统计轴承的额定寿命,较之理论计算和寿命机实验两种方法,有更高的可信度。轴承疲劳寿命实验与剩余寿命预测的实验结果表明,轴承寿命分析和监测方法是可行的。设备状态监测工程师,可根据设备出现的早期故障症兆,跟踪、分析其发展趋势,及时进行故障诊断和必要的剩余寿命预测;修船职能部门,可依据状态监测分析报告和维修建议,做出有针对性地修理计划和准备措施。