火力发电厂汽水管道支吊架检验与调整

陆春燕

攀钢发电厂 四川攀枝花市

一、支吊架检验调整的必要性

电厂汽水管道支吊架的作用是承受管道重力、承受偶然的冲击载荷和控制管道在工作状态下的位移和振动。随着机组运行时间的累积,管系支吊架状态会出现变化,一旦支吊架部分或全部丧失其功能,管道承载和约束条件将发生变化,管道位移和应力分布将偏离设计状态,使管道压力峰值增高,局部可能会超过管材许用应力,加快管道高应力蠕变损伤,缩短管道应有寿命,造成较大经济损失。另外管道振动可能会由于管道约束条件的变化而加剧,管道端点对设备的推力也会增大,这些都会危及机组的安全运行。

攀钢发电厂2#机组于1993年投入运行以来,已运行11万余小时,配套的主蒸汽、主给水等汽水管道最高工作温度达540℃,最高工作压力达17.6MPa,属高温高压工作状态,在持续载荷、内压、自重工作温度、工作压力的波动或冲击等载荷的作用下,导致管道支吊点产生位移变化,使支吊点的载荷及约束偏离设计要求,而使支吊架失效,随管道运行时间推移,上述变化不断积累,产生支吊架欠载或过载,使管道的局部应力增加,某节点应力增高且超过管材许用应力,将加速管道的损伤,甚至出现爆管等安全事故的发生,因此必须通过对支吊架的调整来改善管道的应力水平,延长管道寿命,达到安全运行的目的。

近年来,火力发电厂汽水管道泄漏或爆裂事件时有发生,对电厂的安全生产构成严重威胁,各级部门对管道支吊架调整及管道振动的治理工作越来越重视,电力行业标准《火力发电厂汽水管道与支吊架维修调整导则》、《火力发电厂金属技术监督规程》等,对开展汽水管道支吊架的技术管理工作做了详细的规定,并要求每次机组大修必须对支吊架进行检验和调整。因此,攀钢发电厂决定利用机组大修停机的机会,对2#机组主蒸汽管道、主给水管道、高加热疏水管道、门杆漏气管道、3段抽气管道、轴封送气管道的支吊架共计126支,逐一进行检验和调整。

二、汽水管道支吊架检验内容及检验情况

1.管道支吊架技术资料审查

资料审查为汽水管道支吊架检验和调整的必要前期准备工作。收集受检与调整管道设计、安装、维修和运行资料等。并对主蒸汽管道和主给水管道原始数据、管系应力计算与设计计算书进行复核,对施工图上支吊点、支吊架类型、弹簧号及压缩值、冷/热位移和载荷与设计计算书进行核对。对高加疏水管道、轴封蒸汽管道、门杆漏气管道和汽机回热抽气管道等及支吊架的现场实际安装情况与安装图核对。

实际复核发现,汽机本体主蒸汽管道支吊架实际比设计少3支,其余复核与设计图一致。

2.管道及支吊架热态/冷态检验

(1)热态(运行状态下)检验内容及方法。管道变形、泄漏点等检查。沿管道全长检测检查管道有无异常变形、下沉等现象。检查管道有无泄漏点,重点检查与固定设备首个连接点、支吊架部位和管道位移超标部位。检测保温层完好情况。

管道膨胀、振动检查。除限位装置、固定支架、刚性支吊架部位外管道应处于自由膨胀状态外,重点检查易发生管道和支吊架膨胀受阻部位,如管道穿墙、与管道相邻的固定物部位等。检查管道有无明显振动、晃动,有无汽锤、水锤现象。重点检查汽水两相流管道。

检测主蒸汽、主给水等13条管道3向热位移值。对于单刚性、单弹簧支吊架、恒力支吊架,采用2个水平磁力器分别固定在刚性支吊架最上方和最下方(磁力器的固定点也是冷态检验和热态复检的基准点,并做好标记),并用线锤从上至下,两者之间的刻度值差(上值减下值)就是横向位移值;水平磁力器同时旋转90°,测的数据就是径向位移值;弹簧值就是轴向位移值。

对于双刚性、双弹簧支吊架,采用两把1m厚钢尺分别用磁力座固定在支吊架最上、下方,并分别确定上、下中心点,用线锤从上方中心点至下,差值就是横向位移值;测径向位移值与测单弹簧支吊架的径向位移值方法一样;弹簧值就是轴向位移值。

检查弹簧支吊架有无超载、欠载、超限现象,弹簧规格型是否符合要求,弹簧有无卡死、压死、裂纹、锈蚀等现象。吊杆有无异常偏斜、扭曲变形、裂纹等现象。检查其余支吊架有无脱空、阻塞及不正常位移变形等现象。

检查所有支吊架的根部、管部和连接件及焊接连接部位有无异常变形、裂纹、严重锈蚀等缺陷。

记录在热态对支吊架位移进行逐一测量的原始数值以及变力弹簧的载荷、运行过程中妨碍管道及支吊架位移的任何障碍及各支吊架存在的问题,并进行缺陷状态的拍照摄像记录。

(2)冷态(停机状态下管道壁温接近环境温度)检验内容及方法。对热态检验检出的管道泄漏点撤除保温层进行检测,进一步摸清泄漏缺陷性质及形态。抽测管道壁厚计算腐蚀裕度,确定管道使用状况。

检测主蒸汽、主给水等13条管道3向冷态位移值。借助热态检验的各基准点用同样方法进行检验。对安装有3向位移器的点直接测量记录数据,并与热态检测记录数据相比较。

进一步检查弹簧支吊架的异常缺陷,检查弹簧有无压死、压扁、断裂、严重腐蚀等现象。对管道根部、管部、连接件等钢构异常变形部位处采用表面探伤方法。检验方法:采用磁粉和渗透进行探伤,用超声波测厚仪对管道进行测厚检测。

记录在冷态时对支吊架位移进行逐一测量的原始数值以及变力弹簧的载荷、运行过程中妨碍管道及支吊架位移的任何障碍及各支吊架存在的问题,并与热态检测记录数据相比较,进行缺陷状态的拍照摄像记录。

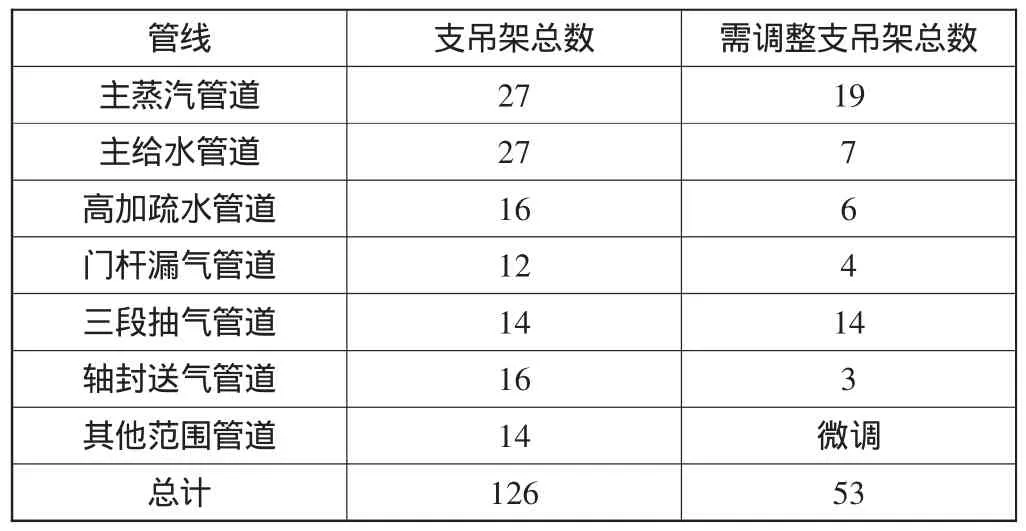

(3)根据管系支吊架冷/热态检验结果,确定需调整和改造的支吊架数。现场分别在热态和冷态工况条件下检验支吊架126支,包括变力弹簧支吊架、恒力弹簧支吊架、刚性支吊架、减震支吊架、导向支吊架、限位支吊架;经检查发现有53支支吊架存在不同的问题,归纳为:①甲、乙侧主蒸汽管道整体下沉,使支吊架出现欠载或过载和失载现象,体现在弹簧压死、脱空,位移过大,指示器卡死在极限位置或支吊架未承受到管道的重量。原因是机组运行时间长、启停次数多、保温层重变化、检修等原因累积造成;②变力弹簧支吊架的弹簧失效。由于弹簧疲劳失效、性能偏差、积灰腐蚀等而失去操作性能;③变力弹簧支吊架锁定,锁销未拔出,即对汽水管道进行水压试验后锁销未及时拔出而影响管道载荷分布;④刚性支吊架卡涩或脱空。刚性支吊架是限制管道沿某一方向(通常为垂直方向)的位移,由于积灰、锈蚀、变形或错误施工等原因,滑动(导向)支吊架由于卡涩而使管道不能移动,或者由于滑动付之间脱离而悬空;⑤刚性支吊架吊点两边受力不均造成吊杆松弛变形;⑥支吊架固定支座的螺栓松动,由于反复启停和长期运行所致;⑦恒力变力弹簧支吊架过载或欠载,体现在弹簧压死、脱空,位移过大,指示器卡死在极限位置或支吊架未承受到管道的重量。⑧管道振动幅度大。原因是支架设计不合理,布置不均匀,悬空端吊架间距太大。⑨支吊架根部钢构连接焊缝存在裂纹。各管系问题支吊架统计见表1。

表1 2#机组管道支吊架冷/热态检查结果统计表

三、汽水管道主要管系应力计算

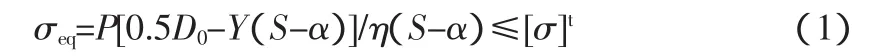

调整支吊架的目的是为了保证管道的应力水平不超过管道材料的许用应力。鉴于目前管线结构已发生变化,部分支吊架已损坏或失效或性能已发生大的改变、材料性能已下降等实际运行状况,对主要管系进行应力校核计算。管道在工作状态下,由内压产生的计算应力应满足式(1)条件。

式中 σeq——内压折算应力,MPa

P——管道设计压力,MPa

D0——管道外径,mm

Y——钢材应力加强系数

S——管道壁厚,mm

α——热膨胀系数

η——应力修正系数

[σ]t——管道钢材在设计温度下的基本许用应力,MPa

管道在持续载荷下的应力验算(一次应力计算)式(2)。

式中 σL——管道在内压、自重和其他持续外载产生的轴向应力之和,MPa

[σ]t——管道钢材在设计温度下的基本许用应力,MPa

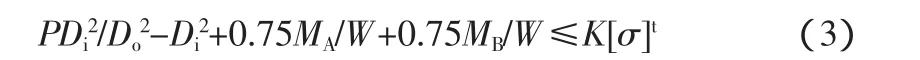

其他持续外载产生的轴向应力之和,管道在偶然载荷作用时的应力验算(一次应力计算),即管道在工作状态下,受到内压、自重、其他持续载荷和偶然载荷产生的应力之和应满足式(3)条件。

式中P——管道设计压力,MPa

Do——管道外径,mm

Di——管道内径,mm

MA——自重和其他持续外载作用在管子横截面上的合成力矩,N·mm

MB——安全阀或释放阀的反座推力、管道内流量和压力的瞬时变化及地震等产生的偶然荷载作用在管子横截面上的合成力矩,N·mm

W——管子截面抗弯矩,mm3

K——钢材应力加强系数

[σ]t——管道钢材在设计温度下的基本许用应力,MPa管系热胀应力范围的应力验算(二次应力计算)见式(4)。

式中 σE——热胀应力范围,MPa

f——应力范围的减小系数

[σ]20——钢材20℃时基本许用应力,MPa

[σ]t——管道钢材在设计温度下的基本许用应力,MPa

实际计算中采用专业管道分析软件(高温管道应力分析软件)“CAESAR II”,建立分析模型,将管道划分为若干单元,这些单元在节点处相互连接,输入计算数据:①性能管件材料,含许用应力、线胀系数;②运行工况,如运行温度、压力其波动范围、包括各吊点的热位移值;③各种管道口径的几何尺寸,如管道规格、壁厚;④管道的保温状况等。

经计算和分析,判定2#机组主蒸汽管道、主给水管道满足各项状况下的许用应力,即符合要求并有一定的余量。

四、制定管道支吊架调整方案

根据管系应力分析计算结果和冷/热态检验记录数据结果,制定管道支吊架调整方案,并在冷态条件下对需调整或增加的支吊架进行施工调整和改造。

1.方案制定

调整从锅炉炉机向下,汽机端或给水泵向上,到中间除氧层的支吊架结束。对于并行的布置的吊架则两侧同时对称进行。对异常管道支吊架进行调整,该拧紧和拧松、焊接的都要符合调整要求(吊管道时必须有工装来保护管道)。所有支撑架、垫块对管道要起到受力作用,穿墙管道要求不受外力作用,对失效和严重锈蚀的刚性支吊架和弹簧必须更换。结合机组大修,实际对2#机组汽水管道支吊架进行调整和改造。

2.2 #机组汽水管道支吊架调整和改造

(1)对甲、乙侧主蒸汽管道整体下沉,使支吊架出现欠载或过载现象,因此在输送平台用手动葫芦分别提升甲、乙侧管道各30mm,见图 1、图 2 和图 3、图 4。

图1 甲侧主蒸汽管调整前的照片

图2 甲侧主蒸汽管调照片整后的

(2)弹簧过载、欠载和失载的支吊架进行调整,使其处于设计状态,如图5、图6等。

(3)对弹簧失效的支吊架,更换支吊架或弹簧。

(4)对刚性支吊架卡涩或脱空的,找出受阻、脱空原因,恢复到设计状态。

(5)对变形的刚性吊架进行校直处理或更换。

图3 乙侧主蒸汽管调整前标示位置的照片

图4 乙侧主蒸汽管调整后标示位置的照片

图5 8号吊架调整前热态的照片

图6 8号吊架调整后的照片

(6)支吊架固定支座的螺栓松动或抱箍枪支的,对其进行紧固处理。

(7)对位移指示不正确的恒力吊架进行重新调整。

(8)支吊架根部钢构各连接焊缝进行磁粉探伤,对存在裂纹进行打磨处理或补焊。

(9)对设计布置不合理的吊架,加装减振器进行优化。例如汽机本体主蒸汽管道,在4号与10号弹簧支吊架之间增加的滑动支架,见图7。

通过对管道支吊架进行的上述调整,更换修理失效弹簧等部件,使2#机支吊架达到了设计要求。

五、热态复检与调整

机组启动,蒸汽参数达到额定值72h后,对管道支吊架再次进行一次热态的全面复查,检测热位移值调整后是否符合要求,并根据运行状况对支吊架进行必要的微调,按相关标准对管道支吊架调整工程进行验收。使各管系支吊架恢复正常工作状态,完全达到了调整工作的目的和要求。

图7 增加的滑动支架

六、结束语

管道支吊架是火力发电厂管道系统非常重要的组成部分,它的好坏直接影响到管道及相关设备的安全可靠性。因此应积极重视开展对支吊架的定期检验工作,相互学习和借鉴同行业管理和实践经验,消除汽水管道运行中的不安全隐患,防止由于管道支吊原因而导致的压力管道爆裂事故的发生。