“海洋石油229”下水驳改造结构强度有限元计算

赖明雁 史恭乾

(上海船舶研究设计院,上海201203)

0 前言

“海洋石油229”为中国海洋石油工程股份有限公司所拥有的一艘国内最大的专业导管架下水驳船(如图1所示),主要用以导管架的运输和下水,其最大下水能力为30 000 t,主要技术参数如下。

图1 “海洋石油229”下水驳

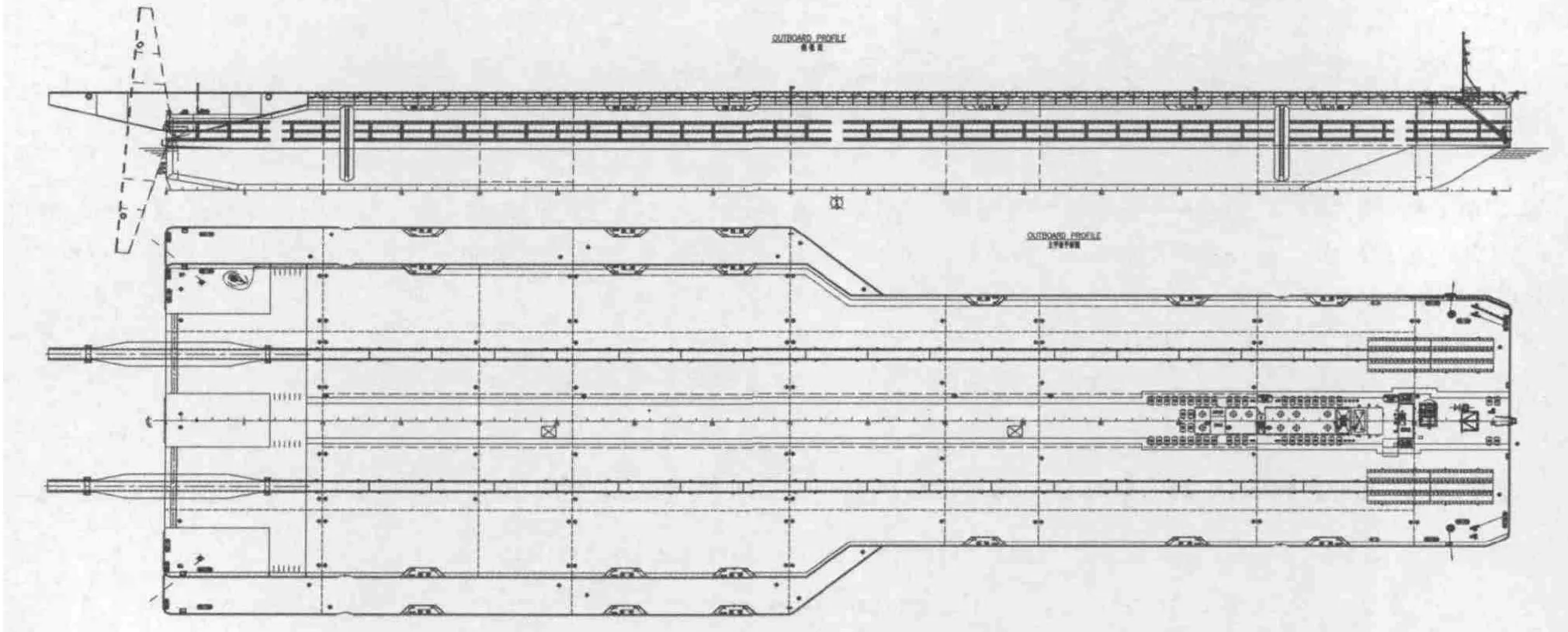

为适应市场的变化,提高该船的竞争力,拟通过改变船舶型宽,使其具备组块浮托安装的能力。本次改造分为以下两期工程完成。

第一期改造:为了增加船舶的组块浮托安装作业能力,经综合分析论证,将该船首部约100 m长度范围内的型宽由52.5 m削窄为42 m。改造后的导管架下水能力为24 000 t,组块浮托安装能力为25 000 t。

第二期改造:为了满足特定安装工程的需要,需将导管架下水能力提升至33 000 t,浮托能力提升至35 000 t,经计算,需将尾部船宽增加到65 m。

二期改造后的总布置图见图2。

图2 “CNOOC229”下水驳改造后总布置图

以上船体型宽的改造,给结构设计带来了极大的难题,如何保证船宽过渡区域的结构强度,如何保证船舶的总纵强度和局部强度,除采用规范计算外,还需运用有限元直接计算的方法对船体结构强度进行验证。

1 舱段有限元分析

驳船改造后,船体变为非常规的“T”型形式,后半体的船体宽度为65 m,前半体的船体宽度为42 m,过渡区域的船体结构设计至关重要,需要特别考虑,避免船宽过渡区域由于应力集中而产生对船体的破坏。过渡区域的船体强度采用有限元建模,参照中国船级社(CCS)的《油船结构强度直接计算分析指南》来进行校核分析。

1.1 结构有限元模型

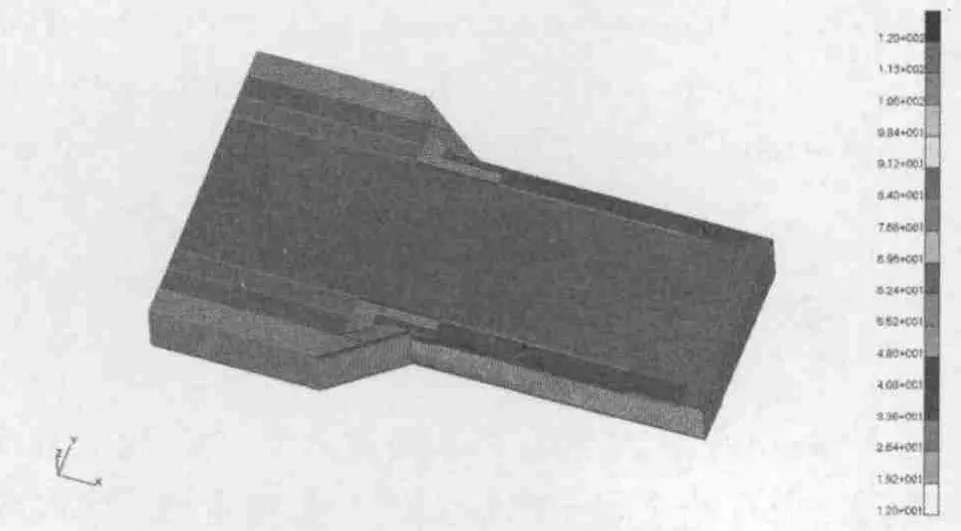

计算模型纵向从FR26横舱壁到FR70横舱壁,船宽方向从左舷舷侧到右舷舷侧,垂向从船底板上至主甲板,图3为舱段有限元模型。

1.2 边界条件

有限元模型边界条件取法如下(如图4所示):

1)约束FR26横舱壁中和轴在船中位置处X、Y、Z三方向的线位移及绕X轴和Z轴方向的转角位移,并建立该点同该横舱壁其他节点的多点约束关系。

图3 舱段有限元模型

图4 舱段有限元模型边界条件示意图

2)约束FR70横舱壁中和轴在船中位置处Y、Z方向的线位移及绕X轴和Z轴方向的转角位移,并建立该点同该横舱壁其他节点的多点约束关系。

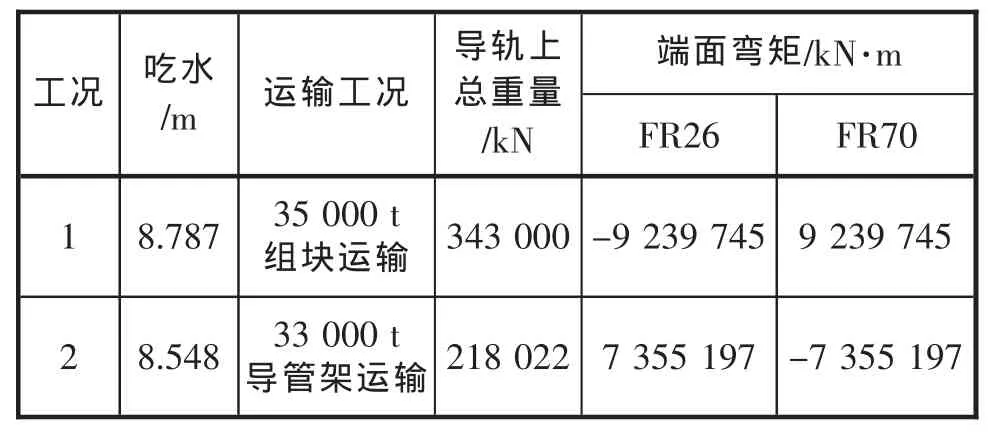

1.3 计算载荷和计算工况

舱段分析计算载荷由货物压力、舷外水压力及端面弯矩等组成。各计算工况中的结构吃水、液舱装载参照总体专业的各种装载工况及稳性计算书,端面弯矩由静水弯矩Ms、波浪弯矩Mw和修正弯矩Mr三部分组成,其中,修正弯矩Mr为局部载荷引起的附加弯矩。

模型中部FR48弯矩值为目标值。端面弯矩值中静水弯矩按照装载手册形成的静水弯矩包络线取其中最大值,并根据船级社要求放大10%;波浪弯矩取规范计算的最大值;为了达到FR48的目标值叠加局部载荷引起的附加弯矩。最后得到模型的两个端面弯矩值。

计算提供的是35 000 t组块及33 000 t导管架的运输工况下的结构强度分析,所选工况为各装载工况计算中危险的工况,计算工况见表1。

表1 计算工况

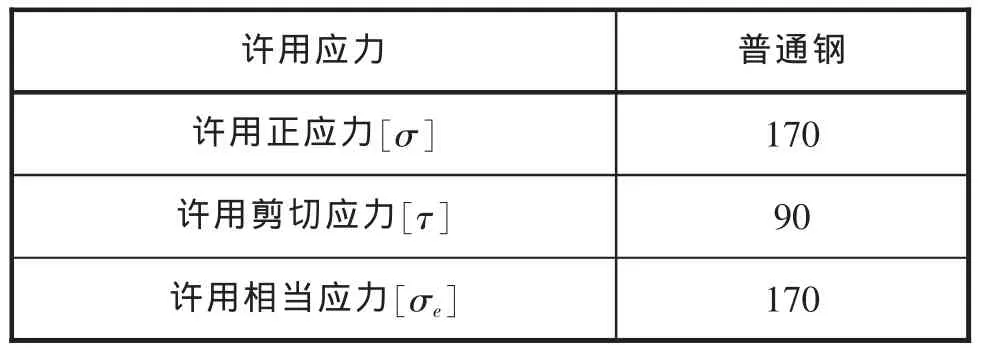

1.4 强度标准

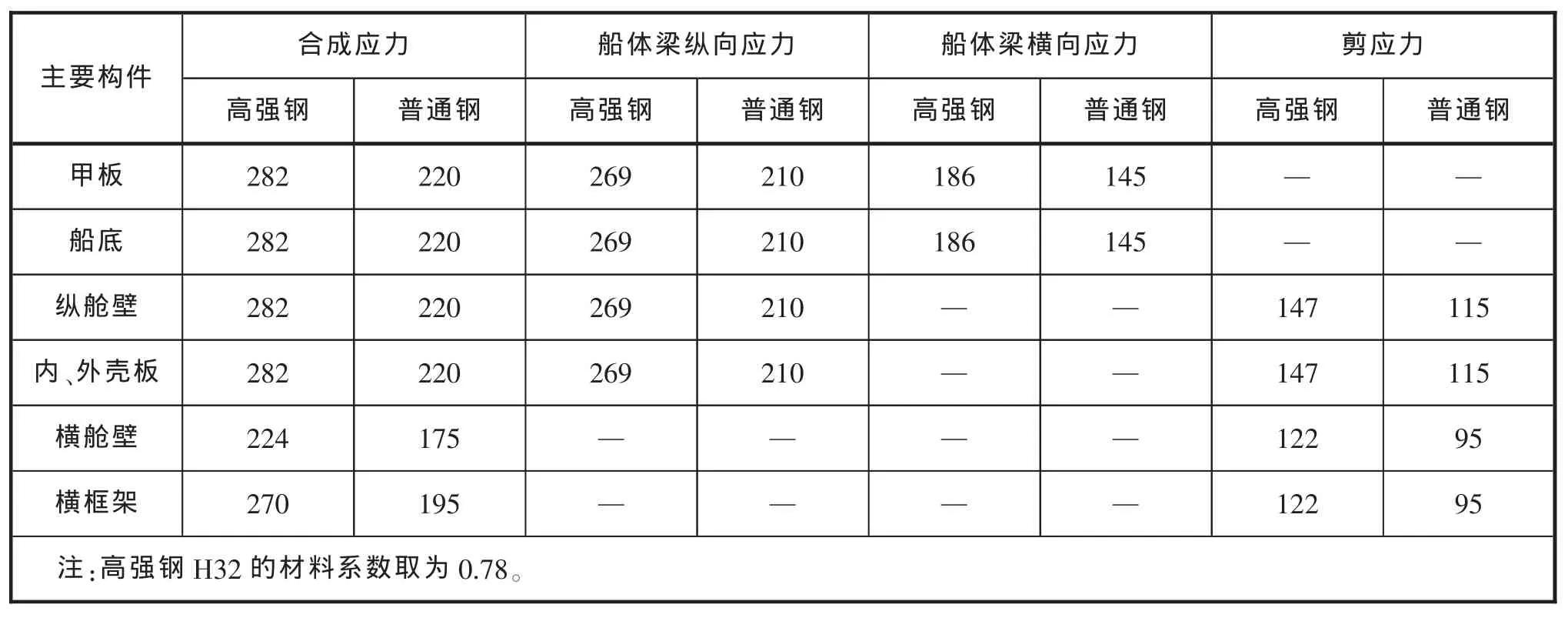

参照CCS《油船结构强度直接计算分析指南》第8章《强度标准》要求,舱段分析中主要构件的许用应力见表2。

1.5 计算结果及分析

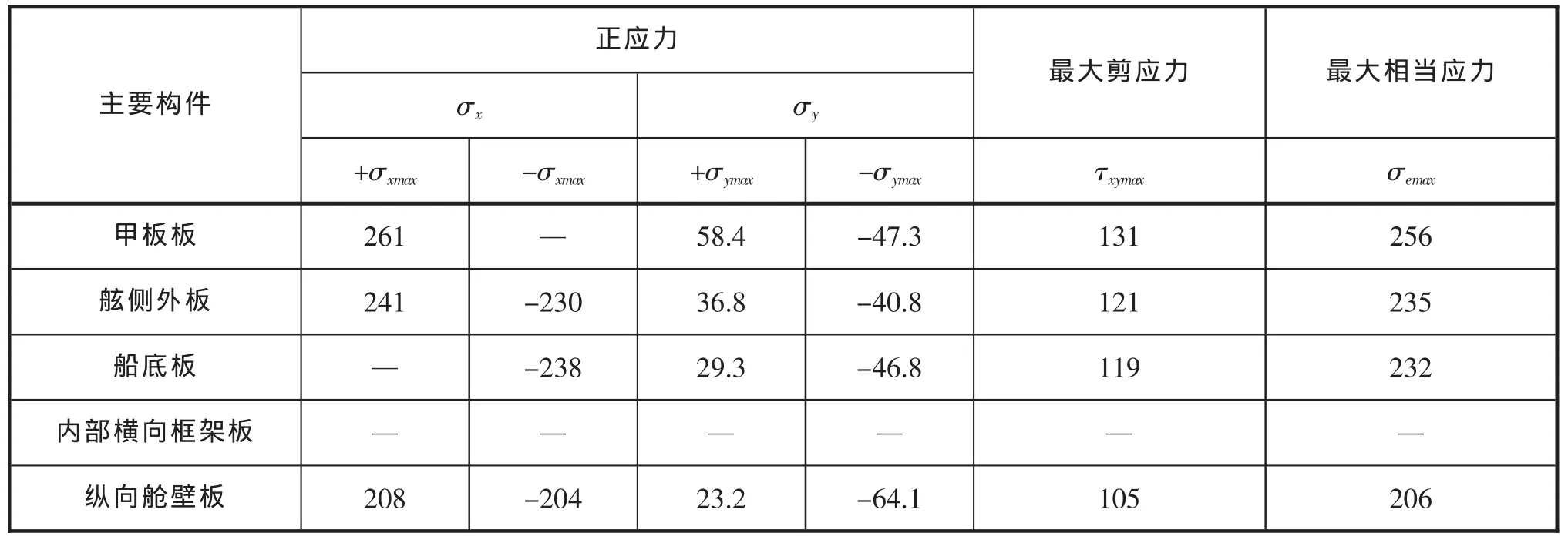

本计算主要考察的是船宽过渡区域结构的强度。根据计算结果得到各计算工况下船宽过渡区域结构构件板单元最大平均应力。表3和表4为最危险工况下的应力(35 000 t组块运输工况)。

表2 许用应力值N·mm2

表3 工况1中各主要构件板单元最大平均应力值(H32高强度钢)N·mm2

表4 工况1中各主要构件板单元最大平均应力值(普通钢)N·mm2

从计算结果看,考察的船宽过渡区域结构的最大应力值不超过CCS规范的相关规定的许用应力值,结构满足规范的强度要求。同时进行屈曲校核,也满足规范要求。

1.6 变形、应力和屈曲校核结果示意图(工况1)

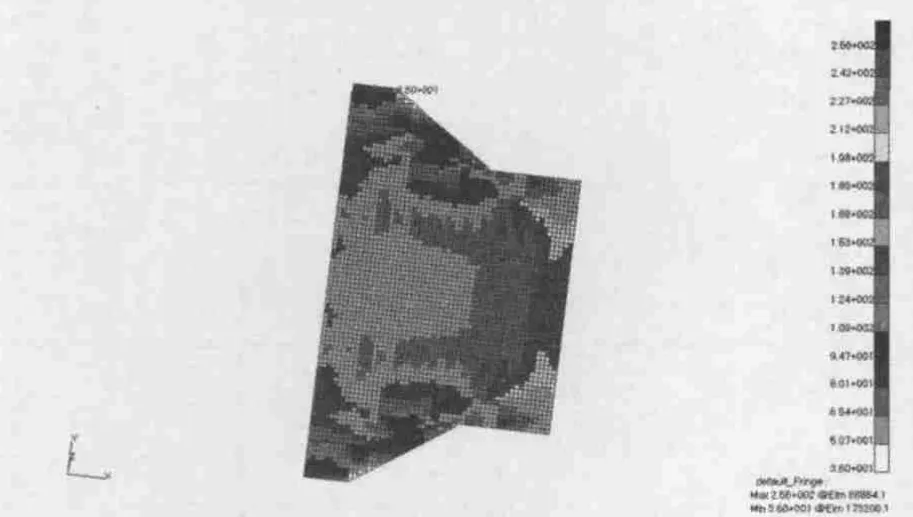

图5为工况1的变形示意图,两端受压中拱;图图6~图10分别为甲板板单元、船底板单元、舷侧板单元、横框架板单元和纵舱壁板单元的相当应力分布图,最大值均不超过许用应力值,满足规范要求。

图5 有限元模型变形示意

图6 甲板板单元相当应力分布图

图7 船底板单元相当应力分布

图8 舷侧板单元相当应力分布图

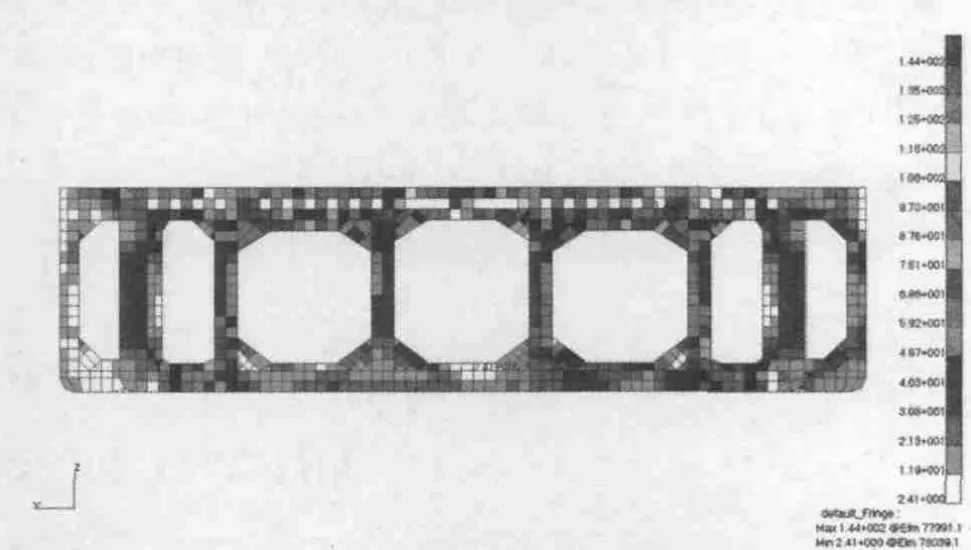

图9 横框架板单元相当应力分布图

图10 纵舱壁板单元相当应力分布图

应用船级社板格屈曲计算方法,校核板格屈曲安全因子λ>1,满足规范要求。

2 横向强度分析

本驳船的宽深比比较大,需要进行横向强度校核来考察横向构件的强度。参照CCS《钢质海船入级规范》2009年第二分册第2篇第12章的箱型驳船横向强度校核方法相关要求进行。

2.1 结构有限元模型化

计算模型纵向从FR26横舱壁到FR70横舱壁,船宽方向从左舷舷侧到右舷舷侧,垂向从船底板上至主甲板,模型即为舱段分析的模型(见图3)。

2.2 边界条件

有限元模型边界条件取法如下所述(见图11)。

图11 有限元模型边界条件示意图

1)FR26横舱壁边缘上所有节点约束 X、Y、Z三方向的线位移。

2)FR70横舱壁边缘上所有节点约束 X、Y、Z三方向的线位移。

2.3 计算载荷和计算工况

横向强度的计算仅考虑甲板最大许用载荷和舷外水压力的作用。

甲板最大许用载荷为:甲板载荷为150 kN/m2;导轨载荷为239 566.929 kN。

舷外水压力载荷由静水压力和波浪水动压力两部分组成:

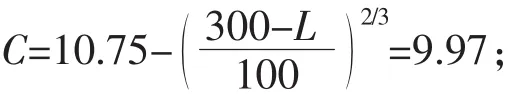

在基线处:PB=10d±1.5C kn/m2

在水线处:PW=±3C kn/m2

在舷侧顶端处:PS=3P0kn/m2

为计算船长,取为215 m,故:

d——吃水,取为6.5 m;

为考虑横浪作用沿船长局部范围内产生的效果,在计算中考虑对称工况与非对称工况两种工况:

1)对称工况:甲板最大许用载荷+舷外静水压力+由外向内作用的两舷对称受压的波浪动压力(如图12所示)。

2)非对称工况:甲板最大许用载荷+舷外静水压力+一舷由外向内、另一舷由内向外作用的反对称波浪动压力(即上述公式中的C取负值,如图13所示)。

载荷大小见表5。

图12 对称工况计算载荷示意图

图13 非对称工况计算载荷示意图

表5 载荷大小

2.4 强度标准

有限元计算的结果评估取值范围基于模型中的三个横向强框架,强框主要构件的许用应力如表6。

表6 许用应力值N·mm2

2.5 计算结果

取FR37、FR43和FR46三个横向强框在计算工况下的受力情况进行评估。这里给出剖面FR43(最危险)的结果(见表7和表8)。

从计算结果看,考察的FR37、FR43和FR46横向强框结构的最大应力值不超过CCS相关规定的许用应力值,结构满足规范的强度要求;同时进行了屈曲校核,横向强框稳定性也满足规范要求。

2.6 变形和应力示意图

图14~图15中为最危险剖面FR43的有限元模型变形图和相当应力分布图,最大值均不超过许用应力值,满足规范要求。

应用船级社板格屈曲计算方法,取板的净厚度来校核板格屈曲,从图16~图17结果可以看出,应力值均满足规范要求。

表7 对称工况下FR43横向强框构件板单元最大平均应力值N·mm2

图14 FR43横向强框有限元模型变形图

图15 FR43横向强框相当应力分布图

图16 FR43甲板强横梁屈曲强度校核

图17 FR43垂直桁屈曲强度校核

3 结语

从有限元计算结果的应力分布和变形中可以得知,在船中过渡区域容易产生应力集中,因此把该区域FR40~FR64的主甲板边板局部加厚到100 mm和65 mm,舷顶列板局部加厚到100 mm和40 mm,船底板局部加厚到120 mm和80 mm。

在结构设计中构件突变处应引起足够的注意并给予适当的加强,如适当增加板厚,减小板格大小等。本次重大改造设计中给予的结构加强从有限元计算校核结果可以得知均满足规范的强度要求,并为后期的结构突变区域加强提供了分析的基础及参照。这为下水驳船的后续改造设计任务提供可靠参考和实际经验。

有限元分析过程中有一定的力学简化和等效处理,同实际情况必然存在一定的偏差,建议在计算过程中计算值应留有一定的余量。在计算端面弯矩时需要考虑静水弯矩、波浪弯矩和附加弯矩。

本次有限元分析,参照的标准、载荷的选取、模型的大小等建议都与船级社进行沟通协商,并最终取得认可。