基于立体散热拓扑LED照明的实验与数值研究

胡民浩 席俭飞 高 辉

(陕西唐华能源有限公司,陕西西安 710100)

1 引言

基于无机宽禁带半导体材料电致发光技术,由于使用掺杂技术,存在材料品质和位错,以及外延工艺上引入的各种缺陷,使得产生杂质电离、激发散射、与晶格散射等问题,最终使得电子在由激发态往基态跃迁过程中与晶格原子或者离子交换产生无辐射跃迁,以发射声子的形式产生热量[1]。目前的外延工艺和芯片制作水平,量产的LED光源热功率占到整个光源功率的80%左右,因此LED照明灯具的散热设计至关重要。散热不好会降低照明效率,高温还会使得LED发生色坐标漂移、寿命衰减加速等等。

伴随半导体照明技术的不断发展,相应的LED照明灯具的散热手段也越来越多。主流的已应用于半导体照明灯具的散热方式有以下几种[2]:(1)纯型材自然风冷:优点是成本低、结构简单可靠、加工装配方式简单;缺点是体积庞大、重量高、散热效率低。(2)型材加风扇强制风冷:优点是结构简单,散热效率大于风冷;缺点是功耗增加,不利于LED节能环保的优势凸显,有噪音,风扇的防尘防水能力不强,使得应用受到局限。(3)热管:优点是重量轻、有较大的传热能力、较高的等温性、热流密度可变性;缺点是体积较为庞大、在极端工况下,当热负荷较高时,气液之间的不稳定性增加、减少了凝结液回流至蒸发段蒸发,会造成蒸发段温度突然上升,使得热管因高温而损坏或者失效。(4)合成射流冷却:优点是合成射流可以代替传统的风扇,通过隔膜的运动,可以引起气流在开口处的周期性往复运动,从而打破了既有的湍流层流边界层,引发射流冷却,从而使得效率较高,散热体积小;缺点是成本较高,并且需要消耗电能。(5)远红外辐射散热:优点是结构简单,增加外壳散热能力,减缓外壳氧化;缺点是增加辐射的同时也会吸收辐射,受使用环境的限制,同时使得工艺增加、成本提高。(6)微尺度复合相变散热[3]:优点是取热能力强,体积小、重量轻、均温性高;缺点是充装工艺对技术要求较高、导致成品后使用成本较高。

其他的见诸文献报道的LED散热技术如华中科技大学刘胜、罗小兵老师课题组的微喷射流冷却技术[4],曾成功应用于1500W LED封装光源的散热;中科院理化技术研究所刘静课题组的纳米金属散热[5],开发出了具备良好散热能力的200W集成光源的纳米金属散热器原型;天津工业大学牛萍娟等研究的基于热电制冷的LED散热技术[6]等等。

以上种种散热技术固然技术领先,但是基于成本等原因实际用于半导体照明灯具的大多数仍是型材或者压铸散热器,所以对型材或者压铸散热器进行拓扑优化当前依然具有重要的意义,可以减轻灯具重量,节约成本,以更利于达到半导体照明节能环保的期许。基于上述背景,胡民浩教授提出了立体散热拓扑的概念和散热模组,并成功应用于LED大功率功能性照明。经几年来多案例应用充分证明,这一全新的立体散热技术结合LED热源特点,充分利用热对流现象加速空气场的风对流,并遵循空气动力学原理以及相关材料热特性,完全满足各种场合LED功能性灯具的散热要求。

本文正是在此拓扑结构的基础上进行了实验和数值仿真分析,结果表明,该散热器在极端工矿的情况下,具有在较大空间范围内使得静止空气加速流动的效果,较好的解决了型材散热器笨重的问题;但是散热器的均温性仍有待进一步的提高,体积仍稍显庞大,这将是下一步工作的重点,重点将在优势拓扑的基础上进行形状优化和尺寸优化,基于该散热拓扑结合场协同原理来定量的优化散热器的百叶窗结构。

2 立体散热拓扑模组架构

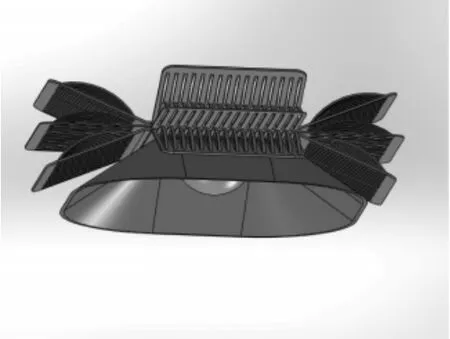

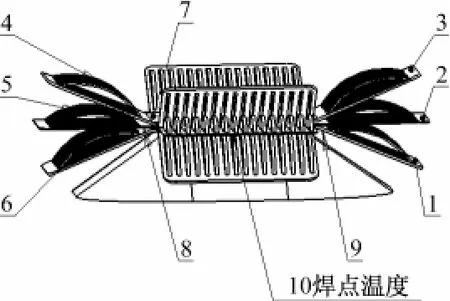

本文研究的对象如图1和图2所示,分别为立体散热单模块和模组,灯具以单模块为核心组合成各个功率模块,每个功率模块具有独立的光电色、防水功能。每个模组可以藉由单个模块进行叠加构造空间拓扑,而每个模组可以组合成更大功率数的灯具模组。单模块为铝型材冲压折弯成型,当模组拼接在一起时形成的散热拓扑结构,在极限工况的情况下,即空气静止状态下,由于空气的热胀冷缩,引发大范围内的空气流动加速,从而打破既有的层流湍流边界层,实现了更有效的散热效果。最终使得在耗费较少材质的情况下散热效果依然良好,使得灯具的重量减轻。不仅如此,模组化设计使得加工方便,成本低廉,同时可以形成产品家族,从而使得产品的综合性价比得以提升。

图1 立体散热模块Fig.1 Single module of stereo heatsink

图2 立体散热模组Fig.2 Module of stereo heatsink

3 立体散热模组实验与测试

3.1 模组实验与测试

本论文论证的对象为图3所示的工矿灯模组,实验温度使用JK-8A多路温度巡检仪采样。图4标识分别为光源焊点温度、近基板温度、冲压翅中部温度、各个单模块根部温度。在室内无风环境模拟灯具实际安装状况进行试验。环境温度为35℃左右,在40分钟左右温度不再变化时,即达到稳态的时候,以上温度值按照注释序号分别为39.6℃、35.4℃、40.5℃、43.7℃、39.2℃、43.2℃、47.2℃、40.2℃、44.6℃、59.8℃。从以上的实验结果可以对所用散热模组的散热性能进行表征,近基板温度为59.8℃,散热模组最低温度为35.4℃,温差为24.4℃,基本满足散热器温升小于25℃的要求。在实验中还发现,近基板温度的上升有一个逐步上升然后比稳态要高出3~4℃的峰值,然后才会趋于稳定,热瞬态响应与散热设计时的热容有关,类似于电路中的电容充电,尤其会产生热脉冲冲击,会对结温产生一定程度的影响,关于散热器的热容设计瞬态响应及其对结温及可靠性的影响问题具体将另外撰文详述。

图3 工场灯模组Fig.3 Module of Spot Light

图4 模组测温点Fig.4 Point for measuring temperature

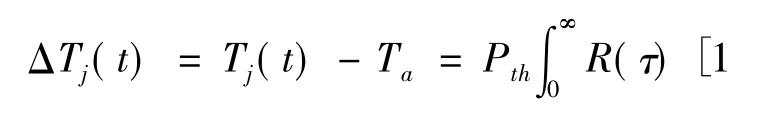

3.2 集成光源结构函数测试

依照JESD-51的标准,使用T3ster对所使用的集成光源的热阻特性进行测试,测量该集成光源依照的测试原理为[7]:在给集成光源加上热功率Pth一段时间以后,光源的结温会逐渐下降,其热瞬态响应函数可以写为公式 (1)。

式中 Ta——环境温度;

τ——时间常数;

R(τ)——时间常数谱,其中时间常数τ为热阻R和热容C的乘积。

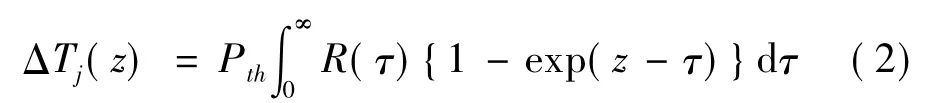

然后令z=ln(t),可以得到公式(2)。

把公式(2)对两边求导,可以得到公式(3)。

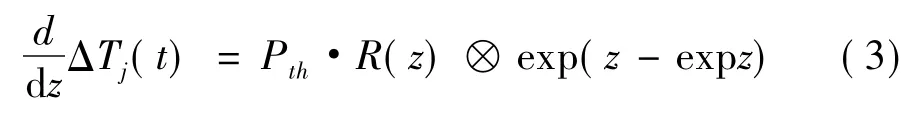

由公式 (3)通过对卷积型微分方程的反卷积算法的求解,即可以得到时间常数谱R(z),然后通过Foster模型和Cauer模型把各个热阻叠加[8]~[10],即可以得到类似于图 5结果的微分形式的结构函数。

使用不同陶瓷散热基板及热电分离铜基板的热阻结果通过图5可知:光源温升分别约为12℃和14℃。实际测试模组散热器近基板最高温度为59.8℃,所以可以保证芯片结温工作在75℃以下,基于国外芯片厂家的测试数据,在灯具其他部分不出现异常的情况下理论上可以保证灯具光源具有5万小时的寿命。

图5 不同基板集成光源热阻值Fig.5 Thermal resistance value of light

4 立体散热模组数值仿真

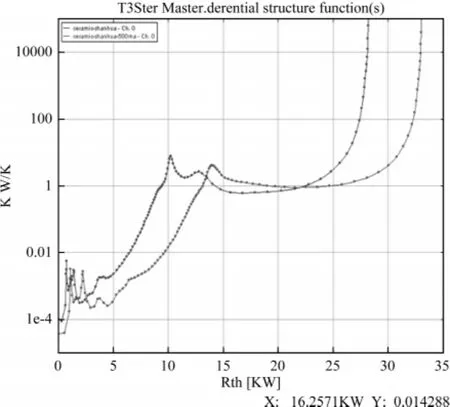

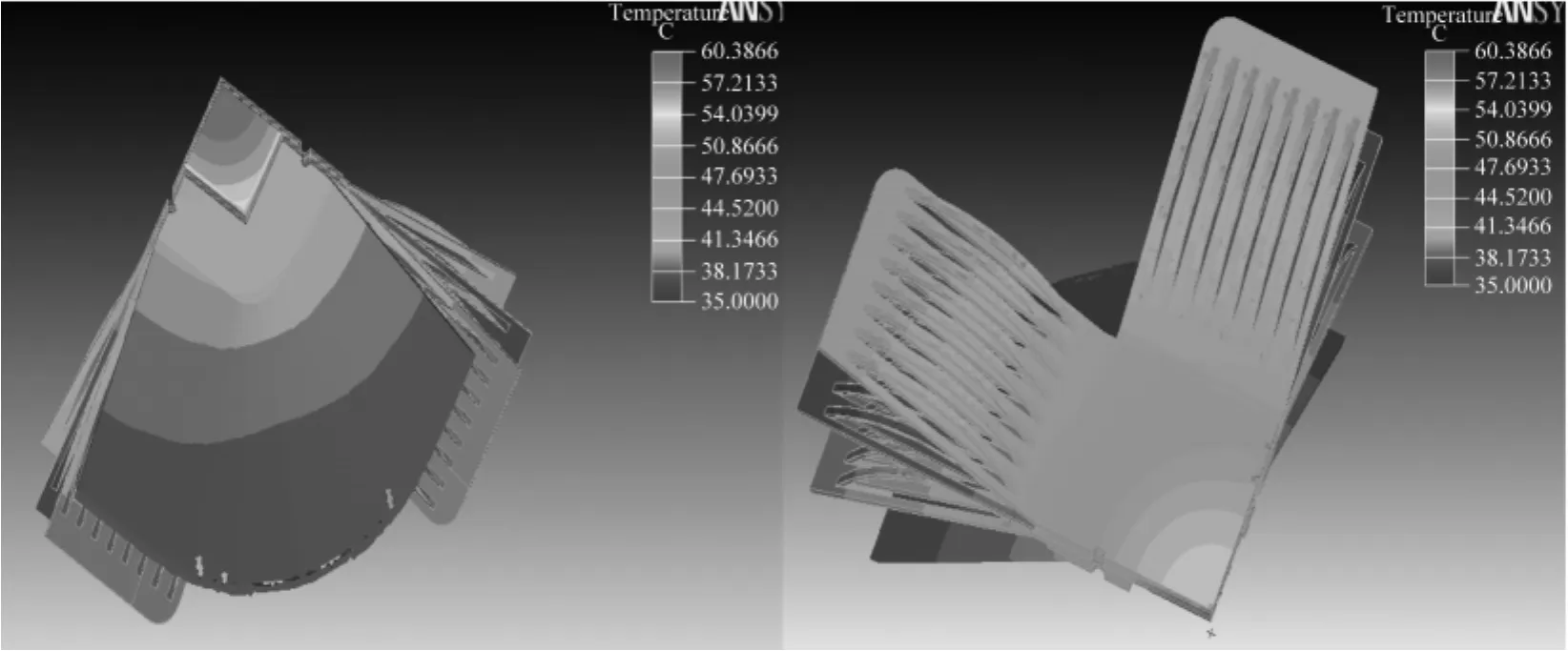

为了进一步对立体散热模块架构的立体散热模组进行合理的布局、以至于外形优化、尺寸优化、很有必要采用有限元数值模拟的手段来进行仿真。从而可以使得器件获得更低的结点温度,散热器获得更均衡的温度分布,最后达到体积更小,整个灯具更加时尚轻薄的效果。数值仿真使用k-ξ模型,采用二阶迎风格式,环境参数与测试状况一致。由于模组水平放置,所以结构具有对称型,为了降低对计算机性能的依赖,提高运算速度,仿真中采用1/4模型进行。仿真结果如图6所示。结果表明散热拓扑模组最高温度为60.3℃。

图6 数值仿真结果Fig.6 Result of numerical simulation

在本次模拟结果的指导下,优化了该模组的初始布局,使得整个散热模组架构的空间分布趋于合理化。

5 结果与讨论

实验与有限元分析采取同一拓扑模组,通过对比实验与仿真的结果,发现结果基本一致。通过数值仿真的手段,可以对已有的拓扑模型、空间形状、具体尺寸进行进一步的调整和优化,从而在不影响散热效果的前提条件下,使得整个模组更加轻薄。

由实验和数值分析的结果可以发现:由于中间空气流速较慢,速度场与温度场没有达到较佳的协同一致性,使得中间翅片的温度偏低,可以缩短中间翅片的长度,增加下部和上部翅片的长度,这样更有利于整个模组均温性的提高,从而可以提高散热效率,降低灯具成本。

以上为极限工况下模组工作时的温度状况,在实际应用中,由于室外无风的状况几乎是不存在的,所以实际使用的状况会优于实验时的状况,使得器件工作在更低的结点温度下,从而保证了灯具的寿命,使得灯具色坐标不会发生漂移,保证了灯具设计的舒适性和安全性。

6 结论

本文提出的立体散热模组的拓扑,可以用于集成光源大功率半导体照明领域。对所使用的集成光源使用T3ster热阻测试仪进行了测试,以80W工场灯为例进行了热测试实验和响应的数值仿真,可以得到以下结论:

(1)对比实验数据该系统具有良好的散热能力,在极限工况下,该散热模组达到稳态时,结点温度最大值为74.4℃。可以保证集成光源的结点温度在75℃以下,从而为灯具正常点亮5万小时提供了理论依据。

(2)对比实验与仿真的结果还可以发现,近基板温度相差0.6℃,具有较高的一致性,进一步佐证了数值分析手段在散热设计上的有效性。

(3)实验与模拟结果还表明,温度场与速度场还没有完全的一致,在更改了空间架构以后得到了更好的效果,当然依照场协同原理可以进一步的优化。

[1]K.W Gerhand.Rigorous thermodynamic treatment of heat generation and conduction in semiconductor device modeling.IEEE transaction on computer-aided design,1990,9(11):1141~1149.

[2]唐大伟.LED散热技术的现状与发展趋势.www.ledth.com,2012.

[3]Zeng Dehuai, Liu Yuan, Jiang Libo,etc.A Novel Manufacturing Approach of Phase-change Heat sink for High power LED.Energy Procedia,2012,8(17):1974~1978.

[4]罗小兵,刘胜,江小平 等.基于微喷射流的高功率LED散热方案的数值和实验研究 [J].中国科学,2007,37(9):1194~1204.

[5]马坤全,刘静,周一欣.热驱动液态金属芯片散热器的功率特性 [J].工程热物理学报,2008,29(9):1588~1590.

[6]高大永,牛萍娟.基于热电制冷的大功率LED低热阻集成封装的研究 [D].2011:天津工业大学.

[7]张海兵,吕毅军,陈焕庭,等.利用结构函数分析功率型LED的热特性.光电子.激光,2009,20(4),454~457.

[8]Szekely V.Identification of RC network by convolution:Chances and Limits[J].IEEE Transactions on Circuits and Systems I-Regular Papers,1998,45(3):244~258.

[9]Micred.Properties of the structure function and its use for structure identification and for compact model generation[J].[EB/OL]www.micred.com/strfunc.html,2000.

[10]Szekely V.On the representation ofinfinite-length distributed RC one-ports[J].Circuits and Systems[J].IEEE Transactions on,1991,38(7):711~719.