迁建年产60万吨纯碱项目总体技术设计思考

包友兴,江雄旺,张 翼,杜 鸣,夏文菊,倪祥林,蒋民兴

(中盐昆山有限公司,江苏 昆山 215335)

中盐昆山有限公司是中国盐业总公司整体收购江苏省昆山锦港化工有限责任公司国有股权后成立的国有全资企业。昆山市政府要求中国盐业总公司“必须在三年内完成昆山锦港化工公司整体搬离现有厂址”。“整体搬离现有厂址”其实质上是新建一个联碱厂。

新厂要达到“国内一流、国际先进”水平,迁建项目总体技术设计是整个工程项目的灵魂,业主对工程项目的顶层设计起关键作用。我们对迁建年产60万吨纯碱项目从指导思想、环保、信息化、合成氨、联碱等方面进行深入思考。

1 项目建设指导思想

企业整体搬迁是调整原料路线、优化产品结构、提升技术装备水平的千载难逢的机遇。我们对合成氨原料路线及动力结构进行改造;力争优化联碱产品品种结构,提髙产品质量,使得生产工艺先进、环境优美、经济效益更上一层楼,实现“搬活、搬优、搬强、搬大”。

我们找准目前行业“排头兵”的“国内一流、国际先进”的企业,以它们为参照系,努力学习这些企业的先进技术和管理思想。

2 迁建项目要有较强的环保意识

江苏昆山市政府把中盐昆山有限公司搬迁新址定为张浦镇。地理位置特点是:一是化工园区外的一个化工点,工厂附近虽然有污水处理厂,但我们公司经处理后的含盐废水不能送入本地区污水处理厂处理;二是江苏省与上海市交界水质考核要求。我们工厂水源是吴淞江,它的水系是流入上海苏州河,再入黄浦江。为此,环保工作的重心放在全厂废水零排放。

2.1 联碱

一是要做到废水(液)零排放,联碱生产系统母液要趋于收缩状态;二是循环水系统加强管理,没有泄漏也不得外排循环水。外冷碳化塔组的清洗塔采用氮气为清洗气,做到较好的清洗效果,达到碳化塔长周期作业,尽可能不停车洗塔,有利用环保。

2.2 合成氨

一是煤气化黑水:1.5m3/t NH3送污水处理工序;二是循环水系统加强管理,没有泄漏也不得外排循环水。

2.3 水处理装置

污水处理中设置中水回用和浓缩后的废盐废水低温蒸发装置。

2.4 企业锅炉烟气

氨法脱硫,烟气SO2≤50mg/Nm3

脱硝NOx,炉内SNCR,预留炉外SCR。

3 建成信息化企业

3.1 生产装置运行过程自动化、信息化

①生产过程控制采用单机PLC操作系统,如联碱装置就有重碱水平带式真空过滤机PLC单机成套控制系统等共32套;②大机组采用ITCC控制操作,有合成氨合成气压缩机ITCC控制操作系统、合成氨冷冻系统离心式氨压缩机ITCC控制操作系统、;空分制氧空压机ITCC控制操作系统;③整个生产过程控制采用DCS集散控制系统(电力变配电系统采用综合自动化SCADA系统);④安全系统采用ESD(SIS安全仪表系统)控制技术。

3.2 企业信息化管理

建设企业信息化管理系统。主要内容有ERP、MES、PCS、OA、仿真培训系统等。其中MES信息化管理内容有:计划排产、生产调度管理、操作管理、物料平衡、物料管理、能源管理、生产统计、成本(动态)管理、设备运行(监控、巡检)管理、绩效管理、检化验管理、质量管理、计量管理、QHSE管理、工艺数据挖掘等共15个单项。

OA主要功能模块有:电子公告、电子邮件、日程安排、会议管理、流程审批管理、电子私章管理、部门新闻管理、法律法规、人事档案管理、车辆管理、办公用品管理等。

3.3 通信系统(弱电)网络化

建设以企业局域网为架构的通信系统(弱电)网络。

①生产调度(电话系统)和应急管理指挥系统:包括建立实时过程监视、应急指挥、HSE、应急预案库、应急资源及信息管理、GIS(地理信息系统)、视频监视、安全巡检、专家库、MSDS(化学品安全信息)数据库、短信平台等,调度中心及应急中心大屏幕一体化监控系统;②仿真培训系统;③行政管理电话系统;④计算机局域网;⑤火灾自动报警系统;⑥电视监控系统;⑦无线对讲系统;⑧厂区电信线路;⑨保卫安全防范系统(周界入侵报警、视频安防监控、电子巡更、无线对讲);⑩多媒体信息发布系统:⑪厂前区机房工程(核心设备、设备连接、UPS供电、灭火系统防雷接地系统等);⑫一卡通及车辆出入管理系统;⑬移动终端系统(手机平台:手机屏幕看实时操作画面);⑭0A办公自动化系统等。

从目前使用情况分析,采用国产化产品能满足企业信息化装置需要。

4 合成氨装置

《可行性研究报告》中合成氨能耗为39.97GJ/t NH3;《初步设计》中合成氨能耗为40.71GJ/t NH3,折算为标准煤耗为1 389kg/t NH3,比国家“十二五”规划中以煤为原料的合成氨先进水平能耗下降111kg/t NH3,降低7.4%,为此我们定义为“国内一流”水平。

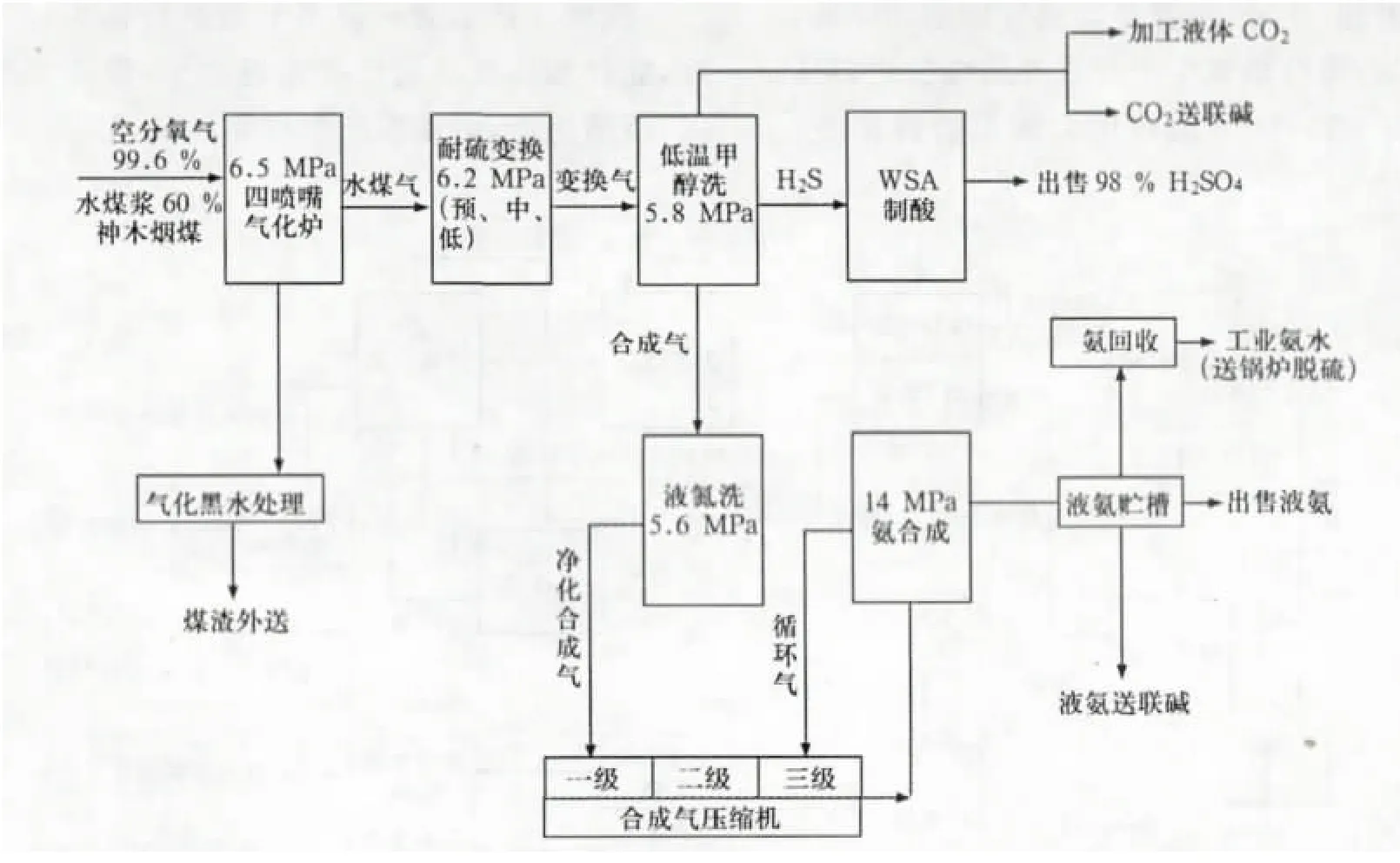

图1 合成氨装置工艺流程图

4.1 专利技术和引进设备

采用四项专利:

①华东理工大学四喷嘴水煤浆6.5MPa气化技术。

②丹麦托普索公司氨合成(中压法)工艺和氨合成塔内件及触媒。

③丹麦托普索公司硫制酸WSA工艺和设备。

④大连理工大学低温甲醇洗和液氮洗(双洗)工艺。其中低温甲醇洗采用半贫液流程,目的是进一步降低甲醇消耗。

引进三类先进设备:

①丹麦托普索公司合成氨氨合成塔内件及触媒。

②丹麦托普索公司合成氨硫制酸WSA设备及催化剂。

③德国西门子(芦葫岛)公司合成氨合成气压缩机。

4.2 与灵谷化工公司合成氨工艺比较

1)水煤浆气化压力不同:

灵谷化工公司合成氨生产水煤浆气化压力4 MPa,我们提高到6.5MPa,水煤浆气化效率与压力成正相关,在同样煤种(如神府优II烟煤)条件下,煤气化主要指标:有效气成分(CO+H2)%提高;有效气(CO+H2)耗氧气量、耗煤量下降;冷煤气热效率提高。

2)能耗(电耗)下降,主要是合成气压缩功降低:

灵谷化工公司合成氨生产合成气压缩机进口压力为3.5MPa→15MPa出口压力送氨合成岗位。我们合成氨生产合成气压缩机进口压力为5.8MPa→15MPa出口压力送氨合成岗位。

经测算能耗下降折算为电耗下降约60kWh/t氨(年节电约1 800万kWh)。

3)合成气中微量毒物气体的净化方法不同:

合成氨生产低温甲醇洗出口合成气含有少量杂质组成气体CO、CO2、CH4等,灵谷化工公司采用甲烷化工艺净化方法,净化过程要消耗有效原料气H2,并且CO、CO2要转化成惰性气CH4,进入氨合成工序后,降低氨合成塔进出氨净值,增加氨合成系统循环量和放空量。在采用液氮洗工艺,则不存在上述工艺问题。

4)湿气制酸WSA工艺:

硫回收采用湿气制浓硫酸WSA工艺。它是丹麦托普索公司开发的一种含硫湿气经燃烧、转化直接制硫酸工艺。它完全不同于其他硫回收工艺和装置。该工艺特点:①硫回收率髙;②回收产物是商品级98%H2SO4;③不产生废料,对环境无二次污染;④该工艺除消耗催化剂外,不需要其他化工原料;⑤SO2转化SO3时,产生大量热量,可副产5.5MPa蒸汽。

5 联碱装置

联碱生产装置一流水平主要特征为:产品质量好,能耗和盐耗达到行业先进水平,设备大型化,环保、清洁生产,劳动生产率髙等。

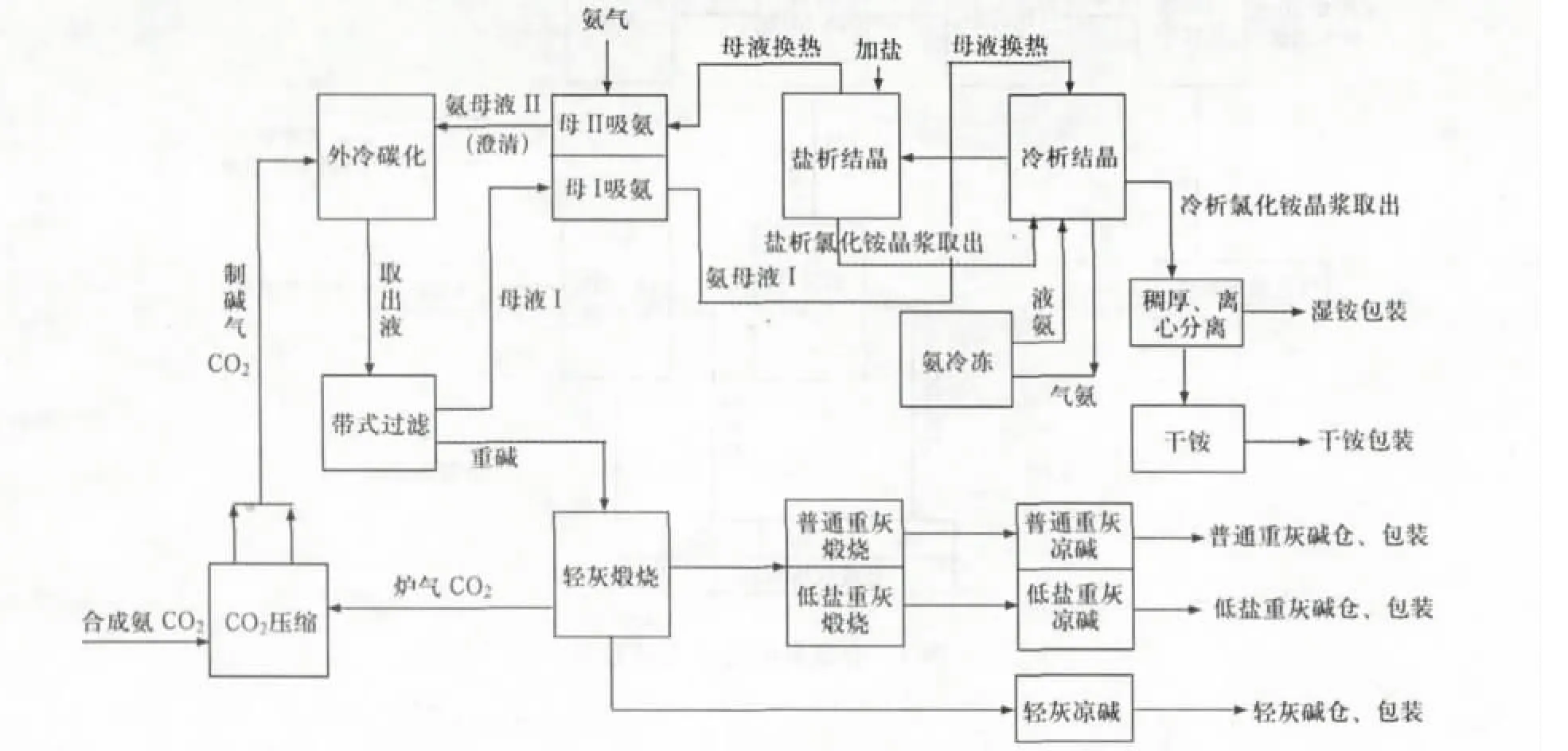

图2 联碱工艺流程示意图

5.1 专利技术和引进设备

采用三个专利:

①中国成达工程有限公司外冷碳化工艺。

②中国成达工程有限公司盐析轴流泵。

③中国成达工程有限公司淡液蒸馏塔。

引进先进设备:

①法国EIMCO公司联碱重碱水平带式真空过滤机。

②加拿大Solex公司联碱重灰(重质纯碱)、轻灰(轻质纯碱)粉体流凉碱器。

③瑞士福莱姆公司联碱一水碱离心机。

5.2 联碱主要生产装置

5.2.1 碳化

主要设备:外冷碳化塔 φ3500/φ5000/φ3000×31000;碳化外冷器φ1600×8195F=513m2。

外冷碳化工艺是中国成达工程有限公司专利技术,与传统索尔维碳化塔,具有优点:

①生产能力大,单塔能力为纯碱10万t/a;

②作业周期长,以氮气为清洗气,做到常年连续生产不需要停车清洗碳化塔。减少原索尔维碳化塔定期清洗并要排放清洗废液的问题;

③由于减少塔数,同时减少操作控制系统,简化流程,优化集中控制;

④目前采用的无角阀外冷塔和氮气清洗工艺,更利于外冷碳化塔操作条件,碳化生产稳定性更好;

⑤外冷碳化塔采用内表面衬316L不锈钢5 mm代替防腐层,利于降低产品铁含量,提高纯碱白度。

髙浓度CO2气制碱,改进CO2气配方式;增加碳化塔液位自动调节装置,一组三台制碱塔,保持制碱塔液位相同;氨母液Ⅱ澄清设备配置三个φ24×5m高效澄清桶。

5.2.2 过滤

引进重碱水平带式真空过滤工艺优点:

①洗水用量减少,指标:≤620kg/t纯碱,采用三道洗水办法;

②重碱盐分控制在0.2%以下,为固相水合法低盐重灰创造条件;

③重碱水分16%左右;

④单机生产能力大,设备大型化;

⑤PLC控制,工艺数据进入DCS控制操作系统,改变传统真空转鼓过滤机依经验操作的状态。

主要设备:法国RPA公司81m2水平带式真空过滤机,生产能力30万t纯碱/a。

5.2.3 结晶

①采用逆料流程;

②大型盐析、冷析结晶器;

③冷析结晶外冷器热AI轴流泵循环清洗;④盐析结晶选用专利轴流泵;

⑤内加热式干燥氯化铵工艺:降低蒸汽耗,稳定操作,延长生产作业周期。

5.2.4 煅烧

轻灰煅烧炉φ3000×30000F=4 200m2,生产能力>700t/d,蒸汽耗(3.1MPa 250℃)<1.35t/t碱;

重灰煅烧炉φ2800×25000F=2 200m2,生产能力>800t/d,蒸汽耗(1.4MPa 220℃)<0.5t/t碱。

引进加拿大Solex公司重灰、轻灰粉体流凉碱器代替目前使用较多的螺旋浆式凉碱机。其优点:

①主要技术是密相输送与板式换热相结合,应用在纯碱冷却过程。

②节能:即把动设备凉碱机改为静设备凉碱器而节约电能。

③减排:因为是静设备,相对减少碱粉尘飞扬,达到减排碱粉改善车间环境等好处,做到清洁生产。

④单台设备大型化,轻灰粉体流凉碱器生产能力30万t/a。

因目前在世界上还没轻灰粉体流凉碱器应用先例,我们与加拿大Solex公司在我们公司内完成工厂试验,并取得成功后,再签订引进轻灰粉体流凉碱器合同。

筛分技术:采用平面旋转振动筛,生产能力大,运行平稳。

重灰采用分级处理流程:重灰经筛分后,粗粒子送去粉碎后再进行筛分;中间级粒子为成品;细粒子返回轻灰系统。达到重灰颗粒均匀的目标要求。

首次把管链技术运用应用于纯碱输送,优点是:节电、降低噪声、占地面积少。

5.2.5 CO2压缩

采用大型螺杆喷水压缩机5台,其容积打气量为15 000Nm3/h。其中采用能源合同管理方式制造2台。能源合同管理内容为:以现在生产大型螺杆喷水压缩机电耗为考核标准(参照物),能源合同管理方式制造2台大型螺杆喷水压缩机实际电耗,比考核标准电耗下降部分的节约压缩机电耗,用来支付压缩机设备制造费。

5.2.6 氨制冷

采用大型螺杆氨压缩机6 000kW和蒸发式氨冷凝器8 000kW。

5.2.7 小苏打

小苏打5万t/a项目是联碱的配套生产装置。主要是回收轻灰煅烧炉气夹带碱粉、次品碱、底脚碱及低盐重灰一水碱离心机分离出来的过滤母液。工艺为用素瓷过滤器精制苏打母液,选用单塔制碱,DCS控制。

四川省和邦化工有限公司为我们60万t/a联碱项目的样板厂。该厂由中国成达工程公司设计新建60万t/a联碱装置,以天然气为合成氨原料,真空制盐供联碱生产使用。

6 结 语

迁建年产60万t纯碱项目总体技术设计这篇文章已经“写”了三年,目前工程进度是:主要设备都已经订货并加工完毕,大部分进口设备已经到厂;土建已经完成±0.00,即桩基、地管、基础土建工程完工,年底前全部厂房封顶。我们的建设工作方针是:安全、质量、进度、节约。我们努力把迁建年产60万吨纯碱项目建成现代化化工精品工程,并为纯碱行业的技术进步做出贡献!

(本文经中国工程院周光耀院士审核,我们表示感谢!)