Solex粉体流凉碱机与传统凉碱机的比较及应用

孟庆华,陈爱纹,王 磊

(南化集团连云港碱厂,江苏 连云港 222042)

连云港碱厂建厂初期有重灰煅烧炉两台,配套的重灰立式沸腾凉碱炉两台,在多年使用过程中,存在一些影响重灰冷却的问题,其中夏季尤为突出。2013年7月,我厂通过技改将该立式沸腾凉碱炉更换为加拿大粉体流冷却科学公司(Solex)生产的粉体流重灰凉碱机,这种粉体流凉碱机在国内特别是纯碱生产企业使用较少。本文通过纯碱生产中不同的冷却系统的原理和实际使用效果的对比,对其进行总结分析。

1 常用的凉碱设备

纯碱企业用于轻重灰冷却常用的凉碱设备有沸腾凉碱炉和桨叶式凉碱机。我厂在1986年建厂初期,轻灰使用的是立式沸腾凉碱炉,2004年通过改造新增成都天保生产的桨叶式凉碱机,目前有三套桨叶式凉碱机和一套立式沸腾凉碱炉。重灰的冷却主要是两套沸腾凉碱炉。

1.1 沸腾凉碱炉

1)结构和工作原理

立式沸腾凉碱炉为钢制筒状结构,总高8.8m,炉上段直径4.0m,为气尘分离段;炉下段直径3.2m,为冷却段,内设六组冷却排管,总换热面积为160.2m2。炉体中部有进料口,用螺旋运输机进料,进料能力为28t/h,下部有出料口,用星形卸料器出料,底部设有气体分布板,距炉底端1.5m,分布板上面设“S”型搅耙,由炉底端电机以齿轮传动方式带动搅耙转动。分布板下为气室。炉体由二楼、三楼楼板支撑。

炉体上段为气尘分离段,下段为冷却段。底部是气体分布板,分布板下为气室。凉碱炉冷却是通过鼓风机将清洁的空气鼓进气室,通过分布板的小孔达到一定压力,使热碱均匀沸腾,与冷却排管充分接触冷却。冷却水经循环水泵打入冷却排管循环进行冷热交换。夹带碱尘的炉气,由引风机引出炉体进行分离、除尘、洗涤和排放。

2)存在的缺陷

因冷却原理和方式的原因,立式沸腾凉碱炉存在一些缺陷:①炉内气室分布板直接吸入冷空气,冷热交换时,易结疤,堵塞分布板上的小孔,使气量分布不均。②冷却排管由于长期工作已腐蚀严重,另外其间易结碱块,难以实现物料充分接触,热效果差。③沸腾凉碱炉搅耙故障率较高。④夏季的出碱温度达90~100℃,有时超过100℃,对输送皮带、包装袋、包装人员以及产品质量都有不同程度的影响。

1.2 桨叶式凉碱机

1)主要工作原理

该设备由壳体、双螺旋轴、叶片(内有循环水道)及传动装置等部件构成。生产能力为30t/h,换热面积59.5m2。双螺旋轴为空心轴,循环冷却水进入轴内与纯碱间接换热,纯碱被充分冷却。

2)存在的缺陷

①搅拌叶片由于长时间使用,很容易出现漏点,由于在凉碱机内部,日常巡检难以发现,当发现后,凉碱机内部物料和水混合堆积严重。②冷却水管的旋转接头密封容易损坏,一套旋转接头价格较贵。③物料波动时不容易控制。

2 Solex粉体流重灰凉碱机

2.1 Solex粉体流重灰凉碱机的原理

加拿大Solex公司粉体换热技术有效地将固体颗粒密相输送原理与板式传热板技术创新的结合在一起,使粉体流换热器能有效的冷却物料,是低能耗,低成本,操作环境较好的一种工艺,在当今世界属于领先技术工艺。目前,该公司粉体换热技术进入纯碱行业主要应用于重灰冷却工艺。这种创新性的技术结合了密相输送原理及传统的板式换热器设计思想。固体流板式换热器凉碱技术将节约占地空间、降低粉尘排放、降低动力消耗;无需配备风机及除尘过滤设备,符合清洁生产的要求,符合国家节能减排的要求。

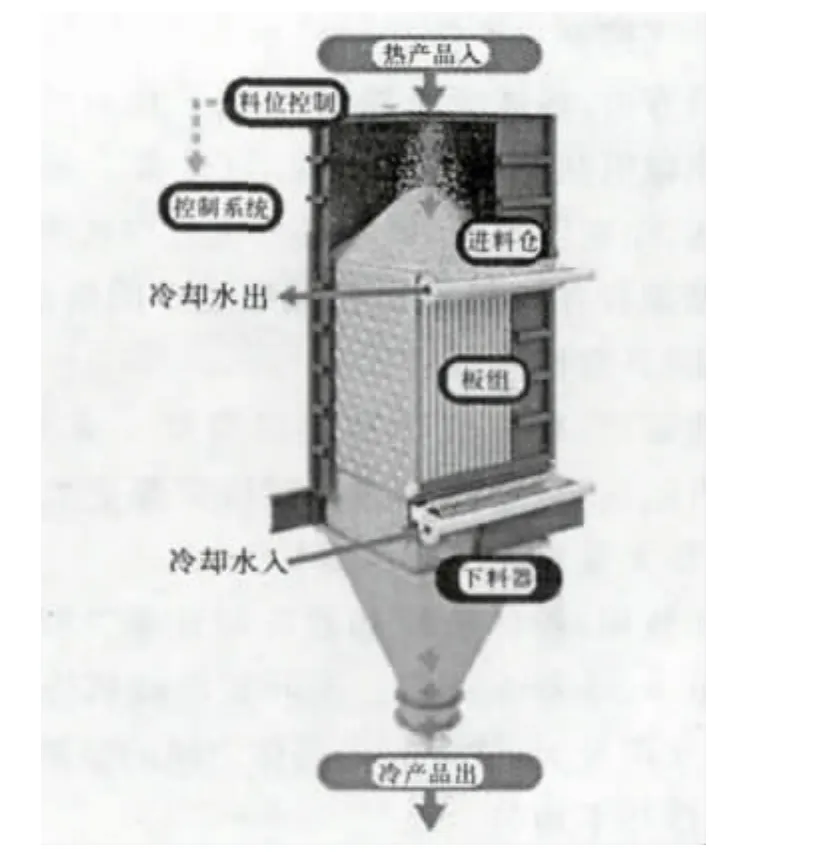

图1 粉体流凉碱机示意图

粉体流凉碱机的传热板组由一组传热板片组成。当冷却水从传热板内通道流过时,通过间壁热传导方式对传热板间的物料进行冷却,纯碱粉体从传热板板片间均匀可控的自上而下依靠重力缓慢通过。

2.2 Solex粉体流凉碱机的优势

粉体流凉碱机间接换热的优势:①传热效率高,与传统空气冷却的工艺相比,能耗降低90%以上;②消除粉尘、异味和气体排放,绿色环保;③安装成本低,无需使用气体处理设备;④最佳产品质量,出料温度均匀可控,消除结疤、结块,避免产品品质变化;⑤设计简单,无运动部件,静设备运行;⑥安装结构便于检修和清理;⑦Solex专有的传热模拟软件计算热力性能,确保对纯碱粉体通过粉体流凉碱机整个过程温度的准确实现。

2.3 与其余凉碱设备的比较

Solex粉体流凉碱机与传统的立式沸腾凉碱炉和桨叶式凉碱机进行比较。

原理:粉体流冷却器是静设备,物料在重力作用下向下流动,小功率振动电机用于下料器下料,能耗极低。立式沸腾凉碱炉需要进出料、鼓风机、引风机和搅拌电机,运行功率每小时达100kW,电耗较高。浆叶式凉碱机依靠浆叶转动与物料接触冷却,依靠浆叶推动下料,电机能耗高。

产能方面:粉体流冷却器最大可以做到150t/h,而浆叶式凉碱机产能相对较小。

维修方面:粉体流是静设备,几乎没有维修。而浆叶式凉碱机在使用一段时间后(通常2年),就会出现泄漏、结疤等现象,检修任务重。立式沸腾凉碱炉的S型搅拌在物料堆积和碱疤过多的情况下,很容易折断,日常检修频繁。

占地面积:粉体流冷却器仅需要1.5×1.5m左右的占地面积,而浆叶式凉碱机需要更大占地面积,占地最大是立式沸腾凉碱炉。

冷却效果:粉体流冷却器冷却效率>95%,循环水用量少,冷却无死角。浆叶式凉碱机冷却效率低,循环水用量大,浆叶与内壳体之间的空隙容易行成死角,冷却不均匀。

模块化设计:粉体流冷却器未模块化设计,将来工厂需要增加产能只需要通过叠加板组即可做到,而浆叶式凉碱机则不可以。

操作方面:粉体流冷却器为静设备,操作简单,几乎不需要人员维护。浆叶式凉碱机则相对复杂,物料的流速不易控制,同时需要大量的人员维护、检修等。

3 Solex粉体流凉碱机在我厂的应用

2013年根据生产需要,我厂实施了重灰粉体流凉碱机改造项目,用Solex粉体流凉碱机代替了原有的立式沸腾凉碱炉,7月初施工,8月初完工,并顺利开车。

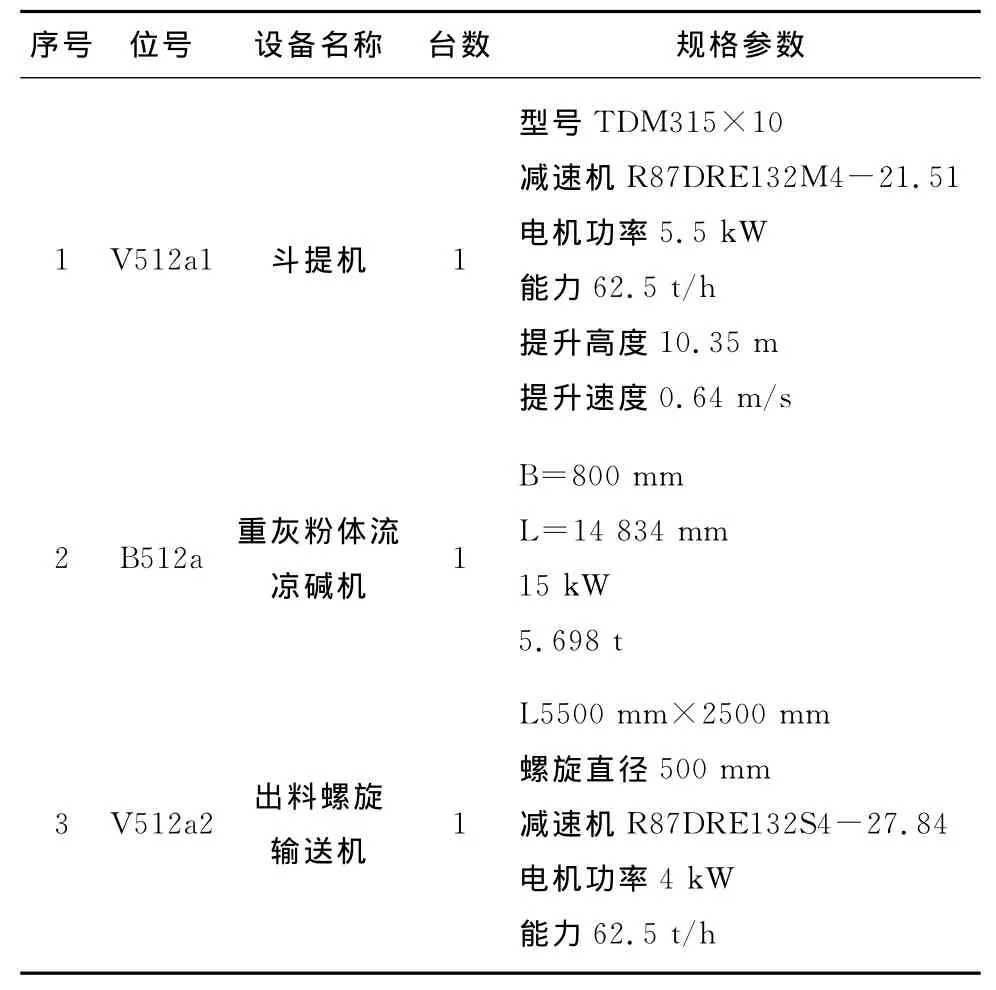

表1 凉碱机及配套设备一览表

表2 凉碱机工艺参数

3.1 粉体流凉碱机设备结构及性能

重灰粉体流凉碱机由进料仓、传热板组、振动下料器、料位控制系统等组成。

进料仓可以将重灰均匀的分布到传热板组的板片间,并提供下料缓冲空间。

传热板组由一系列空心的、焊接而成的不锈钢传热板组成,每块传热板有可供循环冷却水通过的出水和进水管,在物料缓慢通过传热板间隙时,物料得以冷却,水流与物料流呈逆流状,以达到最大的传热效率。

振动下料器有独特设计,所有重灰在传热板间以相同速度同步移动即密相输送,这使所有物料得到均匀冷却,两个同步电磁振动电机异向旋转产生直线性振动。

料位控制系统通过控制振动下料器来维持进料仓料位,常规操作过程中,料位维持在设定好的操作料位,如果料位上升超过设定料位,振动电机频率提高以降低料位。如果料位下降低于设定料位,振动电机频率降低以恢复设定料位。

3.2 料位的设定和振动电机的调试

生产中,要注意控制料位的设定,粉体流凉碱机开始进料并在传热板上部逐渐形成一个圆锥型料堆。通过设定好的料位高度,设定好振动电机的频率。在试车时,应将实际记录与粉体流凉碱机的设计流速进行对比,看是否能达到设计能力。

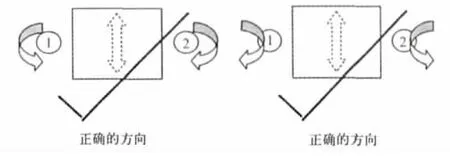

粉体流凉碱机主要依靠自身的两个振动电机带动下料器将冷却后的重灰释放,振动电机的安装及转动方向对整个设备的运行有着非常重要的影响,主要转动方向如下:

图2 可接受的转动方向

图3 不可接受的转动方向

3.3 生产中存在的问题和不足

1)换热板组间隙过小,当结疤或进入异物后,清理非常困难。

2)冷却中容易产生大量的粉尘及热气,容易造成除尘管线堵塞;同时冷却循环水的温度控制不能过低,否则换热板组表面容易结垢。

3)下料器与上箱体联接为卡扣联接,当下料器的振动电机运行时,很容易带动上部换热区以及进料仓的振动,甚至对支撑的钢基础也存在一定的影响。

4)粉体流上部的进料仓过小,导致当料位到80%时,出料振动电机延时开启过程中,物料很容易堆积到出口溜管处,甚至堆积在斗提机内,缓冲余量较小。

通过72h满负荷运行,粉体流凉碱机比传统的凉碱设备有着节能、维护简单、操作方便、冷却彻底等优点,我厂粉体流目前处理量可以达到55~60t/h,冷却后的重灰温度可以达到70℃以下。重灰粉体流凉碱机是新式的凉碱装置,目前国内仅有三套用于重灰生产,从长远角度看,必将代替传统重灰冷却设备,但在生产中出现的问题还需要进一步的总结和分析,便于更好地在纯碱行业中推广和使用。