基于几何偏差的夹送辊跑偏机理及数值模拟研究

王高平,李玉贵,包 野

(太原科技大学重型机械教育部工程研究中心,山西 太原 030024)

0 前言

夹送辊是钢板剪切机生产线的重要组成部分,主要用于实现钢板的循环进给和精确导向。目前国内钢厂使用的夹送辊装置常出现跑偏和精度不高现象,严重困扰正常生产。本课题组前期对夹送辊刚度等因素进行了研究,取得了良好的效果。本文将从夹送辊几何偏差角度对夹送辊的跑偏机理进行分析,并通过现代数值方法进行分析和仿真,找出造成跑偏的原因,并提出改进的方法。本文的研究对夹送辊正常运行具有理论指导意义。

1 夹送辊装置的组成和工作原理

夹送辊装置种类繁多,用途广泛,本文主要介绍双边剪夹送辊装置,该类型的夹送辊装置一般安装在剪切机的入口和出口处,共由两套四对八个辊子组成,固定侧、移动侧下辊间配置同步轴用于保证机械同步,具体布置简图如图1所示。

图1 双边剪夹送辊布置简图Fig.1 The layout schematic diagram of pinch roll in the DSS line

在夹送过程中,当入口夹送辊前的检测装置检测到钢板信号,该信号立即启动入口夹送辊液压缸压下上辊至设定位置,同步也驱动夹送辊电机;之后钢板被咬入并依靠辊套和板材间摩擦力来实现稳定夹送;然后,当PLC控制器采集到1/2送板步长信号后,其立即向主逆变器发出零速度信号,夹送辊电机输出反向力矩,夹送辊反转,使钢板逐渐减速至零,完成一次送板。钢板在夹送过程中总是处于加速起动、减速制动和停止的步进循环工作状态。

2 夹送辊送板时辊径差与跑偏分析研究

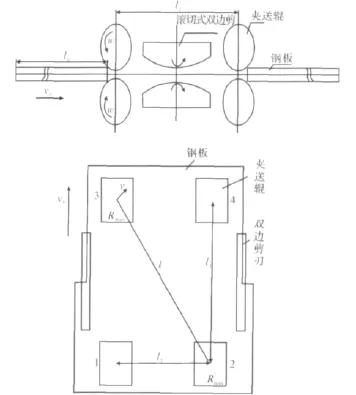

夹送辊送板过程如图2所示,夹送辊的整个送板过程可分为入口夹送辊单独送板、入出口夹送辊共同送板及出口夹送辊单独送板的三过程,这三个过程的跑偏量是递进叠加的关系。为此,研究辊径差与跑偏的关系,必须把这三个过程综合起来一并考虑。

因夹送辊的上下、左右、前后均相互对称,各个辊不同的辊径差导致钢板的跑偏的情况也千差万别,为了最有效的分析出在何种情况下的辊径差导致的跑偏量最可能导致后续剪切出现次品,本文将分析辊径差导致跑偏的极端情况。

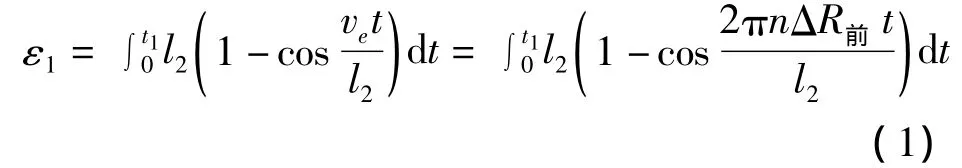

(1)前夹送辊单独送板(时间段0~t1=l1/v0),因R1≥R2,钢板将绕辊2作圆周运动,圆周运动半径为两辊间距l2,ΔR前=ΔR1-ΔR2,ve=2πnΔR前,则

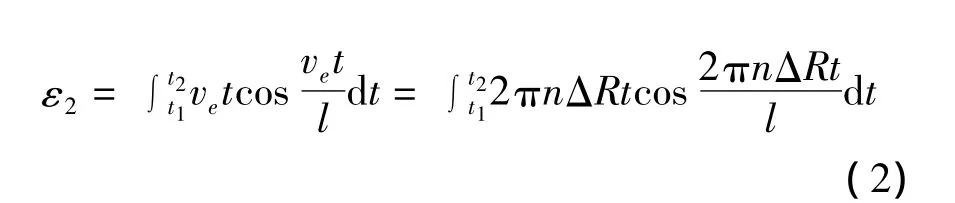

(2)前后夹送辊共同送板(时间段t1=l1/v0~t2=l0/v0)。因 R3≥R1≥R4≥R2,则钢板将绕辊4作圆周运动,圆周运动半径为两辊2、3间距 l,ΔR前-ΔR后,ve=2πnΔR,则

图2 夹送辊的送板过程图Fig.2 The plate-sending process of pinch roll

(3)后夹送辊单独送板(时间段t2=l0/v0~t3=(l1+l0)/v0)。因R3≥R4,钢板将绕辊4作圆周运动,圆周运动半径为两辊间距l2,ΔR后=ΔR3-ΔR4,ve=2πnΔR后,则

综上可知,总共的跑偏量ε应为

式中,ti为每个阶段的时间点(i取1,2,3);v0为钢板的运行速度;l1为前、后夹送辊距;l2为固定、移侧夹送辊距;Ri为夹送辊i的辊径(i取1,2,3,4);ΔRi为辊i相对于标准辊径Ri的辊径差(i取1,2,3);ve为因辊径差而导致的辊间速度差;εi表示不同极端情况下的跑偏量(i取1,2,3)。

若取长l0=10 m的Q235钢板以2 m/s的初速度经夹送辊送入双边剪切边15 mm,要保证整个过程中钢板的跑偏均在所允许范围之内,即要求钢板头部任一节点的横向跑偏量ε≤15 mm。按此具体数据,即前夹送辊单独送板时间段0~2.4 s,前后夹送辊共同送板时间段2.4~5 s,后夹送辊单独送板时间段5~7.4 s,且剪切过程的时间段为1.2~6.2 s,则总共跑偏量为ε=ε1+ε2+ε3=6.833 mm。

3 夹送辊辊径差与跑偏关系的数值模拟

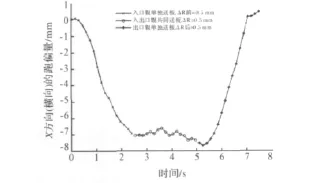

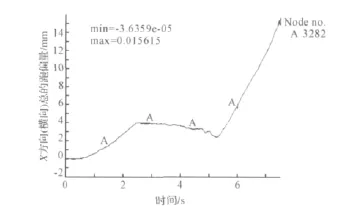

为验证本文分析的辊径差与跑偏关系计算思路及模型的可靠情况,利用有限元分析软件ANSYS的LS-DYNA模块对夹送过程进行模拟,从模拟结果中提取数据,然后输入到MATLAB软件中进行图形可视化,得出夹送辊辊径差与跑偏情况的相关结果如图3、4所示。从图3可知,前后辊共同送板时的跑偏量大于它们分别单独送板时的跑偏量,且单独送板时的跑偏量易受外界干扰而波动,而共同送板时的情况则趋于稳定。从图4可得,在剪切机完成剪切时,钢板总的跑偏量约为7.373 mm,该值与理论计算值6.833 mm相近,且两者均小于15 mm的切边量,因而可知,按本文要求剪切的钢板不会出现剪切出次品的情况。当然,若在实际生产中,初始夹送钢板的板长增大,当随着夹送时间的延长,若在没有纠偏措施的情况下,则跑偏量一定会在某一时刻超出跑偏允许的范围。

图3 送板不同过程中辊径差与跑偏模拟结果Fig.1 The simulation results of roll diameter deviation and the deviation during different sending processes

4 结论

图4 钢板头部一节点随时间的跑偏量Fig.4 The amount of deviation over time of a node on the plate head

夹送辊因素是钢板跑偏的主要因素之一,消除钢板夹送过程中的跑偏是钢铁行业共同的心愿,本文从夹送辊几何偏差中的辊径差角度对夹送辊的跑偏机理进行分析研究,用现代数值理论方法推导入/出口夹送辊单独送板及入、出口夹送辊共同送板时辊径差对跑偏的影响,并用有限元软件ANSYS的LS-DYNA模块对夹送过程进行数值模拟、用MATLAB软件进行图形可视化分析。最终得出的理论和模拟结果近似相符。本文的分析方法可为生产实践提供一定的技术支持。同时,运用本文的思路和方法还可间接地用来找出最易造成跑偏的特定辊,进而对其进行有针对性地磨削和堆焊,使其更高效的为整个生产线工作。本文的研究不仅对夹送辊的正常运行有理论指导意义而且对提高夹送辊的使用率也有一定效果。

[1]刘少朋.夹送辊夹送工艺理论与研究[D].太原:太原科技大学硕士论文,2011.

[2]Li Yugui,Wang Jianmei,Liu Shaopeng.Analysis on micro-scale behaviors of pinch rolls on cut-to-length shear[J].Advanced Materials Research,2001(145),386-389.

[3]张建军,黄新,王磊,等.双边剪-剖分剪夹送辊运送钢板状态分析[J].宽厚板,2007(8).

[4]刘飞,肖衡元,黄志刚,等.宽厚板双边剪夹送辊同步控制研究及优化[J].轧钢,2012(4).

[5]彭文明.中厚钢板生产线剪切设备程序改进[J].设备管理与维修,2008(7).

[6]成利华.滚切式双边剪跑偏与夹送辊之间的关系研究[J].冶金设备,2012(2).

[7]胡伟,彭燕.对滚切式双边剪夹送辊装置的分析及调整方法的改进[J].机械研究与应用,2006(6).

[8]钟晓兵.三轴传动滚切式双边剪夹送辊的整改[J].重型机械科技,2002(3).

[9]龚曙光,谢桂兰.ANSYS操作命令与参数化编程[M].北京:机械工业出版社,2004.