2524铝合金包铝层在模拟油箱积水环境中结垢及其对腐蚀行为的影响

管 琪,刘慧丛,朱立群,李卫平,刘建中,叶序彬

(1北京航空航天大学 材料科学与工程学院空天材料与服役教育部重点实验室,北京100191;2北京航空材料研究院,北京100095)

通常飞机油箱舱的主要材料有铝合金和高强钢等材料,外部环境变化(温、湿度)等可能对飞机结构的缝隙处形成冷凝[1,2],产生类似于油箱积水的环境。据报道这种水环境比较复杂,含较多的氯离子及多种重金属离子,长时间积存也有可能滋生微生物[3-7]。

另外在油箱舱的铝合金材料表面,油箱积水可能会对铝合金材料造成腐蚀[8],同时油箱积水环境中的成垢离子也有可能产生结垢附着,实验及相关研究中均发现铝合金材料在油箱积水环境中的腐蚀与结垢现象,然而,对于腐蚀与结垢的研究只是停留在表观现象的分析方面。

实际上油箱舱内壁铝合金材料表面积存的结垢物质,如果不能得到及时清理,还可能引起一些材料的垢下腐蚀等问题。有研究表明飞机油箱结垢物质既可增加质量,又可能对铝合金的腐蚀性能造成影响,这是因为油箱介质中重金属离子在铝合金表面的沉积加快了合金表面的阴极还原过程,从而加速了铝合金材料的腐蚀[9-11];从另一个角度考虑,表面的这些结垢物质也有可能对材料的腐蚀起到物理屏蔽作用[12],所以研究油箱积水环境中铝合金表面结垢规律以及结垢对其腐蚀行为的影响,对于航空铝合金材料在油箱积水环境中的应用至关重要。

铝合金由于具有密度低、比强度高、耐腐蚀强、易导热导电、塑性和加工性能良好、成本低等一系列优点,在航空方面一直是大飞机机体结构的主要用材,其中2524铝合金属于高纯铝合金,一度被认为是抗断裂韧性与抗疲劳性最高的高强度铝合金[13-15]。在实际应用中,通常在铝合金表面包覆一层包铝层,以提高材料的耐腐蚀性。

本工作以未除包铝的2524铝合金为对象,研究其在模拟油箱积水环境下的结垢特性以及结垢对腐蚀行为的影响,为航空铝合金在油箱积水环境中的安全使用提供了实验依据。

1 实验

实验材料为未除包铝的2524铝合金,其化学成分如表1所示,包铝层成分为纯铝,厚度约为50μm。试样尺寸为25mm×50mm×2mm。浸渍前在50℃下使用50g/L NaOH溶液去除表面氧化层,常温条件3%HNO3溶液出光[16]。

表1 实验用2524铝合金成分(质量分数/%)Table 1 The component of 2524aluminum alloy(mass fraction/%)

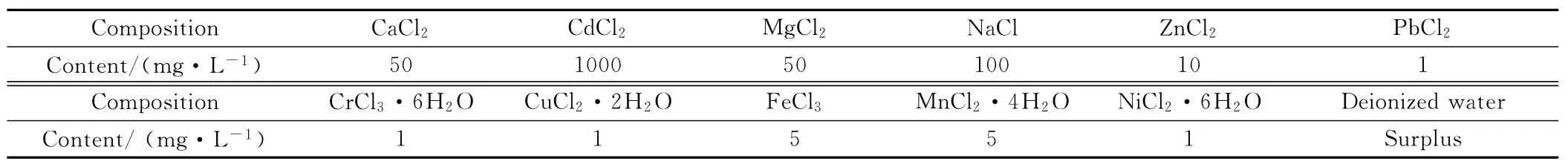

对油箱积水水样进行成分分析[8],实验选择的模拟油箱积水成分如表2所示。使用去离子水配制,所用化学试剂均为分析纯。

表2 油箱积水模拟溶液成分Table 2 Component of tank water

根据GJB1997—94,选择实验温度为24℃,面容比为20mL/cm2。浸泡过程中每24h测量1次油箱积水模拟溶液的pH值。

使用Hirox KH7700视频显微镜及HITACHI S-530型扫描电子显微镜(SEM)观察铝合金表面形貌;同时使用扫描电镜携带的OXFORD LINK ISIS型能谱仪对铝合金表面产物进行成分分析。

根据GB/T16545—1996规定的方法除去表面产物之后,使用Hirox KH7700视频显微镜观测腐蚀坑形貌,并测量腐蚀坑深度。

2 结果与讨论

模拟油箱积水溶液的成分比较复杂,其中Zn2+,Fe3+,Cu2+,Cd2+等离子在铝合金表面都具有结垢的特性,腐蚀性离子(如Cl-等)也作用于基材,因此,铝合金包铝层在模拟油箱积水环境中同时存在结垢与腐蚀现象。图1是在模拟油箱积水溶液中浸泡不同时间的铝合金材料的SEM图像。浸泡的前6h,表面产物出现在金属表面;当浸泡时间达到24h后,表面产物均匀分布在基材上;浸泡48h后,铝合金基材被表面产物完全覆盖,但各处表面产物之间存在微小的裂纹;浸泡72h后,基材被表面产物彻底覆盖。

表3为表面产物的成分分析。在浸泡初期,铝合金表面产物为铁的化合物,这是因为模拟油箱积水溶液中的Fe3+形成了Fe(OH)3胶体。尽管胶体铁能够稳定地悬浮在水中,然而其在水中带有正电荷。铝合金试样与模拟油箱积水溶液两相接触时,由于表面电现象的存在,电荷会从一相穿过界面向另一相迁移,两相间出现电势差。荷电体是在两相中都能够存在的特定离子,这些离子被称为电势决定离子[17]。在该体系中,电势决定离子是Al3+,Al3+从金属界面迁移到溶液界面后,铝合金试样表面形成负电势。具有负电势的试样对带有正电荷的胶体粒子有吸附作用,使得胶体铁沉聚在铝合金表面,形成表面产物。尽管Cr3+在溶液中也以胶体的形式存在,但由于其在模拟油箱积水溶液中含量较小,所以并未在试样表面产物中检测到铬元素的存在。

图1 模拟油箱积水溶液中浸泡不同时间2524铝合金的SEM 图像 (a)6h;(b)24h;(c)48h;(d)72hFig.1 SEM images of 2524aluminum alloy after immersing for different time in the simulated fuel tank water(a)6h;(b)24h;(c)48h;(d)72h

表3 模拟油箱积水中2524铝合金表面产物的EDS分析(质量分数/%)Table 3 EDS analysis of products on the surface of 2524aluminum alloy after immersing in the simulated fuel tank water(mass fraction/%)

由于胶体铁在试样表面的沉聚,中和了试样表面的负电荷,无法继续吸引带正电的胶体粒子,所以胶体铁的沉聚仅仅发生在浸泡初期。在浸泡中后期,结垢产物则以锌、铜及镉的氢氧化物为主。图2是铝合金材料浸泡于模拟油箱积水溶液中pH值随时间的变化情况,可以看出,随着时间延长,溶液的pH值增大。尽管模拟油箱积水溶液的pH值在5左右,为弱酸性,但溶液中仍有少量的OH-,溶液中存在动态平衡:

溶液的pH升高,即OH-含量增加,可逆反应向右进行,促进沉淀生成。生成的金属氢氧化物沉积在铝合金包铝层表面,形成表面产物。定义PKm为金属氢氧化物在水中溶解度的负对数,模拟油箱积水溶液中金属离子的氢氧化物的PKm值如表4所示。

图2 模拟油箱积水溶液中pH值随时间变化情况Fig.2 pH in the simulated fuel tank water with different time

表4 金属氢氧化物的PKm值Table 4 PKmof hydroxide

由定义可知,PKm值越大,代表溶解度越小,在模拟油箱积水环境中越容易生成。PKm值在5.5以上的元素共有4种,分别为Fe,Cr,Cu,Zn,其中铁及铬的氢氧化物一般以胶体的形式存在,悬浮于溶液中。因而,在浸泡中后期,锌及铜的氢氧化物成为主要结垢物质。在试样浸泡24h以后,溶液的pH变化速度趋缓,锌、铜的氢氧化物的生成速度也同样趋缓,因此随着浸泡时间的延长,锌、铜元素在结垢产物中所占比例缓慢降低。由于油箱积水模拟溶液中Cd元素含量较大,所以在结垢物质上也能够检测出Cd元素的存在,其生成速度与溶液pH值关系不大,因此在其他结垢物质生成速度趋缓的条件下,Cd元素在结垢物质中所占比例随时间的延长而上升。

尽管溶液中有大量的氯离子,但在表面产物中并未检测到其存在,这也与文献报道相一致[18]。

观察不同浸泡时间试样的宏观形貌,使用Matlab软件对试样的宏观图像进行二值化处理,并据此计算出材料的表面结垢率。表面结垢率定义为浸渍试样上所有结垢面积之和与试样表面积之比。

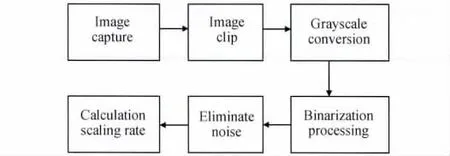

二值化是图像处理中最基本的一项变换方法,通过特定的计算方式,使一幅灰度图像变成黑白二值化图像,将所需目标从复杂的图像背景中脱离出来[19,20],以便于统计分析。对于实验所用铝合金试样,结垢部分与未结垢部分灰度值不同,因此,采用固定阈值法处理图像,使得结垢部分分离出来。在计算表面结垢率之前要先对图像进行平滑处理,消除噪声。计算表面结垢率的步骤如图3所示。

图3 二值化处理技术计算试样表面结垢率流程图Fig.3 Flow chart of calculating scaling rate

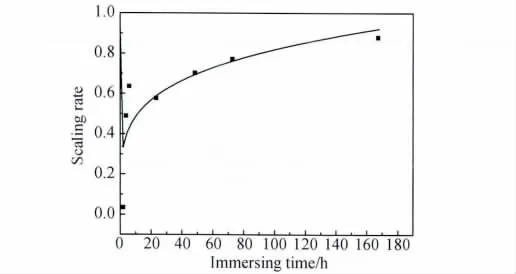

图4为依据图3所示的流程图计算出的高强铝合金包铝层表面结垢率随时间的变化曲线。在4h以前,结垢面积快速上升,达到0.5左右,此后随着浸泡时间的变化,结垢面积缓慢上升。对其进行非线性拟合,可知结垢面积随时间的变化基本符合幂函数:

式中:a≈0.29;b≈0.23;且y最大值为1。

在模拟油箱积水溶液中,铝合金的腐蚀行为以点蚀为主,溶液中的Cl-不均匀地吸附在试样表面,击穿了起到保护基材作用的氧化膜,形成蚀孔,击穿氧化膜的Cl-在蚀孔内又起到了催化作用,加速了腐蚀过程。

图4 试样表面结垢率随时间变化曲线Fig.4 Scaling rate of 2524aluminum alloy with different time

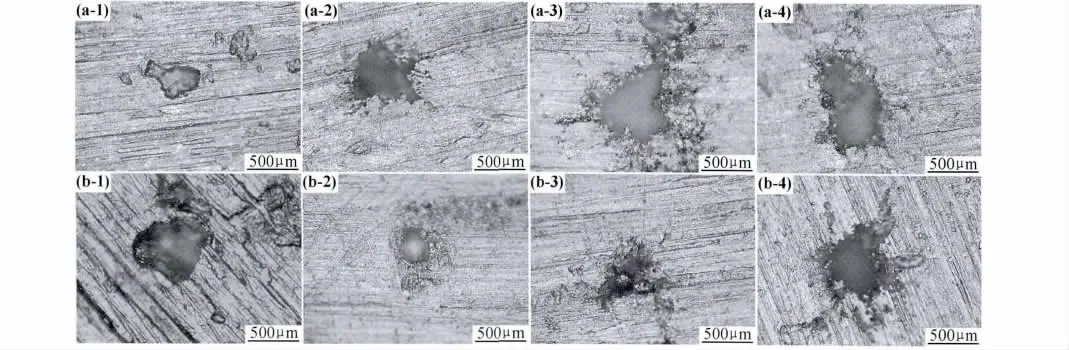

图5是模拟油箱积水环境中不同浸泡时间带包铝层的2524铝合金腐蚀形貌的照片,其中图5(a)为结垢区域的典型腐蚀坑图像,图5(b)为未结垢区域的典型腐蚀坑图像。

图5 2524铝合金不同区域不同浸泡时间下典型腐蚀坑形貌(a)结垢区域的腐蚀坑;(b)未结垢区域的腐蚀坑;(1)6h;(2)24h;(3)48h;(4)72hFig.5 Corrosion pits morphology of 2524aluminum alloy after immersing for different time in different areas(a)corrosion pits in scaling area;(b)corrosion pits in unscaling area;(1)6h;(2)24h;(3)48h;(4)72h

由图5可知,试样腐蚀比较严重,在浸泡6h后就出现明显的腐蚀坑,随着时间的延长,腐蚀坑数量明显增加,而腐蚀坑开口面积则变化不大。不论是在结垢区域还是在未结垢区域,腐蚀坑形状近似为圆形,与板材的轧制方向无关。

分别在浸泡不同时间的材料的结垢区域和未结垢区域各随机取4个典型腐蚀坑,比较其中最大腐蚀坑深度,结果见图6。在浸泡72h内,观测到的腐蚀坑最大深度为50μm,说明此时2524铝合金在模拟油箱积水溶液中浸泡的腐蚀行为主要针对于其表面覆盖的包铝层,铝合金基材还未受到损伤。

图6 不同浸泡时间结垢区域与未结垢区域的最大腐蚀坑深度比较Fig.6 Maximum pitting depth of 2524 aluminum allay in different areas

在腐蚀初期,结垢区域和未结垢区域腐蚀坑大小基本保持一致,当达到24h时,结垢区域的腐蚀坑深度明显大于未结垢区域,这是因为浸泡初期,材料表面产物主要成分是Fe(OH)3,腐蚀电位较大,与材料表面的金属铝构成了腐蚀电池,表面产物作为阴极物质,促进了阳极铝的溶解,加快了结垢区域基材的腐蚀;而在浸泡24h之后,结垢区域腐蚀坑基本停止生长,而未结垢区域的腐蚀坑则继续生长,最后超过结垢区域的腐蚀坑最大深度,因为当浸泡时间达到24h后,大量表面产物覆盖在铝合金表面,形成了一层保护膜,减少了铝合金的腐蚀。

3 结论

(1)2524铝合金在模拟油箱积水溶液中浸泡,其表面覆盖的包铝层上会产生结垢现象,结垢行为分为两个阶段,在浸泡初期结垢机理为胶体铁在试样上的沉聚,在浸泡的中后期则以难溶金属氢氧化物的沉积为主,且随着浸泡时间的延长结垢区域面积增大,结垢面积随时间按照特定的幂函数变化。

(2)2524铝合金在模拟油箱积水溶液中浸泡,包铝层上以点蚀为主,且未结垢区域与结垢区域腐蚀坑深度发展速率不同,24h以内,表面产物促进腐蚀的发生,在浸泡24h以后,表面产物对材料起到了保护的作用。

[1]范家林.运七飞机结构腐蚀原因及其改进措施浅谈[A].飞机腐蚀专题研讨会论文集[C].海口:中国航空学会,1994.76-79.

[2]朱兆华.控制我军飞机的腐蚀刻不容缓[A].飞机腐蚀专题研讨会论文集[C].海口:中国航空学会,1994.58-61.

[3]王远达,傅长安.长期停放对轰六飞机橡胶油箱的影响[A].飞机腐蚀专题研讨会论文集[C].海口:中国航空学会,1994.141-142.

[4]HILL E C.Microbial spoilage of light fuel oils[A].Pro Conf Microbial Corrosion[C].Feddington:NPL,1983.108-109.

[5]VIDELA H A.The action of cladosporium resinae growth on the electrochemical behavior of aluminum,biologically induced corrosion[A].International Conference on Biologically Induced Corrosion[C].Gaitherburg,Marylana:NACE,1985.215-222.

[6]张琦,唐萌,李荻.飞机铝合金油箱微生物腐蚀机理[J].航空工程与维修,1997,(4):28-32.ZHANG Qi,TANG Meng,LI Di.The microbial corrosion mechanism in aircraft aluminum alloy fuel tank[J].Aviation Maintenance & Engineering,1997,(4):28-32.

[7]WU Xiao-ling,LIU Jian-hua,CHEN Xin-yao.Surface analysis of aluminum alloys influenced by sulfate-bacteria[J].Acta Metallurgica Sinica,1999,12(5):867-873.

[8]张栋.飞机结构的腐蚀和腐蚀控制[M].北京:国防工业出版社,1993.64-71.

[9]云凤玲,徐克.重金属离子对5052铝合金耐蚀性能的影响[J].化学工业与工程,2010,27(2):173-176.YUN Feng-ling,XU Ke.Effect of heavy metal ions on the corrosion of aluminum alloy 5052[J].Chemical Industry and Engineering,2010,27(2):173-176.

[10]KHEDR M G A,LASHIEN A M S.The role of metal cations in the corrosion and corrosion inhibition of aluminium in aqueous solutions[J].Corrosion Science,1992,33(1):137-151.

[11]SATO F,ASAKAWA Y.Localized corrosion behavior of aluminum-magnesium-silicon alloy in ground water[J].Corrosion,1999,55(5):522-529.

[12]曹发和.高强度航空铝合金局部腐蚀的电化学研究[D].杭州:浙江大学,2005.

[13]STALEY J T,LIU J,HUNT W H Jr.Aluminum alloys for aerostructures[J].Advanced Materials and Processes,1997,152(4):17-20.

[14]王祝堂.全球最大的客机采用2524铝合金制造机身[J].轻合金加工技术,2000,28(8):48-49.WANG Zhu-tang.The world’s largest aircraft fuselage adopts 2524aluminum alloy manufacture[J].Light Alloy Fabrication Technology,2000,28(8):48-49.

[15]NAKAI M,ETO T.New aspects of development of high strength aluminum alloys for aerospace applications[J].Materials Science and Engineering A,2000,285(1-2):62-68.

[16]朱立群,谷岸,刘慧丛,等.典型高强铝合金材料的点腐蚀坑前缘特征的研究[J].航空材料学报,2008,28(6):61-66.ZHU Li-qun,GU An,LIU Hui-cong,etal.Study on characters of corrosion advancing edge of typical high strength aluminum alloys[J].Journal of Aeronautical Materials,2008,28(6):61-66.

[17]AYAO KITAHARA,AKIRA WATANABE.界面电现象[M].邓彤,赵学范,译.北京:北京大学出版社,1992.

[18]黄颐.30CrMnSiNi2A和300M高强钢在两种腐蚀环境下的腐蚀行为研究[D].北京:北京航空航天大学,2011.

[19]徐火平,刘慧丛,朱立群,等.盐水环境下高强铝合金暴露面积对腐蚀行为的影响[J].材料工程,2010,(5):41-46.XU Huo-ping,LIU Hui-cong,ZHU Li-qun,etal.Effects of exposed area on corrosion behavior of high strength aluminum alloys in salt water[J].Journal of Materials Engineering,2010,(5):41-46.

[20]朱做涛,穆志韬,苏维国,等.基于图像处理技术的铝合金腐蚀等级评定方法[J].南京航空航天大学学报,2010,42(3):383-386.ZHU Zuo-tao,MU Zhi-tao,SU Wei-guo,etal.Corrosion grade evaluation of aluminum alloy based on image processing technique[J].Journal of Nanjing University of Aeronautics & Astronautics,2010,42(3):383-386.