热镀锌过程挡板对带钢边部流场和压力场的影响

李培兴,赵红阳,张红梅,郑丽丽,富聿晶

(辽宁科技大学 材料与冶金学院,辽宁 鞍山 114051)

热镀锌钢板具有优良的耐蚀性、可焊性及装涂性,消费结构日益扩大,随着汽车、家电等行业更加迅猛的发展,对热镀锌产品的质量也提出了更加苛刻的要求.镀锌板镀层厚度及均匀度是评价镀层质量的重要指标,但实际生产中由于技术问题却很难保证镀层厚度的均匀性,即经常出现镀锌板边部镀层厚度约为中心部镀层的1.5~2倍的现象,这种现象被称之为边部过镀锌(Edge Over-Coating).EOC问题是热镀锌生产的常见问题[1],此问题的出现,严重影响镀锌板后续加工及使用,此外,由于厚边的出现,增加锌消耗,追加生产成本,大大降低产品竞争力.

带钢边部过镀锌缺陷的形成原因较多,文献[2]指出,EOC与被镀金属液的表面张力有关,即在边部张力作用下使锌液在带钢边部聚集.文献[3]认为边部过镀锌与熔融锌液的黏度有关,特别是薄规格带钢,由于受温度影响,使得带钢出锌锅后边部锌液黏度大于中心部位,以致气刀在边部吹扫阻力增大,出现厚边现象.引起边部过镀锌的另一个重要原因是气刀边部气流压力的衰减[4],即由于带钢边部气流的相互对撞及横向偏转,使得边部气压远小于带钢中部,降低了边部吹扫能力.长期以来,为减少及避免带钢边部过镀锌问题的出现,学者们提出了不同的解决方法.从气刀角度,人们想到增加气刀狭缝边部开口度,以增加气刀边部气流量,但由于生产中带钢宽度规格不断发生变化,带钢边部所对应的气刀狭缝位置便会随之而改变,所以单纯改变气刀刀唇形状很难完全避免边部过镀锌的出现.另一种方法是在此基础上,在带钢两边部位置设置一对可横向移动且平行于带钢的挡板,较第一种方法,边部挡板能有效地防止EOC现象的发生[5].挡板的加入,势必会对带钢边部气流场产生影响,此外,考虑到挡板在气刀喷吹过程的稳定性,挡板的厚度大于镀锌基板带钢厚度,挡板边部形状等微小变化都会影响到带钢边部流场而最终影响镀层厚度.基于以上问题,本文以某厂镀锌线气刀设备为例,利用Fluent软件,模拟了挡板及其边部形状对镀锌板边部气流场的影响规律,以提供具有现场指导价值的工艺参数,充分发挥挡板作用,避免边部过镀锌现象的发生.

1 带钢边部流场仿真的模型与边界条件

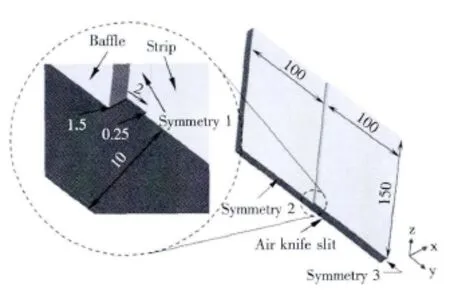

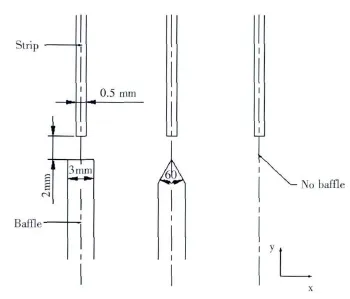

依据现场气刀设备实际情况,简化并建立气刀仿真的3D模型如图1所示.由于两侧气刀的对称性,为简化计算,模型中采用三处对称处理,对称面如图所示.考虑带钢与挡板厚度,分别为0.5 mm和3 mm,气刀出口狭缝高度为1 mm,气刀出口狭缝与带钢间距为10 mm,带钢与挡板间距为2 mm,即symmetry1宽度.气流喷吹方向为x轴方向,带钢运行方向为z方向.考虑到靠近带钢侧挡板的边部形状,设计尖头挡板与现有普通平头挡板进行对比,初定尖头挡板边角为60(°),各部分尺寸如图2所示,为了与有挡板情况对比,亦参照图1建立了无挡板模型进行计算.模型网格全部为六面体网格,数量为1.1×106.模拟中均不考虑温度的影响,环境气压定义为101.3 kPa.

图1 气刀简化计算模型Fig.1 Simplified calculation model for the air knife

气刀出口狭缝定义为压力入口,入口压力为20 kPa;所有对称面定义为对称边界条件;带钢与挡板定义为无滑移壁面边界条件,其余边界定义为压力出口边界条件,出口压强为大气压强.

气刀的应用属冲击射流技术,在此领域的数值模拟中,多数研究者采用标准k–ε湍流模型,而文献[6]经计算得出,近年发展起来的可实现k–ε模型更加适合热镀锌气刀射流喷吹过程.本文采用可实现k–ε湍流模型进行流场计算,动量方程、k方程和ε方程均采用二阶迎风格式.

图2 挡板的不同边部形状示意图Fig.2 The different edge shape of the baffle

2 模拟结果及分析

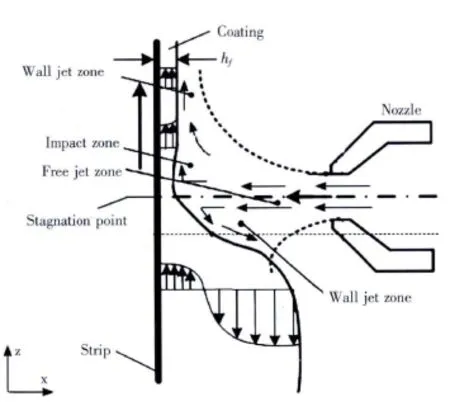

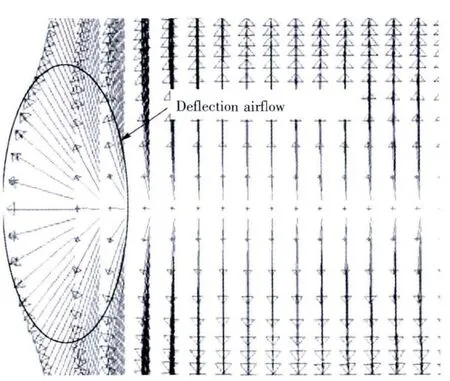

气刀射流喷吹过程属于二维紊动壁面射流范畴,其机理如图3所示.从气刀出口到钢带表面之间的区域,气流主要是向前喷射,并向外扩散,形成自由射流区.当气流接近钢带,对带钢表面镀层产生冲撞作用,形成冲击区.经冲击区的一部分气流受阻后流动方向发生改变,将沿着镀层表面继续运动,继而形成壁面射流区.在冲击区,气流垂直冲撞镀层表面,将对镀层产生压力作用.在壁面射流区,由于气流平行于镀层表面运动,将主要对镀层产生剪切力作用.相关文献[7,8]指出,气刀拭锌能力与喷吹过程钢带表面的压力与剪切力分布有关,即在滞点区正压力对镀层厚度起主要作用,在射流区剪切力将对镀层厚度起到决定性作用.而实际气刀沿整个宽度方向的气流具有横向效应,在没有挡板情况下,带钢边部气流向第三方向发生偏转,模拟结果如图4所示,边部气流并未垂直到达带钢表面,从而造成带钢边部附近压力衰减.

2.1 挡板及其边部形状的影响

图3 射流拭锌原理图示Fig.3 Schematic diagram of Gas-jet wiping

图4 气流横向效应Fig.4 The horizontal effect of airflow

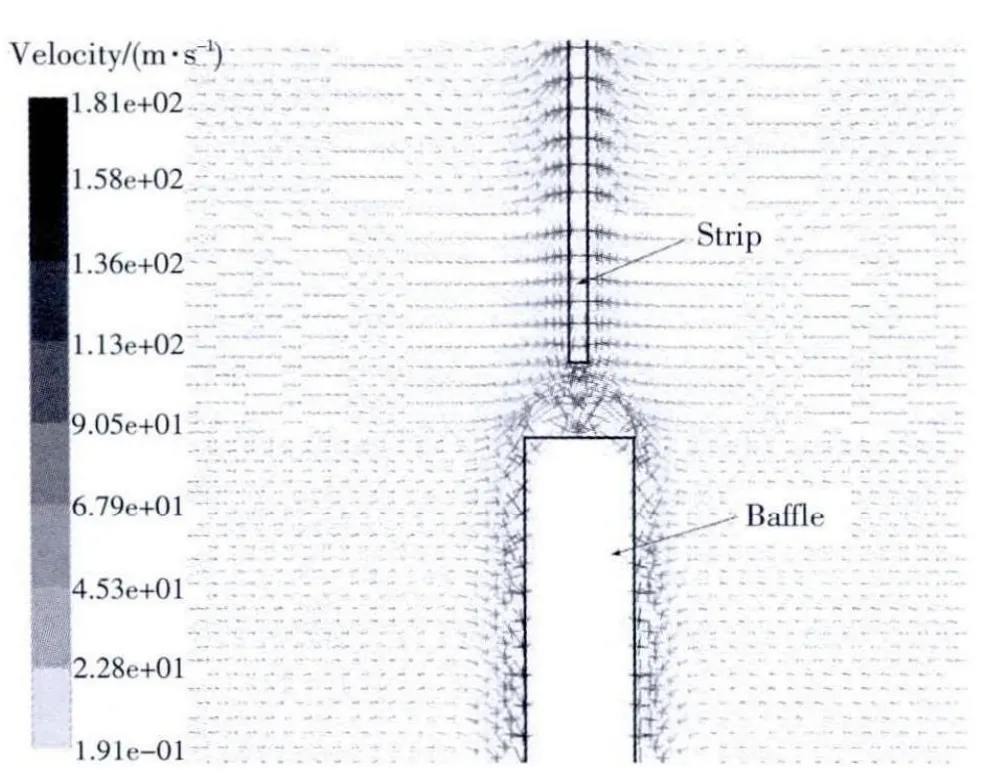

图5 气刀出口横截面速度矢量图Fig.5 Velocity vectors near the exit section of air knife

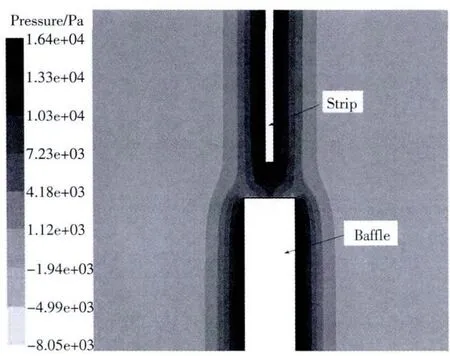

图6 气刀出口横截面压力云图Fig.6 Pressure nephogram near the exit section of air knife

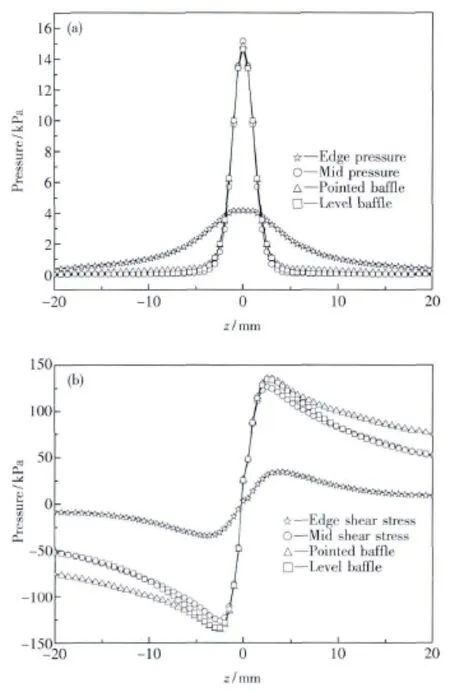

加入挡板后,带钢边部气流发生的变化如图5所示.从气刀出口喷射出的高速气流首先到达挡板表面,由于气流的附壁效应及挡板与带钢之间的间隙,挡板表面气流将沿挡板边缘向带钢一侧流动,并带动周围气流向带钢侧偏聚,从而阻碍了带钢边部气流向外扩散,使其聚集在带钢边部附近.从图6所示的压力云图也可以看出,由于气流在带钢边缘的偏聚,带钢边部压力几乎没有衰减.以上分析表明,挡板的设置能有效阻止气刀气流的横向效应,减少带钢边部压力损失,在一定程度上能防止带钢边部过镀锌问题的出现.根据使用要求,实际生产的镀锌板镀层厚度一般为8~20 μm,而带钢和挡板的厚度分别为0.5 mm和3 mm左右.相比之下,带钢和挡板边部的微小变化都会对带钢边部气流场产生影响,而最终影响到镀层厚度.为获得在设定的两种不同边部形状挡板和无挡板作用下带钢边部压力及剪切力的分布情况,在给定气刀出口压力为20 kPa条件下分别对以上3种情况进行数值模拟,所得结果如图7(a)、图7(b)所示.图7中4条曲线分别代表无挡板时带钢边部、中心部和在上述两种挡板作用下带钢边部沿长度方向的压力及剪切力分布情况.从图7(a)可以看出,无挡板作用时,边部压力衰减比较严重,压力损失约为中心部的72%;在平头挡板作用下,较中心部相比,压力损失仅为4%,可减少边部压力损失68%;而尖头挡板可减少边部压力损失70%.图7(b)所示的剪切力分布亦呈现于正压力相似规律,无挡板作用时,较中心部位相比,边部压力衰减约为73%;而加入挡板后,带钢边部剪切力较中心部位有所增加,平头挡板增加约5%,尖头挡板增加约7%.从以上比较可以看出,在热镀锌气刀喷吹过程中挡板对阻碍带钢边部压力衰减具有重要作用,且靠近带钢侧挡板的边部形状对带钢边部压力有一定影响,即尖头挡板比平头挡板略有优势.

图7 带钢长度方向上的压力和剪切力分布Fig.7 Pressure and shear stress distributions along the length of strip

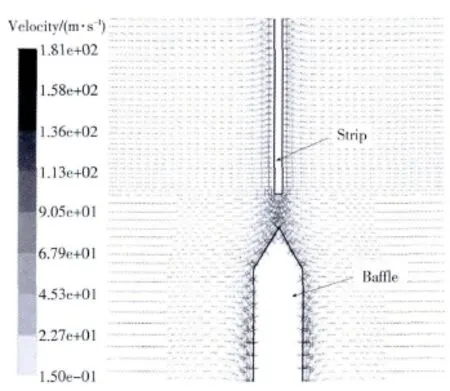

图8为气刀出口上方截面尖头挡板作用下的带钢边部气流场速度矢量图.在气刀喷吹过程中,气流亦先到达挡板位置并沿挡板边缘运动.由于尖头挡板边部的特殊结构,使得其边部气流在向带钢侧流动的同时逐渐聚集在一起,与图5所示的平头挡板速度矢量图相比,更加密集的气流汇聚在带钢边缘,使得带钢边部的压力及剪切力分布出现图7(a)、图7(b)所示特点.姜正连等在其专利[9]中提到V型挡板能够进一步提高带钢边部气流控制,提高带钢涂镀质量,此V型挡板与本文的尖头挡板结构类似,这也证明了尖头挡板较普通平头挡板的优越性.

2.2 挡板边部不同角度的影响

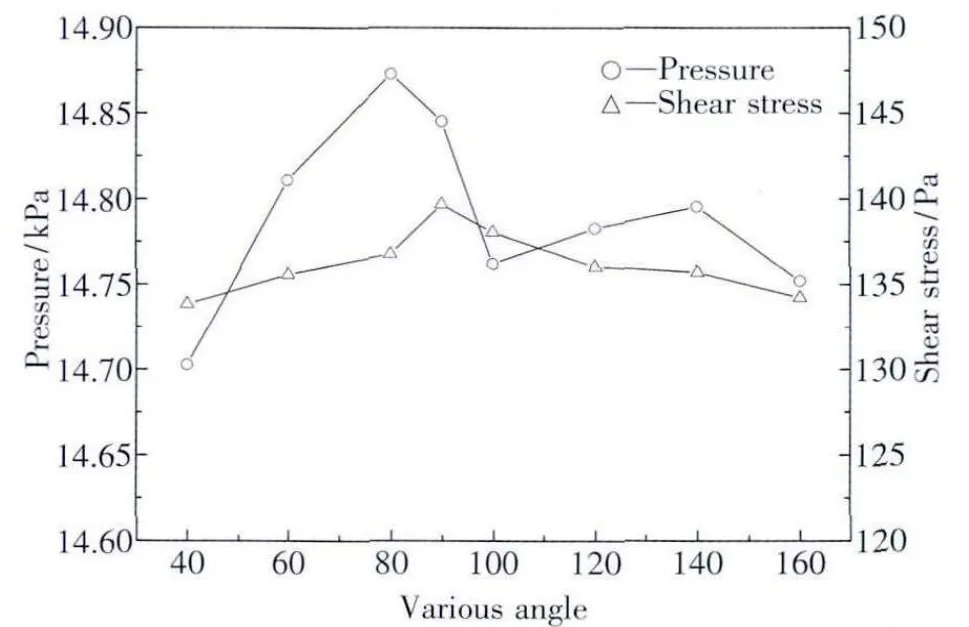

在以上分析中,设定尖头挡板边部尖角为60(°),得出尖头挡板较平头挡板对阻碍带钢边部压力衰减更加有力.为进一步探究挡板边部的最优角度,在假定带钢厚度为0.5 mm,挡板厚度为3 mm情况下,参照图1分别建立不同边部角度挡板模型进行计算,对带钢边部气流特性做进一步分析.图9为不同挡板边部角度下,带钢边部正压力峰值与剪切力峰值分布情况,从中可以看出,随着挡板边角的变化,正压力峰值最大值出现在80(°),剪切力峰值出现在 90(°).实际生产中,镀锌基板厚度规格不断变化,但除特殊用途外,冷轧镀锌板厚度一般在0.5 mm左右,特别是汽车、家电等行业用热镀锌板,所以挡板边部角度宜设定为80~90(°).

图8 尖头挡板边缘速度矢量图Fig.8 Velocity vectors near the exit section of pointed baffle

图9 挡板不同边角对带钢边部压力和剪切力峰值的影响Fig.9 Influences of the baffle with different edge angles on the peak value of the pressure and surface shear stress along the strip edge

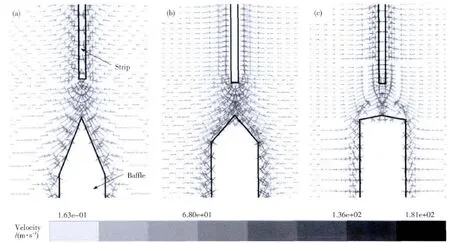

图10为3种特殊边部角度挡板作用下,气刀出口上方2 mm截面速度矢量图.对比(a)、(b)两图可看出当挡板边角过小时,虽然阻碍了带钢边部气流向外扩散,但并没有使沿挡板运动的气流向带钢边部偏聚,与图(b)相比,(a)中相当于增大了带钢与挡板之间的距离,间隙处的部分气流在未到达带钢边部时已经发散.而(c)中情况与图5平头挡板类似,间隙处一小部分气流并没有偏向带钢,而是碰撞后偏向了挡板,从而不如(b)中情况.综上分析,挡板边部角度设定为80(°)左右是最为合适的.

图10 不同边角挡板作用下带钢边部气流分布Fig.10 Distribution of strip edge flow under the action of baffle with different edge angle

3 结论

通过数值模拟方法,分析了热镀锌气刀射流喷吹过程不施加挡板及施加不同边部形状挡板对带钢边部气流场和压力分布的影响规律,得出以下结论.

(1)由于气流的附壁效应,边部挡板能有效地降低带钢边部压力的衰减;

(2)在相同工况条件下,尖头挡板比平头挡板对边部压力衰减的阻碍作用效果更强,能有效减少边部压力损失70%以上;

(3)所设计尖头挡板边部角度宜定为80~90(°).

[1]朱久发.热镀锌板镀层表面缺陷及其消除措施[J].武钢技术,2009,47(6):47-50.

(Zhu Jiufa.Coating surface defect on hot- dip galvanized steel sheet and its preventive measures[J].Wisco Technology,2009,47(6):47 -50.)

[2]Yoshiaki TAKEISHI,Hisakazu MORINO.Mechanism and prevention of edge over coating in continuous hot-dip galvanizing [J].ISIJ International,2000,40(11):1127-1133.

[3]岑耀东.热镀锌薄钢板边部过镀锌的产生机理及预防[J].金属热处理,2011,36(6):134-136.

(Cen Yaodong.Mechanism and prevention for edges over coating of hot galvanized thin sheet[J].Heat Treatment of Metals,2011,36(6):134 -136.)

[4]Sang Joon KIM,Joong Won CHO,Ki Jang AHN,et al.Numerical analysis of edge over-coating in continuous hotdip galvanizing[J].ISIJ International,2003,43(10):1495-1501.

[5]张启富,刘邦津,黄健中.现代钢带连续热镀锌[M].北京:冶金工业出版社,2007:396-399.

(ZhangQifu, LiuBangjin, HuangJianzhong. Modern continuous hot dip galvanizing of steel sheets[M].Beijing:Metallurgy Industry Press,2007:396 -399.)

[6]袁银梅,李朝祥.带钢热镀锌数值模拟[J].安徽工程科技学院学报,2006,21(4):27-30.

(Yuan Yinmei,Li Chaoxiang.Numerical simulation of the hot galvanizing line[J].Journal of Anhui University of Technology and Science,2006,21(4):27 -30.)

[7]董志勇.射流力学[M].北京:科学出版社,2005:33-40.

(Dong Zhiyong.Jet Mechanics[M].Beijing:Science Press,2005:33 -40.)

[8] Delphine Lacanette,Anne Gosset,Stéphane Vincent,et al.Macroscopic analysis of gas-jet wiping:Numerical simulation and experimental approach [J].Physics of Fluids,2006,18(4):1-15.

[9]姜正连,吴彬,彭俊,等.用于控制带钢涂镀层边部厚度的可移动气刀装置[P].中国专利:200820057155,2008-12-31.

(Jiang Zhenglian,Wu Bin,Peng Jun,et al.A removable air knife device used to control the edge thickness of strip steel coatings[P].Chinese patent:200820057155,2008 -12-31.)