基于SEM的船舶产品研发企业RMS工程能力评价模型研究*

仇玲萍 李国胜 徐寒柳

(中国船舶重工集团第七二二研究所 武汉 430205)

1 引言

船舶产品研发企业的可靠性工程能力水平反映了该船舶产品研发企业在可靠性工程方面满足顾客要求的能力,可以有效度量该船舶产品研发企业的可靠性工作活动满足顾客需求的水平。对船舶产品研发企业评价可靠性工程能力是对其进行选择的一种有效方法,自我评价可靠性工程能力则可以为改进船舶产品研发企业自身的可靠性工作水平提供有效路径。因此对船舶产品研发企业的可靠性工程能力进行有效评估具有重大意义。考虑到船舶行业的特殊性,船舶产品还要求其具有高的维修性和保障性水平。将可靠性与维修性和保障性分开而单独评价可靠性工作水平已不能满足现代船舶产品研制单位的需要。

针对上述情况,本文作者曾经对组织的RMS工程能力评价方法进行研究[1],建立了组织的RMS工程能力模糊评价方法。但该方法建立的指标体系过于偏重可靠性技术指标,忽略了可靠性管理和可靠性组织对可靠性工作的影响,评价结果不够理想。因此本文基于中国某船舶产品研发企业RMS工程特点,结合IEEE可靠性标准委员会[2]的可靠性能力评价模型,将维修性和保障性融入其中,从RMS技术、管理、组织人员等方面提出了面向中国某船舶产品研发企业的RMSE-CEM,然后结合调查问卷数据,使用SEM对模型的有效性进行了验证,以其能够更加准确反映该船舶产品研发企业的RMS系统工程能力水平。

2 某船舶产品研发企业RMSE-CEM

2.1 RMS工程能力概念

RMS工程能力是指组织用于达到最终产品的RMS要求的实践活动以及这些活动满足RMS需求的效果的一种度量。RMS工程能力体现了组织对RMS工作的过程控制能力,反映了组织在RMS工程方面满足顾客要求的能力,可以有效度量组织的RMS工作活动满足顾客可靠性需求的水平。

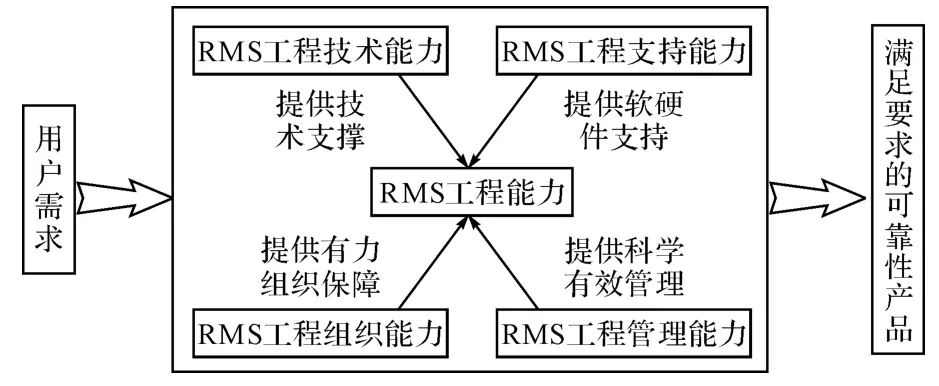

在船舶产品研制过程中,RMS工程活动的开展离不开技术、管理以及其他工具的支持。而技术和其他工具需要工程组织运用有效的管理手段组织实施,才能提高它们的使用效果,进而提高RMS工作的效率。因此,本文通过对该船舶产品研发企业的调查分析,根据RMS工程活动所涉及的领域,将RMS工程能力分为RMS工程组织能力、RMS工程管理能力、RMS工程技术能力和RMS工程支持能力,如图1所示。

图1 RMS工程能力分类图

2.2 RMSE-CEM 框架

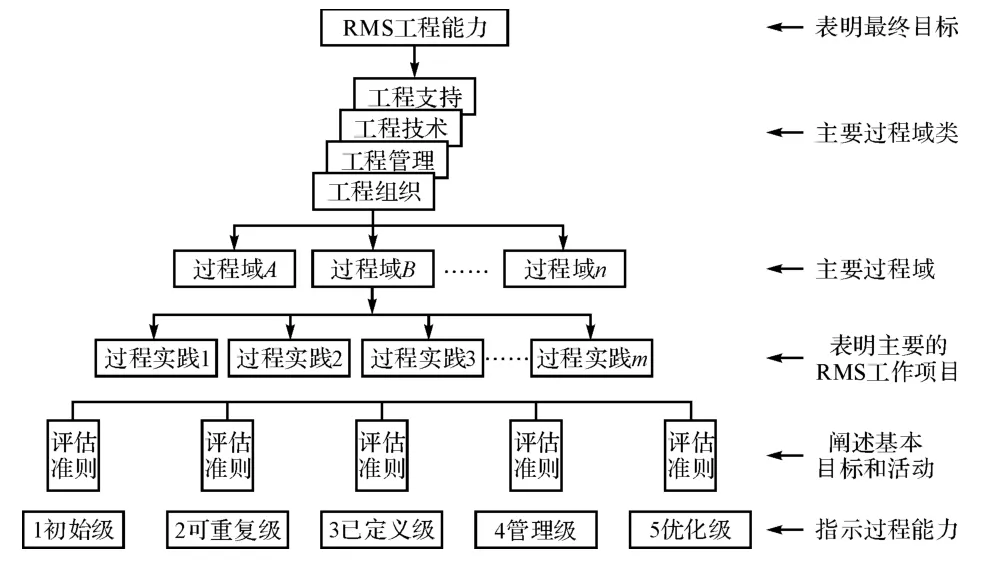

根据RMS工程能力包含的四个子能力建立RMSECEM。将RMSE-CEM的过程域分为四类过程域,即RMS工程组织、RMS工程管理、RMS工程技术和RMS工程支持。每一类过程域下面包含若干过程域,每个过程域下面包含若干实现自身目标的过程实践。每个过程实践和过程域包含五个能力成熟度等级,每一等级中都包含过程实践为实现该等级目标所需满足的一些基本目标和活动,即评价各过程实践能力成熟度等级的评价细则。限于篇幅,本文未将各评估细则详细列举。当某个过程实践在某一等级中的目标和活动全部得到满足时,该过程实践即达到这一成熟度等级。根据全部过程实践的能力成熟度等级逐步向上层集成,最终得到整个船舶产品研发企业的RMS工程能力成熟度等级。该模型专注于改善船舶产品研发企业的RMS工作过程,希望通过这种方式来最终获得RMS工程能力水平的提高。RMSE-CEM结构如图2所示。

图2 RMSE-CEM 结构

2.3 RMSE-CEM中的过程域和过程实践

过程域和过程实践是评价RMS工程能力的关键点,因此是确定RMS工程能力的重要基础。过程域和过程实践的确定要体现产品研制的实际情况,即在研制中哪些实践对RMS工程能力有积极影响。

RMS工程活动是一项复杂的系统工程活动,其能力评估也体现在诸多方面。考虑到RMS工程活动更多地需要在产品研制过程中开展,而生产制造阶段对船舶产品的RMS特性相对考虑较少,因此本文主要从产品研制阶段出发建立RMS工程能力指标体系。现有国家军用标准对装备研制过程中开展的RMS工作做出了明确要求[5~7],本文以国军标中规定的RMS工作项目为基准,结合IEEE可靠性标准委员会制定的可靠性能力标准和船舶产品研发企业RMS工作的特点,确定图3所示过程域和过程实践。

3 RMSE-CEM的有效性验证

任何测量工具的基本目标都是得到近似于真实值的测量值。在RMSE-CEM中,有很多变量不能直接测量,而只能使用一些与其相关的可观测变量(又称显在变量)来作为这些不可测变量(又称潜在变量)的标识。这些显在变量作为潜在变量的等价替代变量,能否真实可靠地反映潜在变量包含的信息?为了解决这个问题,本文使用结构方程模型(Structural Equation Modeling,SEM)来寻找各显在变量和潜在变量之间的关系,验证整个模型的有效性。结构方程模型主要通过引入潜在变量,来研究潜在变量之间的因果结构关系。因此采用该方法可以方便地研究每一个潜在变量和其显在变量集合之间的关系。

图3 RMSE-CEM过程域和过程实践

SEM将一些无法直接观测而又欲研究探讨的问题作为潜变量,通过一些可以直接观测的变量(指标)来反映这些潜变量,进而建立起潜变量之间的关系,即结构。SEM本质上是一种验证式的模型分析,它是从一种假设的理论架构出发,利用研究者所搜集的实证资料来设定潜在变量之间的关系,通过采集数据,验证这种理论假设是否成立的方法。要保证验证结论的可靠,构建具有良好信度和效度的测量指标至关重要。

此种验证就是比较研究者所提出的假设模型隐含的协方差矩阵与实际搜集数据导出的协方差矩阵之间的差异。

使用结构方程模型对船舶产品研发企业的RMSECEM的过程域和过程实践进验证的主要步骤如下:

1)模型设定。结构方程模型主要研究潜变量之间的结构关系,潜变量的设定是模型建立的基础。通过大量的文献检索和实证研究,根据已有理论基础,对RMS工程能力成熟度初始模型结构作如下假设:

H1:RMS工程组织为RMS工程技术的实施提供有力的组织保障,即RMS工程组织除了直接影响目标变量RMS工程能力外,还影响RMS工程技术的实施,对RMS工程技术和RMS工程能力有正面影响。

H2:RMS工程管理则为RMS工程技术的实施提供科学有效的管理,即RMS工程管理除了直接影响目标变量RMS工程能力外,还间接通过影响RMS工程技术的实施来影响RMS工程能力,同RMS工程能力和RMS工程技术正相关。

H3:RMS工程支持则为RMS工程技术的开展和实施提供软硬件方面的有力支持,并直接影响RMS工程能力,即RMS工程支持对RMS工程能力和RMS工程技术产生正向作用。

H4:RMS工程技术则在其他三项过程域类的作用下为高RMS水平产品的研制过程提供先进的技术支持,即RMS工程技术本身也作为中介变量来影响目标变量RMS工程能力,对RMS工程能力有正面影响。

H5:RMS工程组织对RMS工程管理有正向影响,即组织能力水平上升时,管理能力也会一定程度的上升。

H6:RMS工程支持对工程管理有正向影响,当组织的软硬件工具设备及知识管理水平上升时,组织的工程管理水平也会上升。

H7:每个过程域类下面的过程域对其上层过程域类产生正向影响。

根据以上假定,初步建立如图4所示的RMS工程能力评价指标体系的初始结构模型。

说明:为简洁起见,该结构方程模型没有显示测量模型。

图4 RMSE-CEM初始结构方程模型

2)数据收集。制定调查问卷,收集数据。参与调查的人员主要是从事可靠性工作的设计人员、研发人员和一些其他相关工作人员。样本量的要求可以参考相关统计理论分析。通常使用结构方程模型分析设定的初始模型时,基于χ2检验的有效性,适宜的样本量应该在100~200之间。本次调查问卷共发放185份,共回收有效问卷173份,问卷有效率达93.51%。

3)初始模型的SEM分析。在SEM中,通过参数估计,求出使样本方差—协方差矩阵S与理论模型方差—协方差矩阵Σ的差异最小的模型参数。如果理论模型结构对于收集到的数据合理,那么样本方差—协方差矩阵S与理论模型方差—协方差矩阵差别不大,残差矩阵(Σ-S)各个元素接近于0。拟合指数正是基于这一思想构建。如果模型拟合不好,需要根据相关领域知识和模型修正指标进行修正。

表1 拟合指数[9]

根据步骤1)的理论假设,对船舶产品研制单位的RECEM的初始SEM进行拟合度验证,结果见表2。从表中结果可以看出,各项拟合指数基本符合要求,因此从拟合度来看初始模型能够接受。

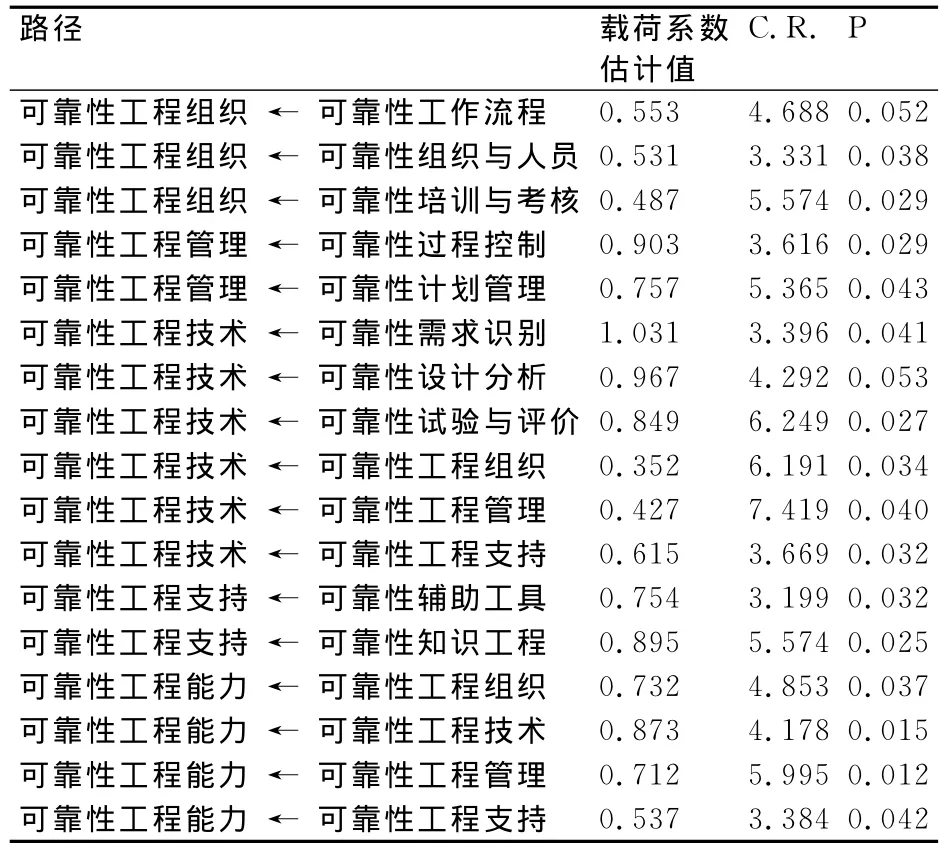

初始模型进行拟合优度验证后,还需对路径载荷系数进行显著性检验,路径载荷系数体现了路径连接的两个变量间的作用大小。显著性检验时,原假设为载荷系数为0,即变量间不相关。AMOS利用统计量C.R.(Critical Ratio,为Z统计量)及C.R.的统计检验相伴概率P进行路径载荷系数的显著性检验。一般设定P的标准是0.05,P小于0.05表示拒绝原假设,没理由认为对应的路径载荷系数为0。RMSECEM的标准化路径载荷系数检验结果如表3所示。

表2 RMSE-CEM的拟合度检验

表3 RMSE-CEM的标准化路径载荷系数显著性检验

从表中结果可以看出,各标准化路径载荷系数的P值尽管有些大于0.05,但基本都在0.05附近,在95%的置信水平下基本可以认为相应路径存在,并且各路径载荷系数均为正,即表示变量之间正相关关系,与假设吻合,因此可以认为原始模型的路径设置合理。

通过以上步骤,对RMSE-CEM各子部分以及整体分别进行有效性验证,验证结果可以看出,初始模型整体设计基本合理,可以接受。同时通过SEM分析获得的各变量间的路径载荷系数可以作为变量的相对权重,为后期进行船舶产品研制单位RMS工程能力评价提供帮助。

4 结语

有效评价船舶产品研发企业的RMS工程能力水平一方面对单位自身改进RMS工程能力水平,提高自身的RMS技术、组织和管理水平具有重要意义,另一方面对选择供应商也有重要帮助。本文基于中国某船舶产品研发企业RMS工程能力评价案例,对IEEE可靠性标准委员会的可靠性能力评价模型进行改进,将维修性和保障性融入其中,综合考虑RMS技术和管理,提出了面向中国某船舶产品研发企业的RMSE-CEM,运用SEM对RMS工程能力评价指标体系的有效性和合理性进行了验证,为进一步研究船舶产品研发企业的RMS工程能力评价提供了一种思路,具有一定的使用价值。

[1]Li Guosheng,Pan Xing,et al.Research of Organizational RMS Engineering Capability Assessment Method[C]//The 5th IEEE International Conference on Management of Innovation and Technology,Singapore,Jun 3-4,2010.

[2]IEEE Standards Committee.IEEE Standard for Organizational Reliability Capability[S].

[3]Sanjay Tiku,Michael Pecht.Reliability Capability Assessment Methodology[C]//Proceedings of IMAPS Brazil 2003,the International Technical Symposium on Packaging,Assembling and Testing&Exhibition,Campinas-SP,Brazil,August 6-8,2003.

[4]GJB450A.装备可靠性工作通用要求[S].GJB450A,General requirements for equipment reliability.

[5]GJB368B.装备维修性通用大纲[S].GJB368B,Maintenance of general outline.

[6]张瑛,王惠文.结构方程模型在系统综合评估指数中的应用[J].北京航空航天大学学报(社会科学版),2008,21(1):10-12.

[7]荣泰生.AMOS与研究方法[M].重庆:重庆大学出版社,2009.

[8]罗国勋.质量管理与可靠性[M].北京:高等教育出版社,2005.

[9]牛芳.新产品开发决策的评价体系分析[J].机械管理开发,2006,2(4):32-34.

[10]胡俊达.电子产品系统维修性管理与可靠性的关系之探讨[J].可靠性分析与研究,2004(7):59-61.