多目标比例车体振动试验台的结构设计*

张 盈,缪炳荣,梅 翔,李 伟,朱少成

(西南交通大学 牵引动力国家重点实验室,四川成都610031)

随着高速铁路的快速发展,轨道车辆车体结构的轻量化和抗疲劳性能的设计要求越来越高[1-2]。但是进行整车结构线路动应力试验和振动测试费用非常高昂,而利用比例车体可以更好地研究车体结构的不同截面尺寸以及不同质量、材质和结构强度、刚度等设计参数下的车辆减振特性。M.Kozek,C.Bilik等[3]采用 MATLAB/Simulink工具对1∶10地铁车体结构比较不同的减振措施。Taodao Takigami等[4]采用1∶5的日本新干线地铁模型,利用压电元件对大型铁路车辆的弯曲振动进行研究,提出抑制比例车体模型一阶弯曲的方法。另外,Kotaro Ishiguri等[5]采用1∶12的比例车体模型,对车辆的三维弹性振动问题进行分析,进而提出减少弹性振动的方法。国外对于比例车体的研究主要是针对舒适度进行的,且设计简单,试验方式单一。针对上述问题,设计了一种新的比例车体试验台。可以采用锤击法或激振器法进行结构模态试验。通过激振器法(或锤击法)测得比例车体结构的频响函数,进行数据处理分析后得到比例车体的模态参数及结构振型,然后对车体结构进行动态性能评价,且可以在试验分析结果的基础上研究结构轻量化和尺寸优化所带来的结构强度和刚度的等效问题。限于篇幅,本文主要针对比例车体试验台的结构设计和分析进行详细的阐述。

1 试验台简介

1.1 试验台的功能用途

利用该试验台可以根据线性和非线性振动理论,通过结构模态试验研究车体激励、系统和响应三者之间的关系,并在模态分析结果的基础上对比例车体的共振频率、阻尼、振型等进行进一步分析。该结构模态试验是利用专业振动分析软件(So Analyser)进行试验和数据处理分析,并得到比例车体结构的频率、振型和阻尼等[6]模态参数。通过这些模态参数可对比例车体进行动态性能评估。同时,结合现代结构模态测试理论,可以详细研究车体结构的动态特性和车体抗疲劳特性之间的关系和作用机理。而且在物理参数模型的基础上,可以进一步进行载荷识别和灵敏度分析,进而实现结构的参数识别和优化。另外,根据试验获得的动态特性和结果,可以对车体结构比例缩小后的刚度和阻尼进行等效性研究。在等效性研究的基础上,可以进一步研究车体结构的振动传递性和结构的载荷作用。

1.2 试验系统介绍

试验系统由振动试验台、比例车体、信号发生器、功率放大器、激振器、传感器、信号线以及信号采集系统和分析软件等组成,如图1所示。根据文献[7]中关于模态试验测点的布置原则,即测点的数目取决于所选的频率范围、期望的模态数以及所关心结构的区域;为减少漏掉模态的机会,测点均匀分布较好。由于主要研究该比例车体的前三阶模态,因此在比例车体上选取7个截面进行测点布置,如图1所示。

图1 振动试验台模态试验的系统组成

2 结构设计

在进行比例车体试验台的设计过程中,采用车体的比例是1∶8,如图2所示为比例车体振动试验台组成。比例车体的悬挂是靠与吊架相连接的软弹簧来实现的。该试验台长约4 000mm,宽约1 040mm,高约2 000 mm。

图2 1∶8比例车体振动试验台

下面介绍比例车体试验台各部分的功能和作用。(1)端部吊架可以方便的调节比例车体的高度,实现了水平结构的微调和激振器的安全连接;

(2)中间吊架可以实现双向移动,实现对比例车体的第2种吊挂支撑方式,实现车体结构扭转模态的试验和分析,并且可以通过中间吊架的移动来调节支撑点位置;

(3)安装的多个激振器,可以实现单点、多点激励的模态试验和分析。

2.1 端部吊架

端部吊架是由底座、丝杠传动机构、竖架、方管悬臂梁、吊环以及钢板尺等组成。底座由6块钢板和一块大理石板组成。6块钢板通过焊接连接在一起,大理石板是通过螺栓固定在钢板上。在钢板上覆盖大理石板,可以起到增加底座重力和隔振的作用[8]。丝杠传动机构通过滑块与方管悬臂梁联系起来,实现悬臂梁与丝杠的同步升降。

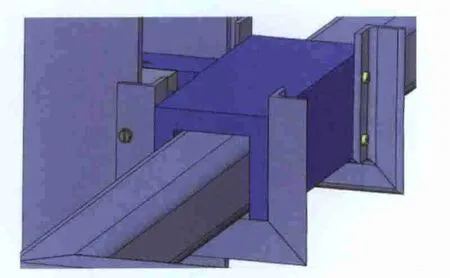

方管悬臂梁由3段方管焊接而成。由于1∶8比例车体采用实际动车组的车体材料,其质量大约40~50kg左右,根据标准GB/T 6728,选择40mm×40mm×4mm Q235方管,其质量为4.68kg/m。在实际使用当中,为了灵活应用,我们可以在悬臂梁上按一定的间隔开几个螺纹孔。竖架是由10#等边槽钢和两块钢板焊接而成的。方管悬臂梁与竖架的连接方式,如图3所示。

图3 方管悬臂梁与竖架的连接方式

端部吊架与比例车体之间采用的是刚度和阻尼都很小的弹簧悬挂的自由支撑方式,如图2所示。为降低弹簧对模态测量结果的影响,将支撑点选在比例车体结构所关注的节点附近,并使结构的连接点处于或接近于尽可能多的模态节点上,将比例车体的自由支撑体系与所关注的模态主振动方向正交。

2.2 中间吊架和激振器底座

中间吊架主要是由钢板、等边角钢、槽钢等组成。它是一种框架结构,通过焊接实现各部件之间的连接。顶部槽钢和侧面等边角钢上的孔是为了便于布置信号线。

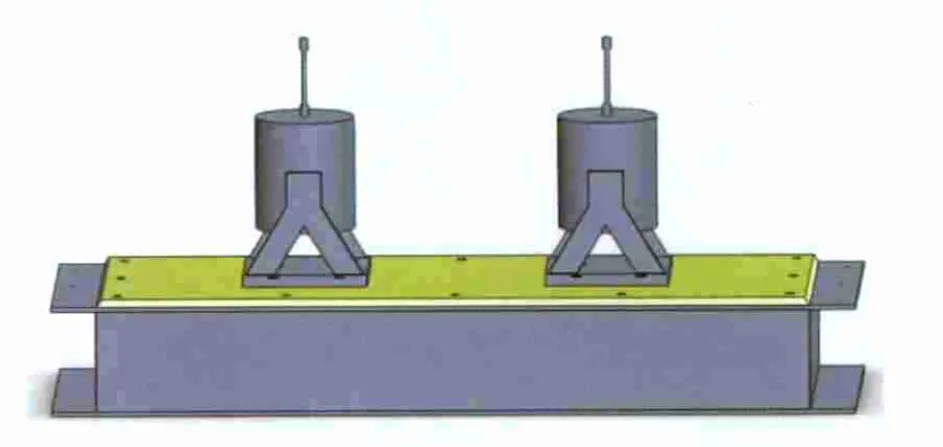

激振器底座如图4所示,由底座和激振器组成。该底座与吊架底座类似,也是由焊接的6块钢板和大理石组成。两个激振器通过螺栓固定在大理石板上。

图4 激振器底座

2.3 底架

底架与两端吊架、底架与中间吊架、底架与木托架连接,以及底架与激振器底座都是采用螺栓连接。这样可以使激振器底座和中间吊架在试验时,可以根据实际测试位置进行调节,这给试验带来了可操作的灵活性。同时,这样可以使试验台实现快速、高效的拆卸,并且试验台的每个部分都可以由一个人来完成。

底架由槽钢、等边角钢、保护板和钢板等组成。槽钢与两端钢板采用角钢和螺钉连接,并可以保证足够的强度和刚度。为了防止试验操作人员在试验时受到伤害,在底架两端添加4个保护板。

3 结构强度分析

多目标比例车体振动试验台,在实际应用过程中,实际上是利用端部吊架或是中间吊架起着主要支撑受力作用。因此在进行强度分析时,只对吊架关键部件进行强度分析。

3.1 力学模型

如图2所示,比例车体在一阶振型节点位置上横放两根打孔的钢棍,这两根钢棍的4个端点由4根弹簧拉向方管悬臂梁。根据车体吊挂方式,建立如图5所示的力学模型。

假设比例车体处于理想状态,α1=α2=α3=α4=α,且F1=F2=F3=F4=F,根据设计振动试验台的几何关系,可以得到α的范围是[33°,78°],建立如下力学平衡方程:

根据文献[9]中提出的车体结构设计要求,车体加速度为0.2g。由于实际条件的限制,比例车体采用的是CRH380型高速列车的车型,比例车体的自重约50kg。多种车型有待于以后的研究。通过计算得到最大的力Fmax=270N。

3.2 端部吊架和中间吊架的有限元分析

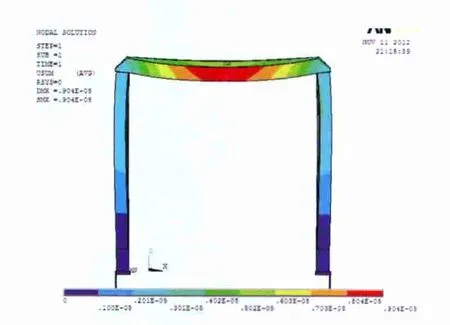

由于多目标比例车体振动试验台在进行振动试验过程中,主要受力部件是吊挂比例车体的吊架,所以在使用ANSYS软件进行分析时,只针对吊架进行分析。同时,在进行有限元分析时,对端部吊架模型进行简化。在建模完成后,分别对端部吊架和中间吊架进行有限元分析,分别得到如图6、图7所示有限元分析图。

从有限元分析中,可以得到端部吊架最大应力为76.553MPa,最大位移0.293×10-8m;中间吊架最大应力为2.61MPa,最大位移为0.904×10-5m。由于76.553MPa<235MPa,且2.61MPa<235MPa,所以这两种支撑吊挂方式是符合强度要求的。

图6 端部吊架有限元分析图

图7 中间吊架有限元分析图

4 结论与展望

本文针对多目标比例车体振动试验台进行结构设计,通过对关键结构部件进行详细的有限元分析,说明该试验台的结构强度是可以满足试验分析需要的。论文的后续工作主要集中在比例车体结构的试验数据的采集和分析,以及结构等效性和抗疲劳特性等研究。

[1]缪炳荣,张卫华,肖守讷,金鼎昌.机车车辆车体结构动应力计算方法[J].交通运输工程学报,2007.12(6):17-20.

[2]Pelle Carlbom Carbody and Passenger in Rail Vehicle Dynamics[D].Stockholm:Railway Technology Department of Vehicle Engineering Royal Institute of Technology,2000.

[3]M.Kozek,C.Bilik and C.Benatzky.A PC-based multi purpose test bed environment for structural testing and control[C].Proceedings of the REV2006Conference,Maribor,Slovenia,29-30June 2006.

[4]Taodao Takigami,Takahiro Tomioka and Joel Hansson.Vibration Suppression of Railway Vehicle Carbody with Piezoelectric Element[J].Journal of Advanced Mechanical Design systems and Manufacturing,2007,1(5):649-660.

[5]Kotaro Ishiguri,Yukinori Kobayashi,Takahiro Tomioka and Yohei Hoshino.Vibration Analysis of Railway Carboy Using a Shell Model[J].Journal of System Design and Dynamics,2008,2(1):93-104.

[6]张力.模态分析与实验[M].北京:清华大学出版社,2011.

[7]白化同,郭继忠 译.模态分析理论与试验[M].北京:北京理工大学出版社,2001.

[8]M.Kozek,C.Bilik,and C.Benatzky.A pc-based flexible solution for virtual instrumentation of a multipurpose test bed[J].International Journal of Online Engineering,2006,2(4):1-6.

[9]Standard Specifications for Urban Transit Unit,Bull.of Min.of Con.and Transp.of Kor.Govern,(in Korean)[S],No.1998-53(1998):173-182.