CFRP 约束高强混凝土方柱机敏特性的试验研究1

卢 明 王震宇

1)中国石油天然气勘探开发公司,北京 100034

2)哈尔滨工业大学土木工程学院,哈尔滨 150090

前言

近年来,碳纤维片材加固混凝土结构技术发展迅速,外包碳纤维使柱构件的混凝土处于三向受压状态,可较大幅度地提高构件的承载力和抗震性能。国内外研究表明,碳纤维片材CFRP(Carbon Fiber Reinforced Plastic)除了具有优良的力学性能和耐久性外,还具有比较好的导电性。对于CFRP传感特性的研究,主要是监测碳纤维电阻的变化,进而得出CFRP内部碳纤维丝的断裂情况,国内外许多学者研究了碳纤维制品的电阻测试方法。早在1989年,Schulte(1989)首先提出采用D.C.(Direct Current)电路测量技术测量电阻变化的方法,来分析CFRP的横向或纵向裂缝、分层破坏等各种破坏形式;Ceysson等(1996)分别利用电阻信号和声发射信号研究了CFRP自身的破坏机理,研究表明电阻信号可以在线监测CFRP的纤维断裂、基体破坏以及纤维板的分层;Seo等(1999)通过在碳纤维板表面粘贴电极的方法来研究材料的疲劳累积损伤,并利用神经网络研究了电阻变化率与疲劳寿命及刚度降低之间的关系;Park等(2002)利用D.C.电路测试方法对不同宽度和电阻标距的环氧树脂基碳纤维束力电本构关系进行了试验研究,充分说明了CFRP具有良好的感知功能。利用碳纤维的电阻变化来监测构件内部的损伤发展,从而形成具有损伤自监测功能的外包碳纤维机敏高强混凝土柱组合构件,目前对于此领域的研究还较少。

为分析碳纤维约束混凝土构件中各层碳纤维的受力特征、破坏顺序、共同工作程度,探讨约束应力沿周向的分布特点,揭示外包碳纤维增强混凝土力学性能的机理,本文开展了碳纤维约束高强混凝土棱柱体的单轴受压试验,考察利用碳纤维的力电特性,监测混凝土的损伤程度和构件破坏位置,从而形成具有损伤自监测功能的外包碳纤维机敏高强混凝土柱组合构件的可行性。

1 碳纤维约束高强混凝土机敏特性试验

1.1 试验准备

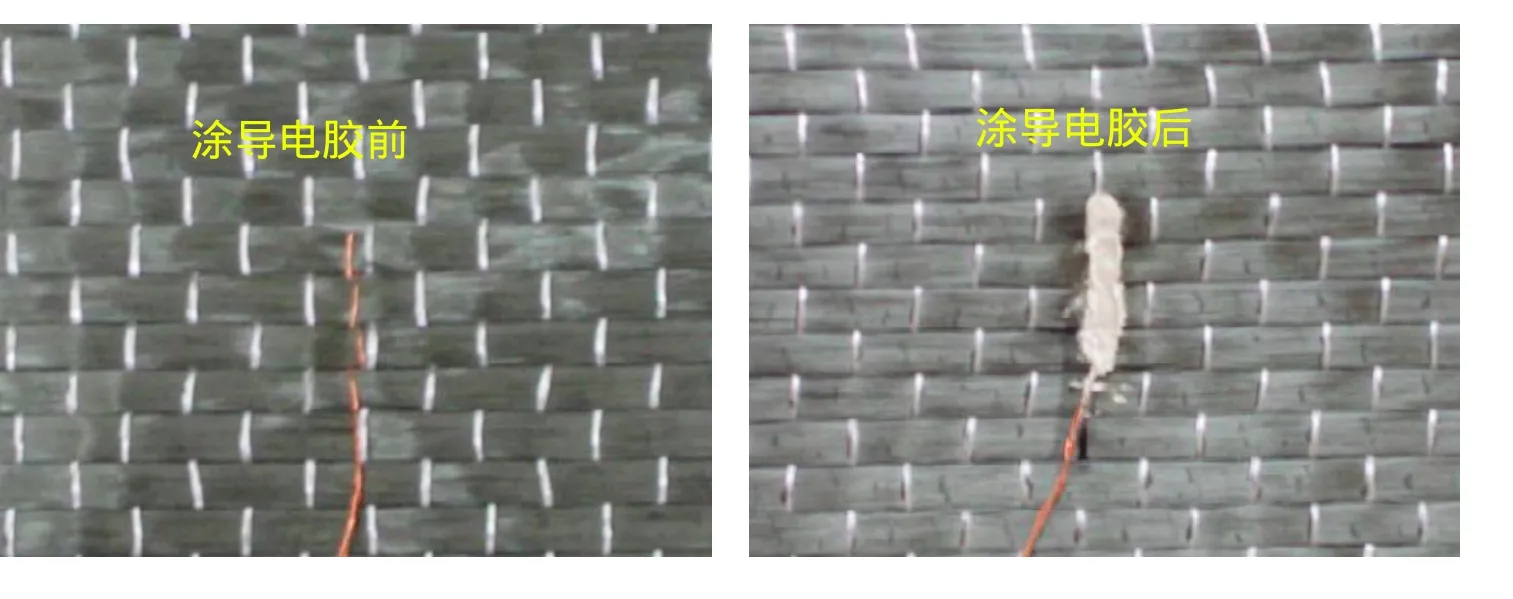

试验所用电极为铜丝电极(课题组已应用此电极对碳纤维布的力电特性做过试验),而不是以往所用的铜箔电极(周文松,2005),电极的幅宽分为两束、四束和十二束碳纤维。铜线电极的制作方法是:铜线电极采用沿碳纤维布原构造线缠绕编织形式,同时,在电极的外层涂上一层银粉导电胶,避免环氧树脂胶与电极接触影响电极的导电性,如图1所示。

图1 电极制作详图Fig. 1 Detail drawing of making electric pole

1.2 试件工况

试件的编排主要考虑了混凝土试件的强度、碳纤维的包裹层数、电极的幅宽及布置位置,以考察不同工况下电极的监测效果及与混凝土试件的协同工作程度,试件工况如表1所示。

表1 试件工况Table 1 Specimen work condition

续表

1.3 电极布置

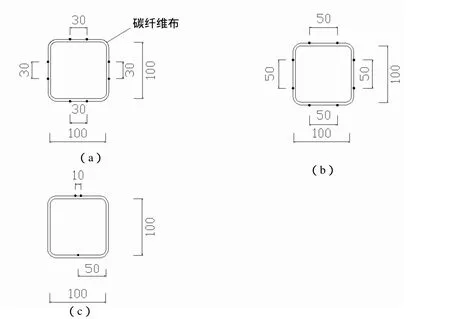

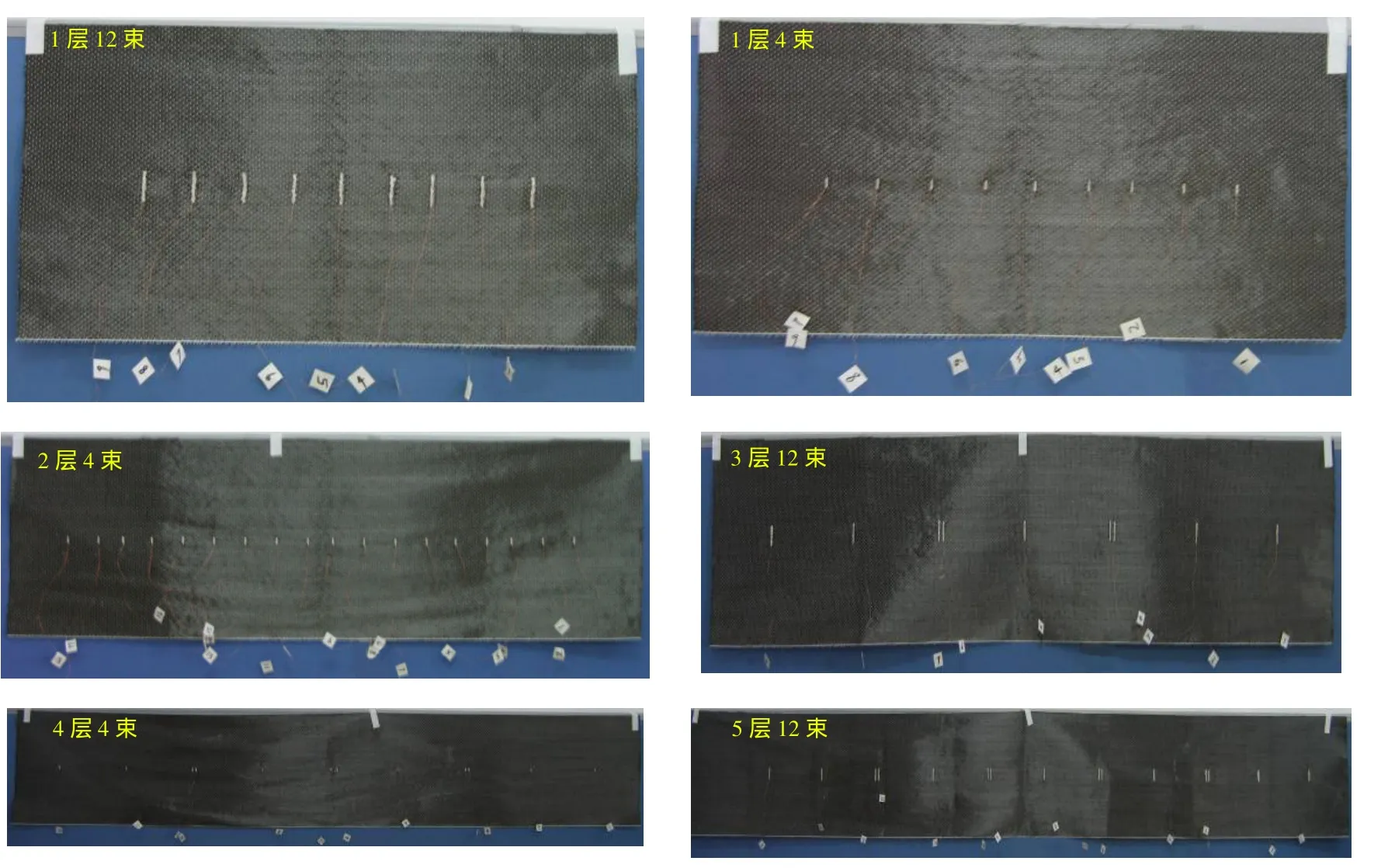

试验的电极布设方案共3种,如图2所示,其中方案1所监测到的碳纤维电压并无明显变化,所以其平面图在图3中并未给出。电极平面布置如图3所示。

图2 电极布设方案Fig. 2 Electric pole layout scheme

方案1:在试件各个面的中部布置一对电极,电极间距为30mm,缠绕两束纤维,如图2(a)所示(所有方案每一层碳纤维布的电极布置方式相同)。

方案2:在试件各个面的中部布置一对电极,电极间距为50mm,缠绕四束纤维,如图2(b)所示。

方案 3:在试件一个基面上布置一个电极,在其对面中部布置一对电极,电极间距为10mm,缠绕十二束纤维,如图2(c)所示。

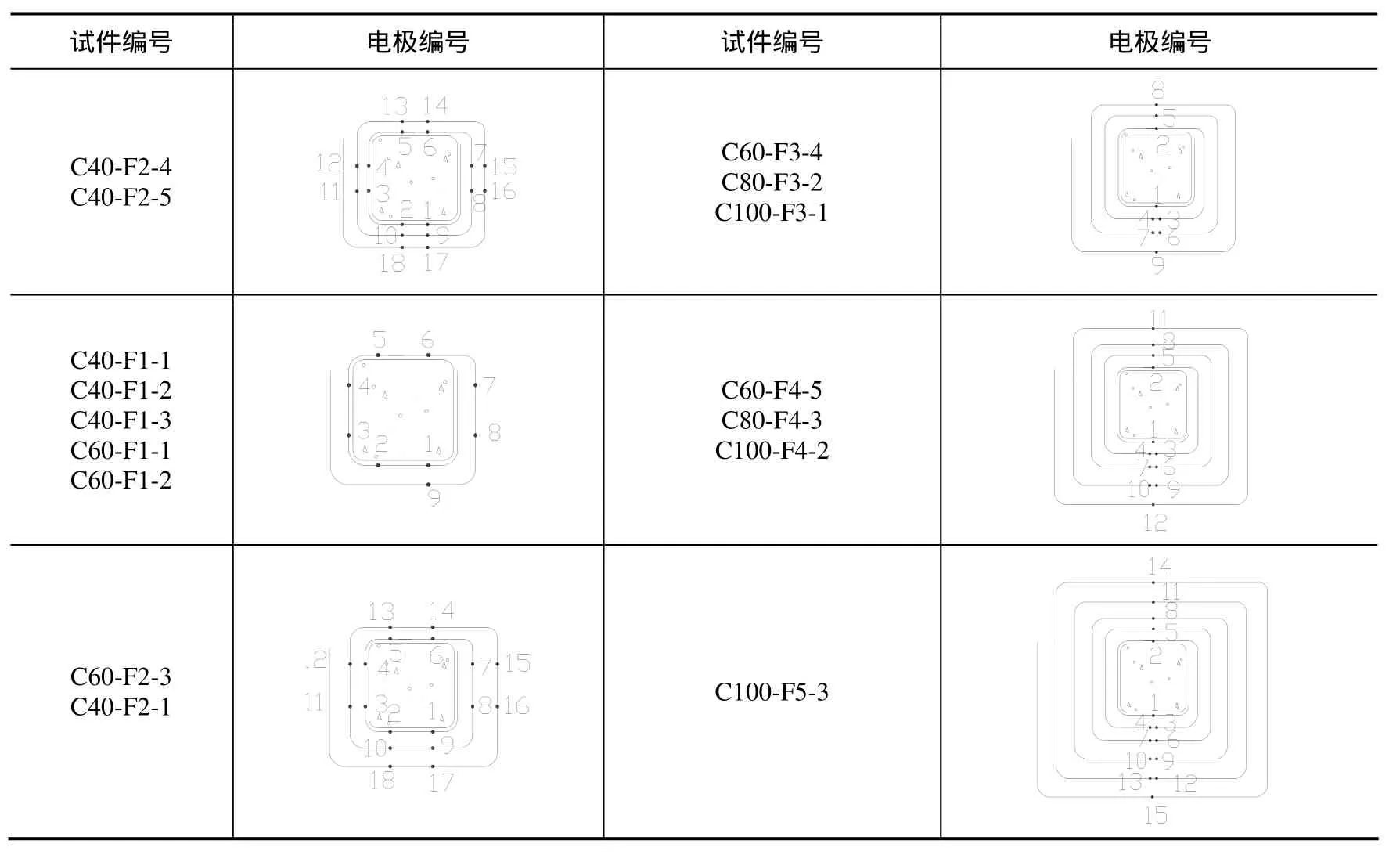

试验的电极布置方案较多,为了方便介绍和分析监测数据,将试件编号与电极编号列于同一表中,如表2所示。

图3 电极平面布置图Fig. 3 Layout drawing of electronic poles

表2 电极编号Table 2 Numbering of electric pole

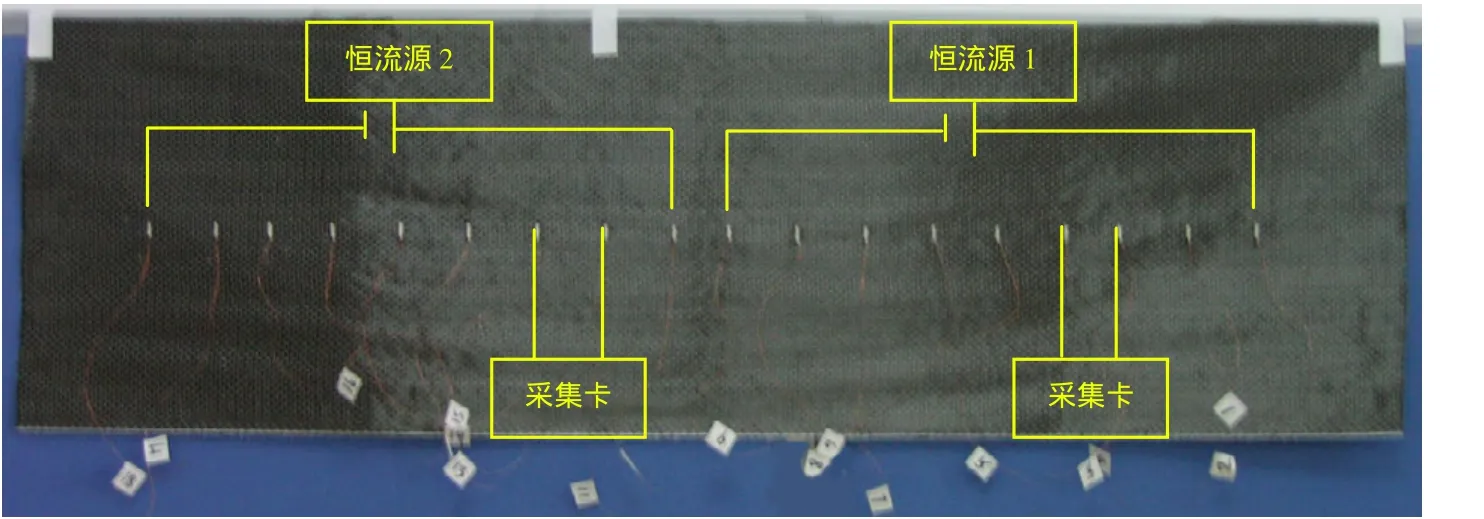

1.4 碳纤维电阻采集

试验采用的是恒流源供电方法:每一层的所有电极间电阻形成串连电路,在固定电流的情况下,由于碳纤维布应变的变化,导致两个电极之间电压的变化,从而得到电阻的变化。试验每一层碳纤维布的电极用一个恒流源供电,下面以两层碳纤维布为例介绍电极连接方法,如图4所示。

图4 电路连接图Fig. 4 Circuit diagram

试验过程中,试件的应力-应变数据通过MTS试验机的采集系统自动采集,电压变化数据则通过Labview程序语言编制的采集系统自动采集。数据采集过程中应该注意的是,试验开始时应同步采集试验机采集系统采集的力-位移曲线和由 Labview程序语言编制的采集系统采集的电压-时间曲线,这样才能方便以后的数据处理。

2 试验结果及分析

利用上述碳纤维布的自感知监测系统(软件和软硬件的集成),对碳纤维的传感特性进行试验。由于包裹混凝土试件时,采用的是现场手工浸润碳纤维布,所以就必然会带来一定的误差和离散性,而且在制作电极的过程中,铜丝的穿引、导电胶的涂抹等方面均存在手工制作工艺上的误差,这就使试验结果相对离散,所以利用包裹试件外部的碳纤维作为构件局部监测的传感元件,目前还只能定性的对混凝土内部进行监测和判断其损伤程度。因此,在下面介绍和分析监测数据时,只定性的对碳纤维监测结果进行总结和分析。

2.1 幅宽为两束的电极监测结果及分析

两束电极在加载过程中以及最后破坏时,监测到的电阻变化率普遍很小,分析其原因可能是由于电极的幅宽较小。而内部混凝土在受力时,较大的破碎区域并未在这两束电极所监测的区域,碳纤维受力较小,所以采集到的电阻变化率很小,而且规律性不强。所以在以后的试验中主要采用的是四束和十二束电极来做监测试验,因为这两种电极较两束电极的幅宽大,监测的区域也比较大,测得的电阻变化率也就比两束的电极大。

2.2 稀释剂对试验结果影响

试验中除C40-F1-2和C40-F1-3试件使用的环氧树脂中添加了2.5%的活性稀释剂以外,其他试件未加稀释剂。

2.2.1 对力学性能的影响

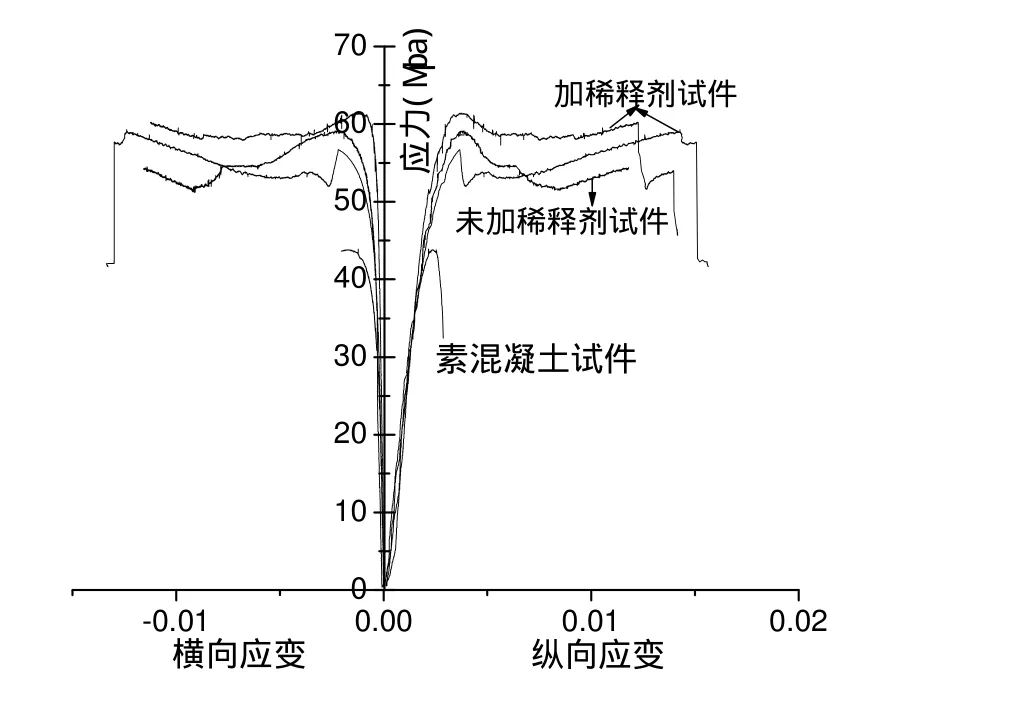

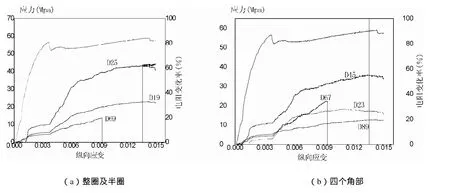

加稀释剂后,试件与未加稀释剂试件的应力-应变曲线对比如图5所示。

图5 稀释剂对碳纤维包裹混凝土力学性能的影响Fig. 5 Influence of liquefier on the mechanical property of concrete wrapped CFRP

从图5可以看出,添加稀释剂的试件C40-F1-2和C40-F1-3,在达到峰值应力后下降段较短,之后又呈上升趋势。极限应力、极限应变与未加稀释剂的试件C40-F1-1相比,都有明显提高,极限应力分别提高了1.11%和3.83%,极限应变分别提高了21.71%和3.73%。这是由于加了稀释剂的环氧树脂流动性有所增强,对碳纤维的浸润性也随之提高,改善了碳纤维界面间的粘结性能,使碳纤维的整体工作能力得到增强(Park等,2002),碳纤维对混凝土的约束强于未加稀释剂的试件,力学性能随着约束增强,得到进一步提高。

2.2.2 对监测效果影响

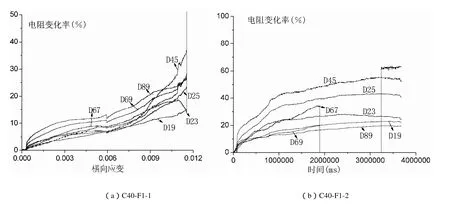

加稀释剂后,试件与未加稀释剂试件的碳纤维监测结果对比如图6所示,图中D后面的数字代表电极标号。

图6 C40-F1-1试件与C40-F1-2试件横向应变与电阻变化率关系对比Fig. 6 Comparison of Poisson ratio and electric resistance change ratio between C40-F1-1 and C40-F1-2

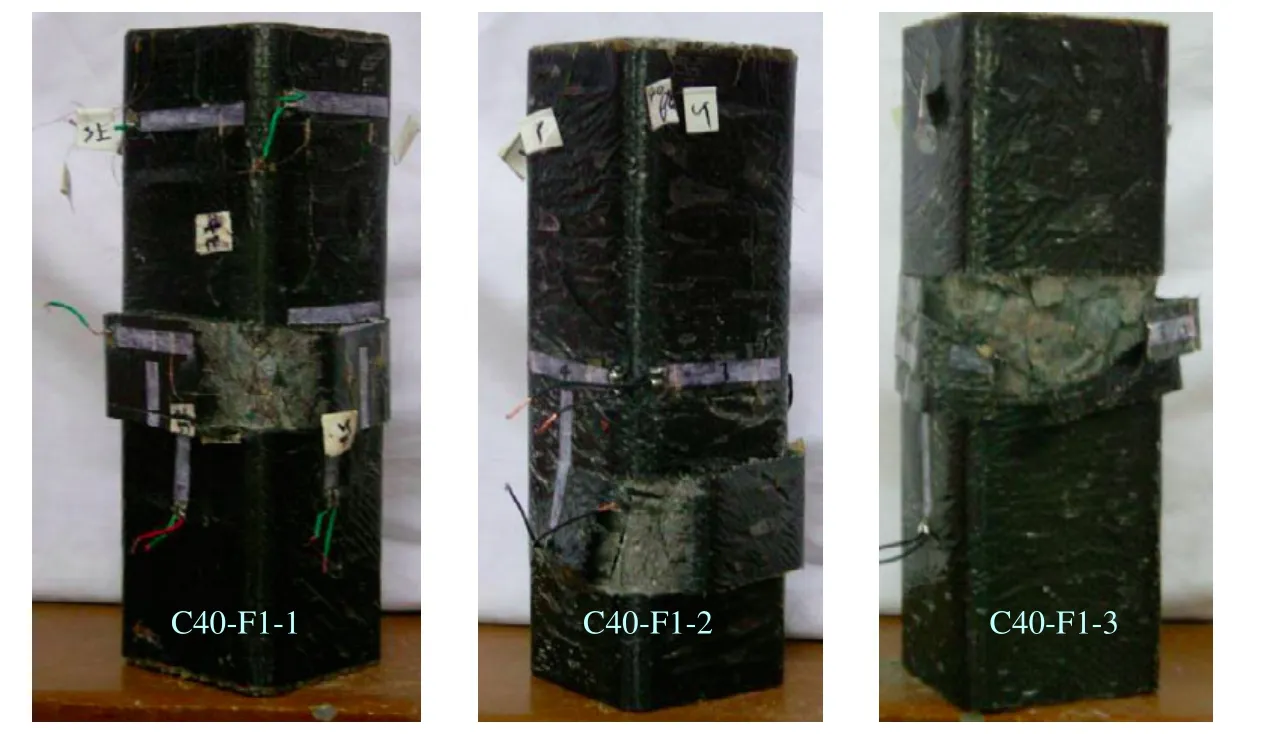

从图6可以看出,加稀释剂的试件C40-F1-2各测点的电阻变化率普遍大于未加稀释剂的试件C40-F1-1。其中,C40-F1-2试件碳纤维的电阻变化最大的位置为D45测点处,电阻最大变化率为55.14%;而C40-F1-1也为D45测点处,电阻最大变化率为42.84%,电阻变化率提高了12.3%。而且在同样为1500μξ时,加稀释剂的碳纤维电阻变化率在3%—16%之间,未加的碳纤维电阻变化率在2%—8%之间,说明在加稀释剂后,很好地改善了碳纤维的感知特性。另外,两个试件的D45电极测得的电阻变化率较大,与实际试件在这两个测点所在角部破坏相符,如图7所示。

图7 C40-F1-1和C40-F1-2混凝土试件破坏情况Fig. 7 Damage condition of C40-F1-1 and C40-F1-2 specimen

图8 C40-F1-2试件应力-应变曲线与碳纤维电阻变化率的关系Fig. 8 Relationship between stress-strain curves of C40-F1-2 and electric resistance change ratio of carbon fiber

将试件C40-F1-2碳纤维的电阻变化率与纵向应力-应变关系画于同一图中,如图8所示。从图8可以看出,碳纤维电阻的变化具有一定的规律性,所有测点在试件的弹性阶段,随纵向应变增加。在 1500μξ之前,电阻变化较小,基本不变;而过了弹性阶段,内部混凝土开始产生不可恢复裂缝时,碳纤维开始受力,电阻变化率增加,但增加非常缓慢,基本保持水平,说明此时碳纤维内部的断裂较少或者基本没有断裂,电阻的增加只是由于碳纤维被拉长、横截面面积减小造成;此过程持续到混凝土屈服之后,内部大范围被压碎时,此时碳纤维的应变为2800μξ左右,如图8(b)所示。碳纤维理论上还没有发生断裂(6000μξ之前)(周文松,2005),但之后碳纤维的电阻变化率增加的速度开始加快,应该是由于混凝土角部破碎的混凝土将碳纤维割破,导致其电阻变化率开始显著增加。最后破坏是由于角部碳纤维被拉断,也就是D45测点所监测的区域,其电阻变化率也一直大于其他测点,这与实际情况吻合。经过以上对比,稀释剂可以显著提高碳纤维的电阻变化率,而且电阻变化率具有一定规律性,可以定性的判断试件的破坏位置以及混凝土内部破碎程度。

2.3 电极幅宽对监测效果影响

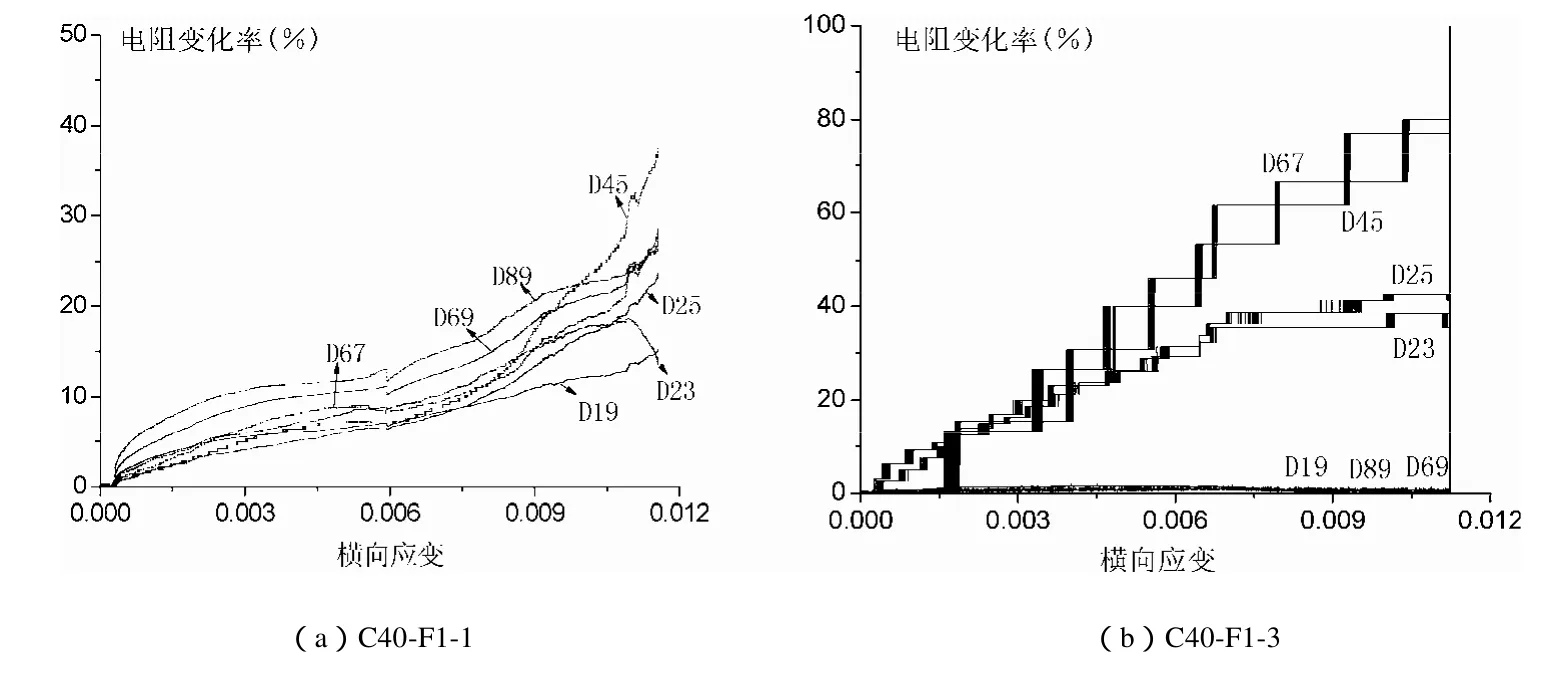

对于两束的电极前面已经介绍过了,下面对四束和十二束的电极监测结果进行对比,如图9所示。

对于十二束的电极,电压呈跳跃性增长,如图9(b)所示。分析原因应该是由于电极幅宽较宽,电极标距范围内的碳纤维容易粘结为整体,断裂时,相对于四束的电极,受力较大的地方断裂范围较大,受力较小的地方则变化较小,所以电阻呈跳跃性增长,其电阻变化率也由于其幅宽较宽而大于C40-F1-1试件。C40-F1-3试件的破坏并未在角部,而是在电极D56所在基面上,位于D45监测的区域内,如图9所示,所以D45、D67测点电阻的变化率较大,最大电阻变化率为80.12%,较C40-F1-1提高了37.28%,碳纤维电阻的变化率与其应变基本呈线性关系。其他电极由于未在破坏面上,所以电阻基本没有变化,如图9(b)所示。

图9 C40-F1-1试件与C40-F1-2试件碳纤维电阻变化率与横向应变的关系Fig. 9 Relationship of electric resistance change ratio of carbon and lateral strain between C40-F1-1 and C40-F1-2

经过以上对比发现,四束电极较十二束电极测量结果相对稳定,最大电阻变化率在加稀释剂后可达55.14%,而且随纵向应变增加,具有一定的规律性,能够揭示内部混凝土的破碎程度及破坏位置。十二束电极电阻最大变化率较大,为80.12%,但电阻变化呈跳跃性增长,结果相对离散。

2.4 层与层间电极监测结果对比

对于包裹层数较多的试件,每层都布置了电极,且都采用单独的恒流源供电,用以监测每层碳纤维布的受力情况以及各层碳纤维布破坏的先后顺序和共同工作程度。

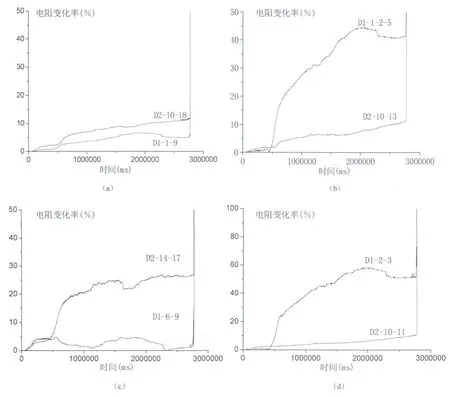

2.4.1 两层碳纤维布监测结果对比

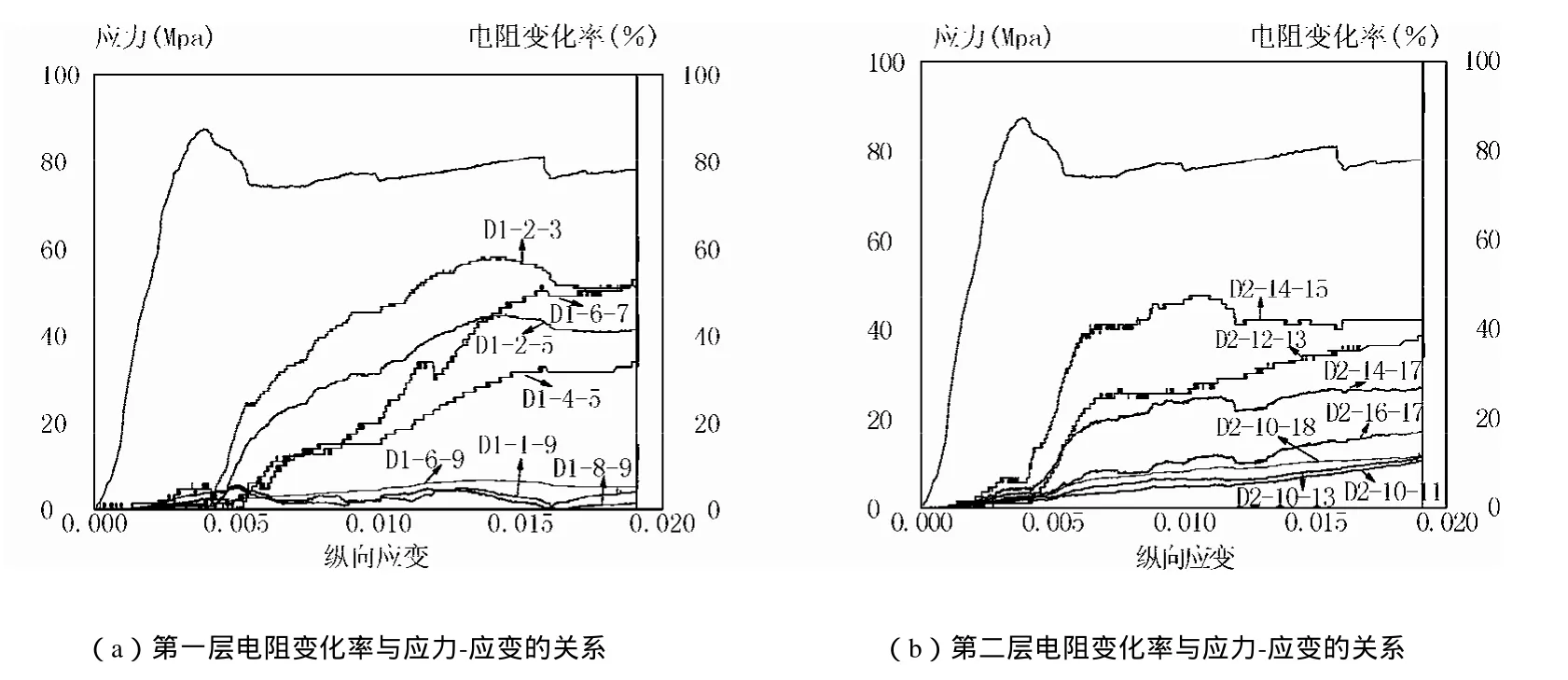

包裹两层的试件有C60-F2-3和C80-F2-1,以下图中D后面的数字表示层数,之后两个数字表示测点两个电极的标号。

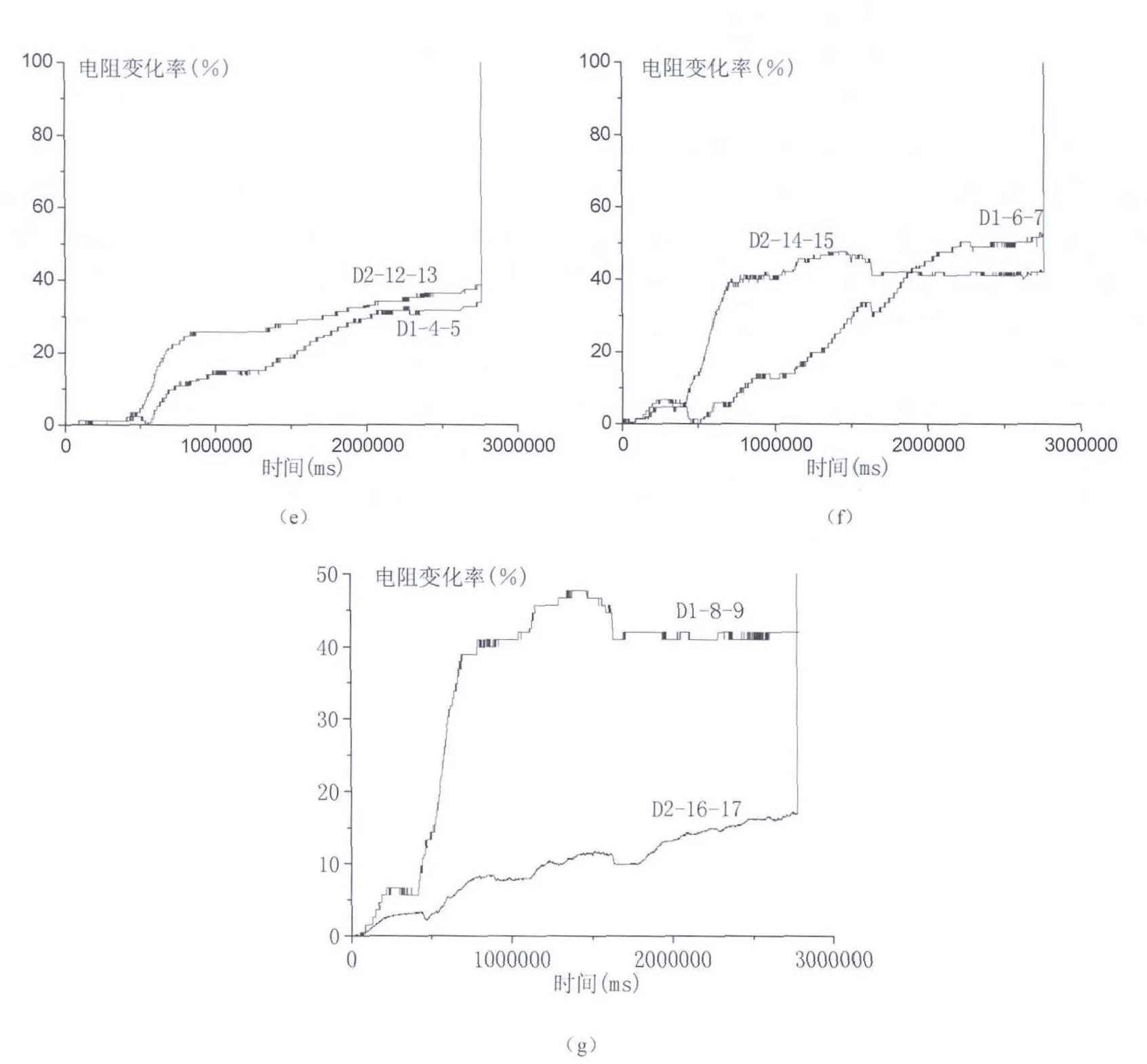

以C60-F2-3为例,相同位置两层碳纤维布测点电阻变化的对比如图10所示。在试验前期,两层碳纤维布各测点的电阻变化率都相差不多,里层比外层稍快一些,试件过了反弯点后,内部混凝土大范围破碎之后,电阻变化率的增加速度发生明显变化。其中整圈的电阻变化率,第二层大于第一层,说明第二层碳纤维断裂较第一层严重。而事实上,第二层碳纤维布的长度要长于第一层,在相同的内部混凝土破碎产生的张力作用下,第二层的应变大于第一层,所以电阻变化率也就相对大一些,两者相符。从两层的破坏时间上来看,外层在2774.1s时破坏,而里层是在 2774.2s时破坏,几乎同时破坏,说明两层碳纤维布之间具有较好的协同工作能力。试件的破坏区域位于5号、6号电极所在的面上,在这个区域两个角部的电极为D1-4-5和D2-12-13、D1-6-7和D2-14-15,而这两个角部测得的电阻变化率,两层碳纤维都较大,与实际情况较为符合,如图10(e)、(f)所示。

图10 C60-F2-3试件各层电阻变化率对比Fig. 10 Comparison of electric resistance change ratio in each layer of C60-F2-3

从试件的应力-应变关系与两层碳纤维布的电阻变化率关系来看,第一层与第二层碳纤维布上的电极测得的电阻变化率与纵向应变的关系曲线,走向和趋势大体相同,如图11所示。在加载初期,试件处于弹性阶段,电阻增加缓慢,基本保持不变,之后开始缓慢增长,第二层的增长速度快于第一层,过了屈服点,内部混凝土进一步破碎,碳纤维约束增强,电阻迅速增加。

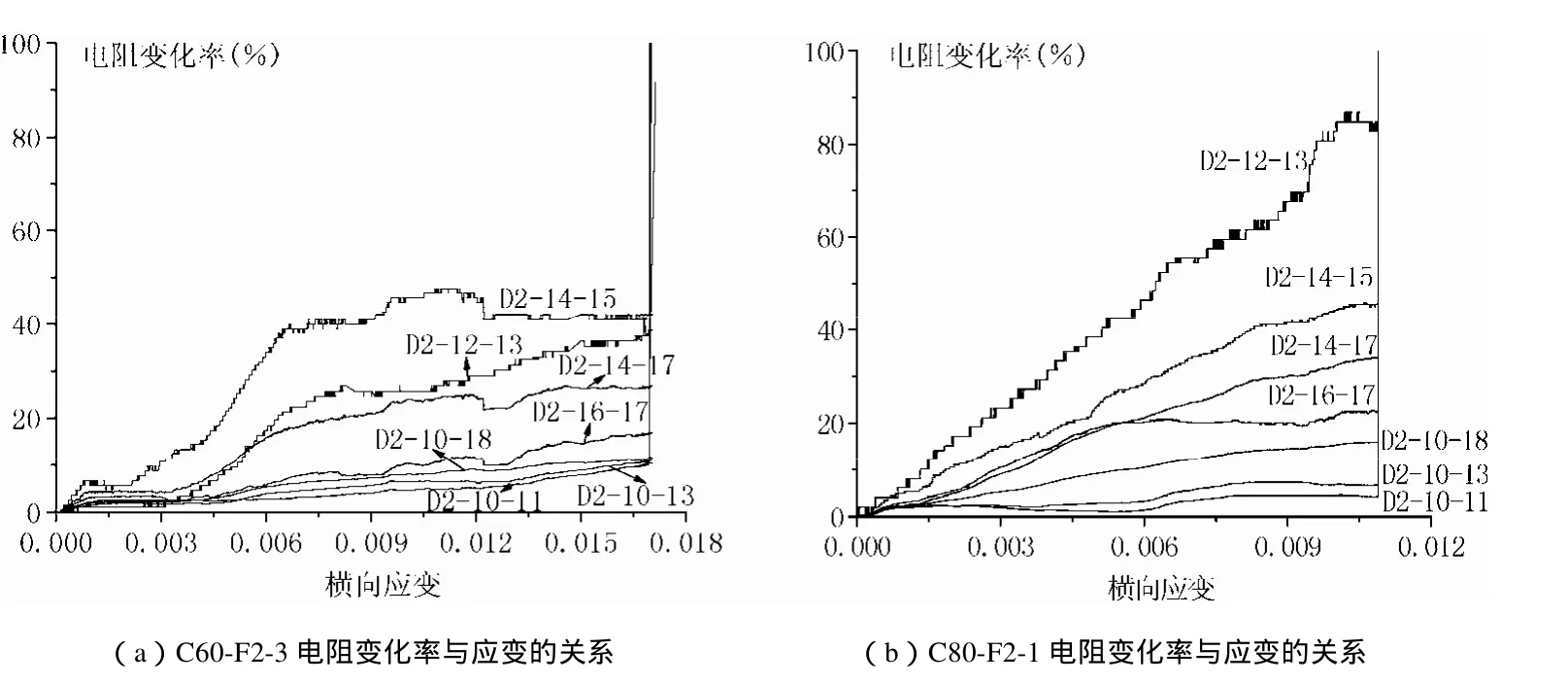

由于只在试件的最外层碳纤维上贴了应变片,所以只得到了最外层碳纤维应变与电阻变化率的关系曲线,如图 12(a)所示。曲线的走向和趋势与前面介绍的包裹一层时测得的曲线有一定的区别,与C80-F2-1试件的外层碳纤维的应变与电阻变化率关系差别较大,后者的电阻变化率与应变基本呈线性关系,如图12(b)所示。

C80-F2-1试件同样也是包裹两层的试件,其两层的电阻变化率与时间关系的规律与C60-F2-3基本相同,而且无论从整圈的电极监测结果还是其他电极的监测结果来看,第二层的电阻变化率普遍大于同位置的第一层的测点,最大变化率达到85.45%,说明第二层受力要大于第一层。而且从最后破坏的时间上来看,也是第二层先破坏,破坏时间是第1784.8s,而第一层则是在第1827.7s最终破坏,与前面分析的两层之间的受力机理相同。

图11 C60-F2-3碳纤维电阻变化率与时间的关系Fig. 11 Relationship of electric resistance change ratio of carbon fiber and time from C60-F2-3

图12 包裹两层试件的碳纤维电阻变化率与横向应变关系Fig. 12 Relationship of carbon fiber lateral strain and electric resistance change ratio of specimen wrapped two layers

2.4.2 三层碳纤维布监测结果对比

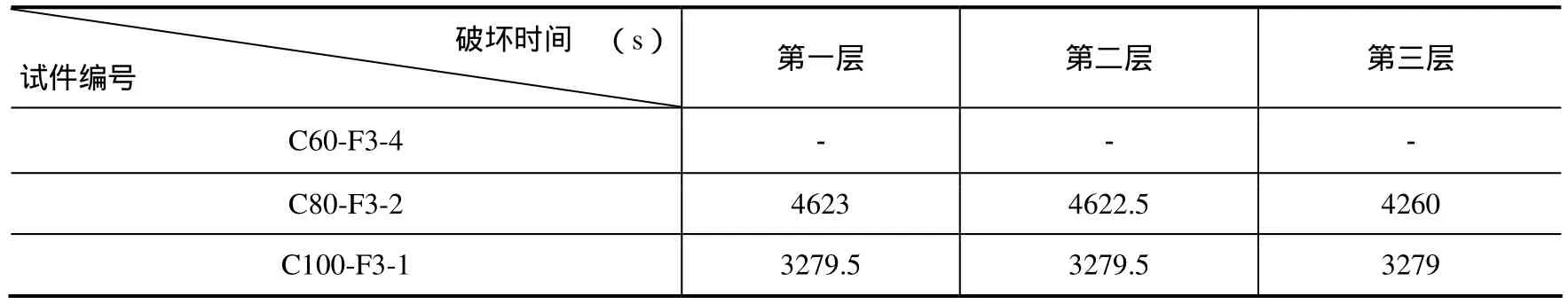

对比 C60-F3-4、C80-F3-2、C100-F3-1三个试件三层碳纤维布的监测结果,当碳纤维断裂时,电极两端的电压立即变为电源内部电压,电压变化率趋于无穷大,取此刻作为碳纤维断裂的时间。三个试件每层碳纤维布破坏的时间如表3所示。C60-F3-4试件破坏位置,位于试件的中下部,未出现在中间作为电极的12束碳纤维上破坏,所以无法找出各层碳纤维布的破坏时间。

表3 包裹三层试件每层碳纤维破坏时间Table 3 Carbon fiber damage time of each layer of specimen wrapped three layers

从表3可以看出,C80-F3-2试件第三层碳纤维最先破坏,过了一段时间后,第二层与第一层几乎同时破坏,两层碳纤维布间的共同工作程度较好,随层数增加,破坏的时间越靠前,与前面包裹两层试件介绍的规律相同,说明碳纤维布的破坏是由外而内的;C100-F3-1三层碳纤维布几乎同时破坏,最外层稍快一些,与前一试件规律相同,三层碳纤维布共同工作能力较好。

2.4.3 四层碳纤维布监测结果对比

包裹4层碳纤维布的试件,碳纤维电阻监测结果随层数的增多,结果更加离散,分析原因可能是由于每层碳纤维布都采用单独的恒流源供电,电源之间存在一定的干扰,随电源的增多,干扰更加强烈,所以结果较为离散,但试件各层碳纤维布破坏的时间还是可靠的。

其中 C60-F4-5试件破坏未出现在电极监测区域,所以没有得到各层碳纤维布的破坏时间,其他试件破坏时间如表4所示。C80-F4-3与前面介绍的各层的破坏规律相同,各层碳纤维布破坏顺序为由外而内,其中第三层与第四层碳纤维布几乎同时破坏,20s后第二层与第一层碳纤维布相继破坏,说明越靠近内部碳纤维布的共同工作能力越强,各层布的破坏顺序是由外而内的。

表4 包裹四层试件每层碳纤维破坏时间Table 4 Carbon fiber damage time of each layer of specimen wrapped four layers

3 结论

(1)添加稀释剂后,碳纤维布的浸润效果得到增强,进一步提高了高强混凝土的承载力以及延性;可显著提高碳纤维的电阻变化率,比较未加试件,电阻变化率提高 12.3%,而且电阻变化率具有一定的规律性。

(2)对不同幅宽的电极监测效果进行了对比,发现四束幅宽电极监测结果相对较好,结合碳纤维的最大电阻变化率以及监测的规律性,建议在利用碳纤维布作为监测传感元件时,首选四束幅宽碳纤维作为电极。

(3)利用碳纤维的电阻变化率与试件的应力-应变曲线关系,可以定性的判断内部混凝土的受力状态、破碎程度以及试件的破坏位置。

(4)包裹一层碳纤维布的试件,电极监测结果相对稳定,具有较强的规律性,包裹层数较多时,结果较为离散;通过考察各层布的破坏时间,得出各层碳纤维布的破坏顺序是由外而内相继退出工作的,对理论推理结果给予了印证。

周文松,2005. 大跨度斜拉桥健康监测系统研究与应用 [博士学位论文]. 哈尔滨工业大学.

Ceysson O., Salvia M., Vincent L., 1996. Damage Mechanisms Characterisation of Carbon Fibre/Epoxy Composite Laminates by Both Electrical Resistance Measurements and Acoustic Emission Analysis. Scripta Materialia, 34(8): 1273—1280.

Park J.B., Okabe T., Takeda N., Curtin W.A., 2002. Electromechanical Modeling of Unidirectional CFRP Composites under Tensile Loading Condition. Composites: Part A. 33: 267—275.

Schulte K., 1989. Load and Failure Analyses of CFRP Laminates by Means of Electrical Resistivity Measurements.Composites Science and Technology, 36 (1): 63—76.

Seo D.C. and Lee J.J., 1999. Damage Detection of CFRP Laminates Using Electrical Resistance Measurement and Neural Network. Composite Structures, 47: 525—530.