SN-015煤层气U型水平井钻井液技术

刘 彬 宋百强 王瑞城 杨 勇

(中联煤层气有限责任公司晋城分公司,山西 048000)

SN015井组位于沁水盆地南部向西北倾的斜坡带上,该井组是由SN015-5H和SN015-5V连通的一口U型开发井,该区块井自上而下依次钻遇新生界第四系 (Q)、中生界三叠系下统刘家沟组(T1l)、上统石千峰组 (P2sh)、二叠系上统上石盒子组 (P2s)、下石盒子组 (P1x)、二叠系下统山西组 (P1s)、上统太原组 (C3t)、上古生界石炭系中统本溪组 (C2b)和下古生界奥陶系中统峰峰组(O2f)。该井目的层为山西组3号煤层气藏,地层依次钻遇灰岩、泥岩,粉砂岩以及煤层,钻井过程以防漏、防塌为主。该井一开、二开采用膨润土钻井液,完钻井深1256m,三开用钻头171.5mm开钻,采用无固相盐水钻井液完钻井深1937m,筛管完井。该井三开水平井段采用无固相盐水钻井液,克服了临井钻井过程井壁坍塌严重,携岩能力差等难题,顺利完井。

1 技术难点

(1)三开地层岩性混杂,易漏失。进入煤层段前,钻遇的泥岩与煤线、泥岩与细砂岩的夹层较多,地层胶结薄弱,同时山西组3号煤层段孔隙裂缝发育,易发生漏失现象。

(2)煤层段水平位移较长,易发生井壁稳定问题。煤层的弹性模量较低,抗压和抗拉强度小,脆性大,胶结性差。在水平井段,煤系地层在失去下支撑作用时,由于受上覆岩层压力作用,煤层失去力学稳定性,稍加外力就会引起坍塌。该井水平段达668.1m,煤层段含粉煤,同时水平段钻进过程长时间浸泡,泥页岩水化膨胀,易发生井壁稳定问题。

(3)煤层段井眼携岩能力差。煤层段钻进过程中,由于煤层裂缝发育,易发生漏失现象,只能采取低泵压小排量钻进,环空返速明显下降,水平段易形成岩屑床,起下钻过程存在遇阻卡钻风险。

(4)激动压力引起井壁失稳。该井水平段较长,鉴于携岩问题考虑,必须增加钻井液粘度保证钻井液的携岩能力,但钻井液粘度增加的情况下,起下钻过程中产生的抽吸和激动压力易导致井壁失稳。

2 解决思路与方案

针对以上煤层段钻进时对钻井液提出的难点,结合无固相钻井液特点,SN015-5H煤层气三开井段采用无固相聚合物钻井液。

2.1 合理调整钻井液密度,使之与地层压力相匹配

根据邻井及井深资料初步判定钻井液密度为1.15g/cm3,为实现低固相钻井液的高密度,通过加入工业盐提高钻井液的密度。

2.1.1 盐水钻井液的优点

采用无固相盐水钻井液开发煤层气主要具有以下几方面优点:

(1)无固相盐水钻井液摆脱了其他无固相钻井液尤其是微泡钻井液上水不好,泵压不易控制,排量波动大的问题,钻进过程排量保持稳定,降低出现抽吸压力和激动压力出现的可能性。

(2)钻井过程中,其他无固相钻井液可能由于含有大量聚合物,聚合物在循环过程中导致气泡现象,影响录井导向工作,无固相盐水钻井液传输信号良好,不影响MWD信号运输。

(3)无固相盐水钻井液中加入页岩抑制剂后性能基本不受影响,体系具有良好的抑制性,利于井壁稳定。

(4)工业盐价格低廉,形成体系费用不高,经济效益好。

2.1.2 盐水钻井液体系密度调整方案

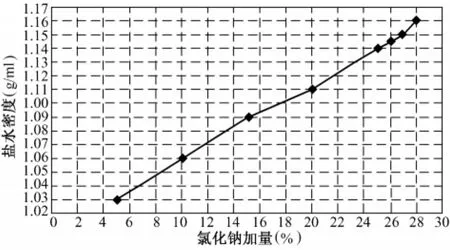

在清水中加入工业盐,随工业盐加量的增加盐水体系密度变化见表1。.

表1 体系密度随加盐量变化

盐水密度随工业盐加量变化见图1。

图1 氯化钠加量与盐水密度关系图

通过实验证明,加入工业盐完全满足钻井液提高密度要求。通过盐水钻井液平衡地层压力,降低井壁坍塌风险,满足现场工艺要求。

2.2 利用聚合物提高无固相钻井液性能

对煤层气井出现复杂情况以防漏、防塌和防卡为主,盐水聚合物针对以上情况,利用增粘剂、页岩抑制剂和降失水来维持体系稳定,应对以上复杂情况。

(1)考虑到煤层气空隙裂缝发育,易漏失的情况下,加入增粘剂和降滤失剂等大分子聚合物有利于形成致密泥饼,有效降低滤失量,维护井壁稳定;同时增加钻井液粘度,提高动切力,利于水平段井底携岩,防止粘卡事故。

(2)体系中加入一定量的页岩抑制剂,可以防止黏土矿物的水化膨胀和分散,提高了体系的抑制性,减少了夹矸混层泥页岩坍塌掉块的可能性,维护井壁稳定。

(3)包被剂主要是针对小颗粒有害固相的清除起到重要作用,小颗粒固相既影响机械钻速,同时容易造成堵塞煤层气储层微裂缝,加入包被剂利于分散相的固相颗粒清除。

3 现场应用

三开水平段地层为3号煤层,煤层厚度约为6m,有粉煤存在,本段钻进最可能发生的复杂情况还是以井壁垮塌为主。选用合理的密度来保持井壁力学稳定,严格控制失水保持煤层结构强度,增强钻井液的抑制性能,提高饼质量,防止井壁垮塌;在保证作业安全的前提下,可适当降低钻井液密度,以达到降低漏失保护储层的目的。

3.1 无固相盐水钻井液配方

该井水平段井段668m,纯钻时间148.3h,平均机械钻速4.51m/h,煤层钻遇率达100%。采用聚合物盐水钻井液钻进,其配方为:清水+0.1%~0.5%纯碱+0.2% ~0.5%降滤失剂+0.5% ~1%包被剂+0.2%~0.5%页岩抑制剂+0.03%~0.06%增粘剂+30%工业盐。

钻进过程中,钻井液密度控制在1.18g/cm3左右,利于维持井壁稳定,防止煤层坍塌掉块,粘度40~50s,保证钻井液粘度,利于高效携岩,及时出去有害固相,滤失量≤5mL降低滤液进入储层,减少储层伤害,同时维护井壁稳定。钻井液基本性能见表2。

表2 调整后三开钻井液的性能

3.2 施工过程及现场维护

配制无固相聚合物盐水钻井液,控制密度为1.10g/cm3,pH值为8,粘度35s,开始钻进,钻进126m后出现掉块,为维护井壁稳定,减少掉块继续添加工业盐,适量加入增粘剂、降滤失剂,提高密度至1.15g/cm3,仍有掉块,继续添加工业盐,加入增粘剂、降滤失剂、页岩抑制剂维护体系性能,密度提至1.19g/cm3,解决了煤层坍塌问题。在保证作业安全的前提下,可适当降低钻井液密度,以达到降低漏失保护储层的目的。钻进过程中,在原钻井液的基础上加大工业氯化钠的含量,逐渐提高钻井液的密度,调整密度至1.18g/cm3,解决了煤层垮塌问题。钻进过程中,最大限度的使用固控设备,及时除去有害固相,减少储层伤害,降低岩屑堆积,防止卡钻事故。

3.3 现场存在问题

(1)该井目的层位于山西组3号煤层,水平段钻进过程中,由于地层预测不准确,地层存在一定倾角,出现了两次侧钻情况;同时由于煤层较薄,目的层钻进过程中,钻头很容易跑出煤层,增加了水平井钻进的难度。

(2)该煤层含有一定量夹矸,煤层钻进过程曾经一度出现固相含量较多,通过加入增粘剂、包被剂和页岩抑制剂控制固相含量,同时后期钻进过程由于煤层力学稳定性差,出现坍塌掉块现象,通过增加工业盐,有效增加承压能力,有利于井壁稳定。

4 结论

(1)煤层气井易坍塌掉块,力学稳定性不好,无固相盐水钻井液密度易于调节,钻进过程密度控制在1.10~1.18g/cm3之间,利于地层稳定,可见盐水钻进煤层是可行的。

(2)无固相钻井液中加入增粘剂、包被剂等大分子聚合物,有效控制粘度,保证良好的流变性,体系粘度控制在35~45s之间,保证体系的携岩能力,及时除去有害固相,减少储层伤害,降低钻进风险。

(3)体系采用无固相钻进,加入降滤失剂和页岩抑制剂减少了钻井液侵入煤层可能性,同时防止泥页岩水化膨胀、分散侵入地层,降低了储层伤害。

(4)煤层气井段钻进过程中,最大限度的应用固控设备,降低钻井液有害固相对储层的伤害。

[1]冀涛,杨德义.沁水盆地煤层气地质条件评价[J].煤炭工程,2007,(10):83-86.

[2]孟尚志,窦政辉,刘彬,等.FL-H2-L煤层气五分支水平井绒囊钻井液技术[J].钻井液与完井液,2012,1(29):5-8.

[3]党克军,王增年,简章臣,等.水平井岩屑床控制技术浅析[J].钻采工艺,2011,5(34):25-27.

[4]徐小峰,孙五苓,白亮清,等.冀东油田水平井井深结构优化设计[J].石油钻采工艺,2007,7增(29):7-10.

[5]尤源,张洁,赵向阳.一种无固相钻井液的研制及应用[J].天然气工业,2006,26(3):78-80.

[6]任占春,张光焰,刘恩新,等.井壁稳定技术及其在分支井完井中的应用[J].断块油气田,2002,9(5):50-52.

[7]刘光法,苗锡庆.黏土矿物水化膨胀影响因素分析[J].石油钻探技术,2009,37(5):81-84.

[8]田中岚.山西晋城地区煤层气钻井完井技术[J].煤田地质与勘探,2001,29(3):25-28.