低浓度煤矿区煤层气发电气体预处理

杨俊辉

(中煤邯郸设计工程有限责任公司,河北 056031)

1 低浓度煤层气预处理必要性

1.1 低浓度煤层气含水对机组影响

目前低浓度煤层气输送一般采用细水雾和低浓度煤层气混合输送方式,低浓度煤层气进入发电机组之前只采用简单的重力、惯性脱水,脱水效果不佳,进入机组煤层气含水量约30~50g/m3,大量的水分进入发电机组,导致机组出现效率下降、出力减少、设备利用小时数降低、油消耗增加等一系列问题。

1.2 低浓度煤层气含尘对机组影响

低浓度煤层气进入发电机组之前普遍采用一级初级过滤器,过滤效果不佳,进入机组粉尘较多。煤层气携带粉尘使内燃机的震动噪声加大、排烟温度升高、润滑油变质加速、机组运行可靠性、经济性下降。

1.3 腐蚀性气体对机组影响

个别煤矿抽采的煤矿区煤层气含腐蚀性气体(H2S)较高,对机组具有腐蚀破坏作用,会大幅度降低机组使用寿命。

1.4 有害成分综合影响

根据现场统计数据可知,低浓度煤层气不采取预处理的情况下,机组发电效率下降约5%、综合油耗增加约0.5g/kWh、机组检修周期缩短、设备年利用小时数减少约1200h,机组寿命大幅度降低。

2 低浓度煤层气预处理工艺流程

低浓度瓦斯预处理的目的是去除瓦斯气体中有害成分,使瓦斯含水量、粉尘含量、腐蚀性气体控制在机组要求水平。

2.1 真空变压吸附提纯法预处理方案

该方案核心技术是采用一级真空变压吸附提纯将低浓度煤层气转变为高浓度煤层气,再将高浓度煤层气按传统工艺进行预处理。煤层气预处理后湿度小于80%、携带粉尘粒径小于5μm、H2S小于30mg/m3。真空变压吸附提纯预处理方案工艺流程见图1。

图1 真空变压吸附提纯预处理方案工艺流程

真空变压吸附法是利用固体吸附剂对低浓度煤气层中不同组份吸附的明显选择和扩散性的差异,通过低浓煤层气在接近常压下做周期性、在不同的吸附器中循环变化,其解吸采用真空抽吸的方式来实现气体的分离技术。该技术对低浓度煤层气不需进行加压,在进行煤层气提纯时,低浓度煤层气在常压下被吸附后,采用抽真空方式提高煤层气纯度,即利用抽真空的办法降低被吸附组分的分压,使被吸附的CH4在负压下解吸出来。

煤矿低浓度煤层气提纯采用真空变压吸附法,可根据煤矿的气源状况和提纯气用途设置合适规模,每级提纯吸附塔数量一般选择多个,以实现提纯低浓度煤层气连续稳定生产。主要生产工艺环节包括低压吸附、压力均衡降、真空解吸、压力均衡升、产品气升压等过程。完成吸附、解吸循环操作,实现煤矿低浓度煤层气气体的连续提纯。

目前真空变压吸附法对低浓度煤层气提纯已经完成工业性试验且性能良好,其主要特点是:

(1)运行压力低:煤层气的低压吸附及真空解吸的整个操作过程均在低压下进行,无需进行加压,安全性较高。

(2)自动化程度高:采用先进的PLC控制或数据采集监控系统。

(3)投资相对较高、运行成本也相对较高。

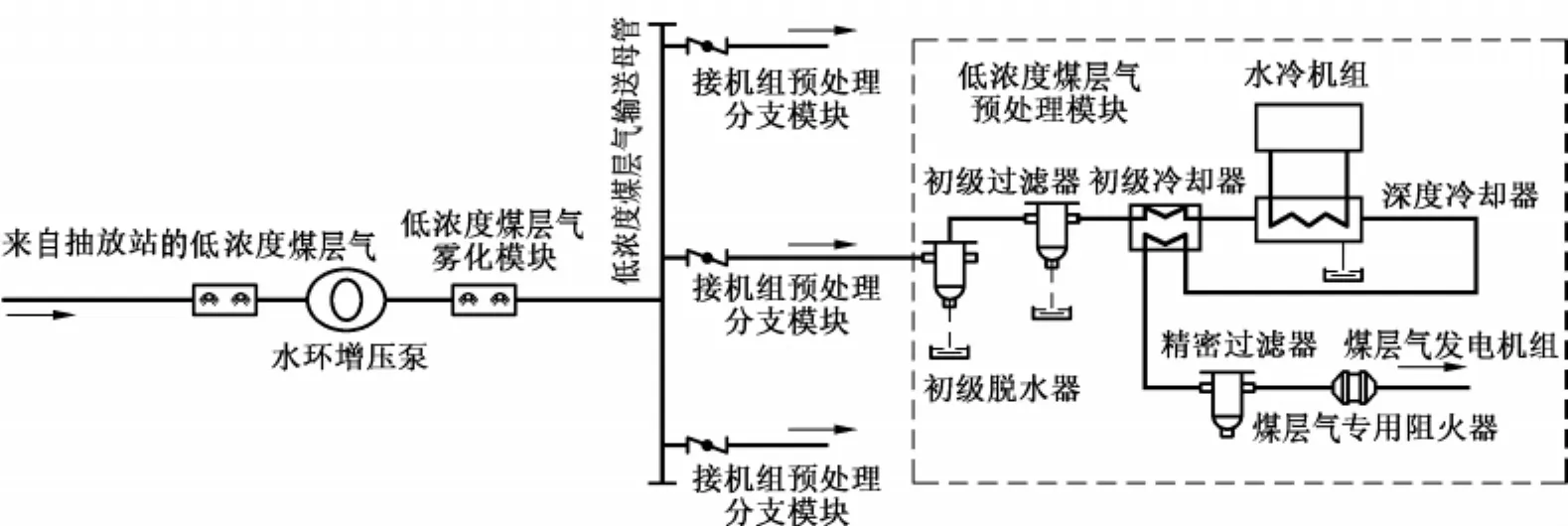

2.2 低浓度煤层气集中湿式加压预处理方案

该方案核心技术是采用水环真空泵对低浓度煤层气加压,其主要工艺流程为初级过滤、细水雾混合输送、水环真空泵增压、初级惯性脱水、预冷脱水、深度冷冻脱水、预热、精密过滤等环节,使低浓度瓦斯处理后满足机组需求。其主要工艺系统见图2。

图2 低浓度煤层气集中湿式加压预处理工艺系统流程图

该方案需要注意的技术环节为:

(1)水环增压的设置位置应合理选择,在满足系统阻力前提下应保证抽放站至水环增压泵之间煤层气管道不能出现负压,并设置必要连锁保护,保证抽放站安全运行。

(2)水环真空泵背压选取应满足输送系统阻力和机组进气压力需要。

(3)水环真空泵宜设置1台备用。

(4)水环真空泵宜设置在瓦斯电站内以方便运行管理。

(5)水环增压泵宜和雾化泵房联合设置。

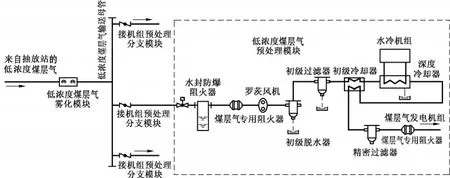

2.3 分散罗茨风机加压预处理方案

燃气内燃机组经空燃比控制装置将煤层气和空气按爆燃比例混合,再经蜗轮增压器将混合气体增压,然后分配到机组各气缸内爆燃做功。配气装置后混合气体瓦斯浓度约为7%,蜗轮增压器动力为高温排烟余压驱动,增压比约为2~3。实践证明,在燃气机组配气机构后将处于爆炸极限范围内的燃气采用蜗轮增压器进行较大幅度升压,在采取安全技术措施的情况下安全是有保障的。

借鉴蜗轮增压器工作环境和安全措施,本文提出在每台煤层气发电机组进气分支管道上设计罗茨风机加压、脱水、除尘过滤等工艺环节,组成低浓度煤层气预处理模块,其安全性是可以保证的,其主要工艺系统见图3。

图3 分散罗茨风机加压预处理工艺系统流程图

分散罗茨风机加压预处理方案应注意以下环节:

(1)低浓度煤层气预处理模块与煤层气母管之间应设置水封阻爆泄爆装置、专用瓦斯干式阻火器,保证低浓度煤层气预处理模块与煤层气母管安全有效隔离。

(2)低浓度煤层气预处理模块和煤层气发电机组之间也设置专用瓦斯干式阻火器,保证低浓度煤层气预处理模块和内燃机组安全隔离。

(3)每台低浓度煤层气发电机组设置1套低浓度瓦斯预处理模块,避免机组之间相互影响。

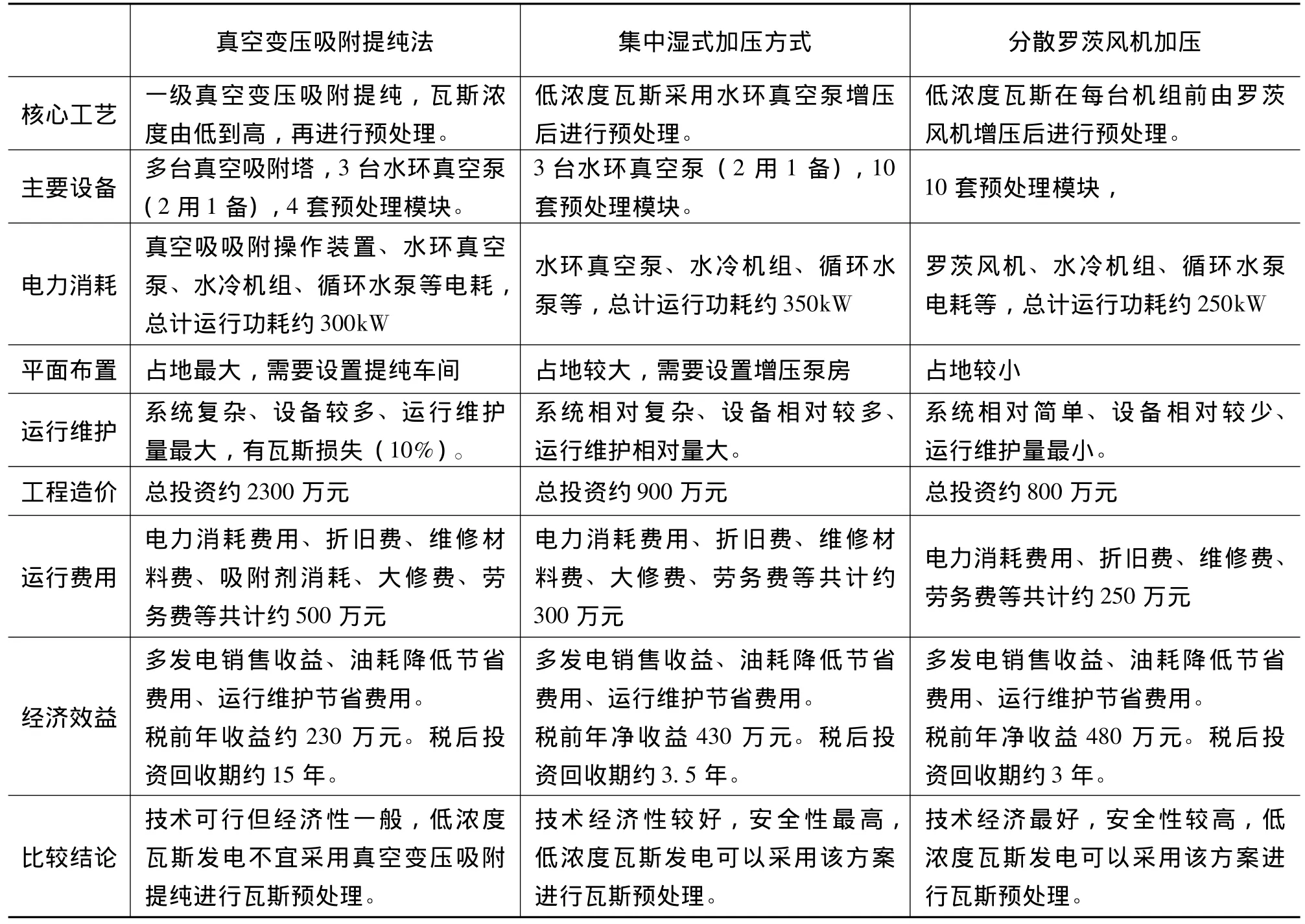

3 低浓度煤层气预处理方案比选

选取某一煤层气电站作为示例,该煤矿煤层气抽放站抽采煤层气平均混合量为335m3/min,抽采浓度平均为15%。配套建设电站装机规模为10×1000kW低浓度煤层气发电机组,以此工程为例将上述的3种低浓度煤层气预处理方案进行技术经济比较。

3.1 直接经济效益

采取低浓度煤层气预处理后综合发电效率由25%提高到30%,设备年利用小时数由6000h增加到7200h,年增加发电量为7200万kWh,销售电价按0.5元/kWh计算,销售收入增加为600万元。

综合油耗降低约0.5g/kWh,润滑油价格按35元/kg计算,年节省油耗费用约105万元。

设备运行稳定可靠,检修周期缩短,年节约检修维护费用降低约25万元。

几项合计直接产生经济效益约为730万元。

3.2 低浓度煤层气预处理成本

低浓度煤层气预处理成本包括设备材料消耗费用 (电、水、油、维修材料)、折旧费用、大修费用、其它费用等。

电耗按0.5元/kWh计,其它材料消耗按电费20%计;折旧年限统一按10年计算;大修费用按设备费的2.5%计算。

不同低浓度煤层气预处理方案技术经济比较见表1。

表1 低浓度瓦斯预处理方案技术经济比较表

4 结论及建议

(1)低浓度煤层气发电机组气体预处理后机组发电效率、设备可用率、运行油耗、运行稳定性可靠性大幅度提高,低浓度煤层气预处理技术经济可行,应积极推广。

(2)真空吸附提纯法低浓度煤层气预处理方案投资较高、系统复杂、占地较大、运行费用较高,不宜应用在低浓度煤层气发电工程,更适合于低浓度煤层气提纯后作为城镇燃气用。

(3)集中湿式加压方式低浓度预处理方案、分散罗茨风机加压煤层气预处理方案投资较低、占地相对较小、运行费用较低。相比而言分散罗茨风机加压煤层气预处理方案技术经济性更好,实际工程应用中应根据工程特点进行技术经济分析比较,以确定最佳处理方案。

(4)新建低浓度煤层气发电工程设计过程中应一次建成低浓度煤层气预处理系统。

(5)已经运行的煤层气发电项目,有条件的应积极增设低浓度煤层气预处理系统。

(6)在低浓度煤层气气体品质有可靠保障前提下,煤层气发电机组应采取有效技术措施,大幅度提高机组性能指标。

[1]高志鹏.气源品质对瓦斯发电机组的影响[J].中国煤层气,2009,6(6):39-42.

[2]张俊华,严彩球,卢洁等.水冷式制冷机组的性能比较及选型[J].能源技术,2004,25(3):126-128.

[3]俞健,杨建明.水环真空泵数学模型与运行特性俞健[J].发电设备,2009,23(2):28-86.

[4]詹世玉,吴银成,王璇.瓦斯发电预处理系统研究[J].工矿动化,2011(4):14-18.

[5]张增平.《煤矿低浓瓦斯提纯技术及经济性分析》[J].中国煤层气,2010,7(1):42-44.