MSS1500 移动模架造桥机堆载预压试验

张 骏

(上海铁路局建设处 上海 200071)

1 引言

新建阜阳至六安时速200 公里客货共线铁路淮河特大桥40 m 跨预应力混凝土简支箱梁采用MSS1500 下行式移动模架造桥机进行制梁。为了验证MSS1500 造桥机的设计和制造质量,以确保设备在投入使用后能正常工作和安全使用;同时也是为了准确掌握移动模架造桥机在实际荷载作用下的挠度和刚度,以消除结构的非弹性变形和正确设置预拱度,造桥机在使用前需要进行现场预压静载试验。试验的主要内容包括移动模架造桥机的挠度的试验测试与分析。

预压静载试验选用的模拟荷载应具备计量方便、比重大、质地均匀、方便运输和吊装等特点,且由于模拟荷载的总重达1380t,成本和工期也是需要考虑的因素之一。此外,还应考虑到荷载在横断面上的分布要尽可能模拟箱梁的实际荷载分布,综合考虑,选择砂袋作为模拟荷载。

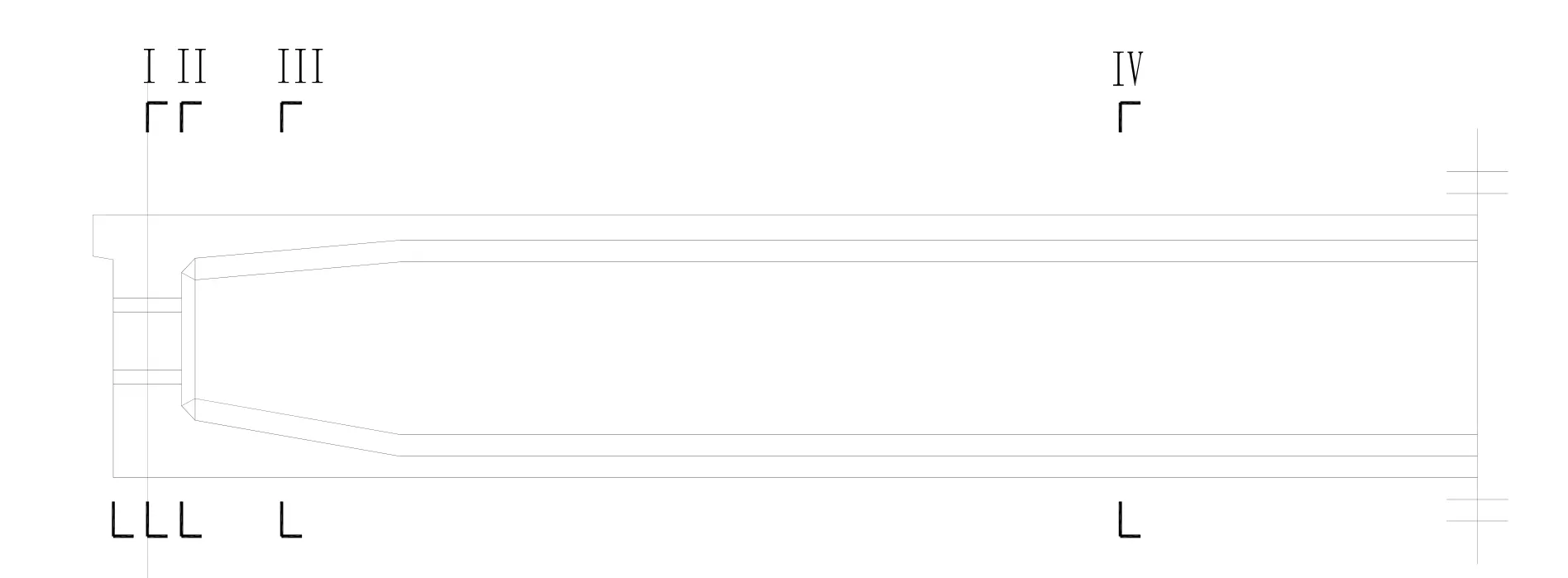

图1 箱梁立面图

2 箱梁砼自重模拟加载

为了模拟梁的实际施工与成桥状态,要求必须严格按照正常的混凝土浇筑顺序进行砂袋的铺设,以反映混凝土浇筑过程中移动模架造桥机的实际工作状态;同时还要确保荷载沿纵桥向的荷载集度与设计一致,保证每一梁段的荷载在横断面上的分布与箱梁实际状态一致。

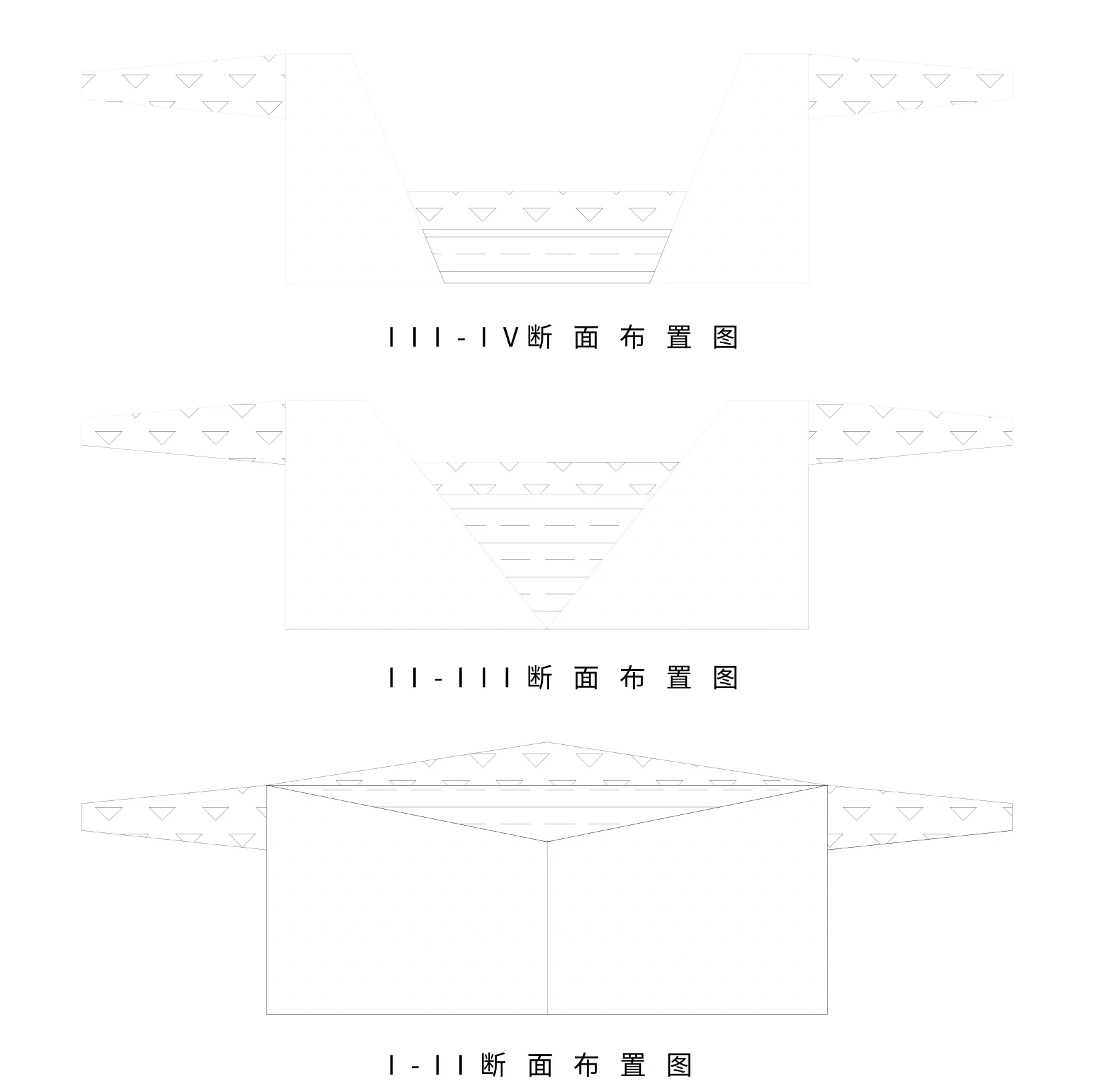

当模拟加载时,应将砂袋按照混凝土梁的纵向及横向分块的要求进行加载。模拟荷载的加载与卸载均采用人工堆码,吊车配合吊装完成,预压荷载砂袋分布如图1 和图2 所示。

图2 堆载砂袋布置图(单位:cm)

3 挠度测量

造桥机主梁等各部位变形量采用水准仪测量,将其架设在移动模架造桥机附近来测量,一方面是由于移动模架造桥机的竖向变形较大,水准仪测量具有足够的精度,另一方面也是保证测量工作的人身安全。

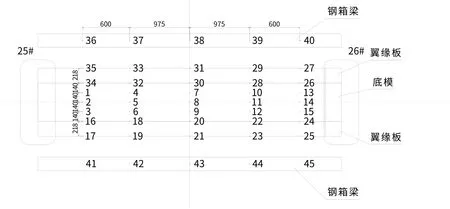

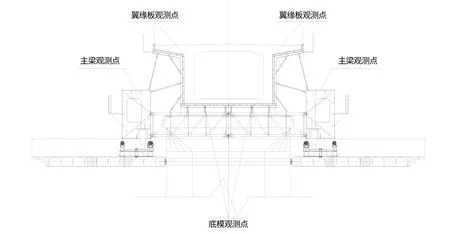

(1)观测点布设

①整个移动模架共设45 个挠度测点,如图3 和4 所示,测点布置如下:主梁:共10 个测点。沿主梁两侧分别各设5 个。

②底模:共15 个测点。测点纵向位置与主梁相同,横向位置为底模两侧与桥中线;

③翼板:共20 个。东、西侧翼板各10 个,每个翼板两排,纵向位置与主梁相同;

图3 挠度测点平面布置图(单位:cm)

图4 挠度测点模架布置图

45 个测点,观测分两组独立进行,每组观测时分别由同一仪器测量、同一测量人读数。

(2)观测数据采集

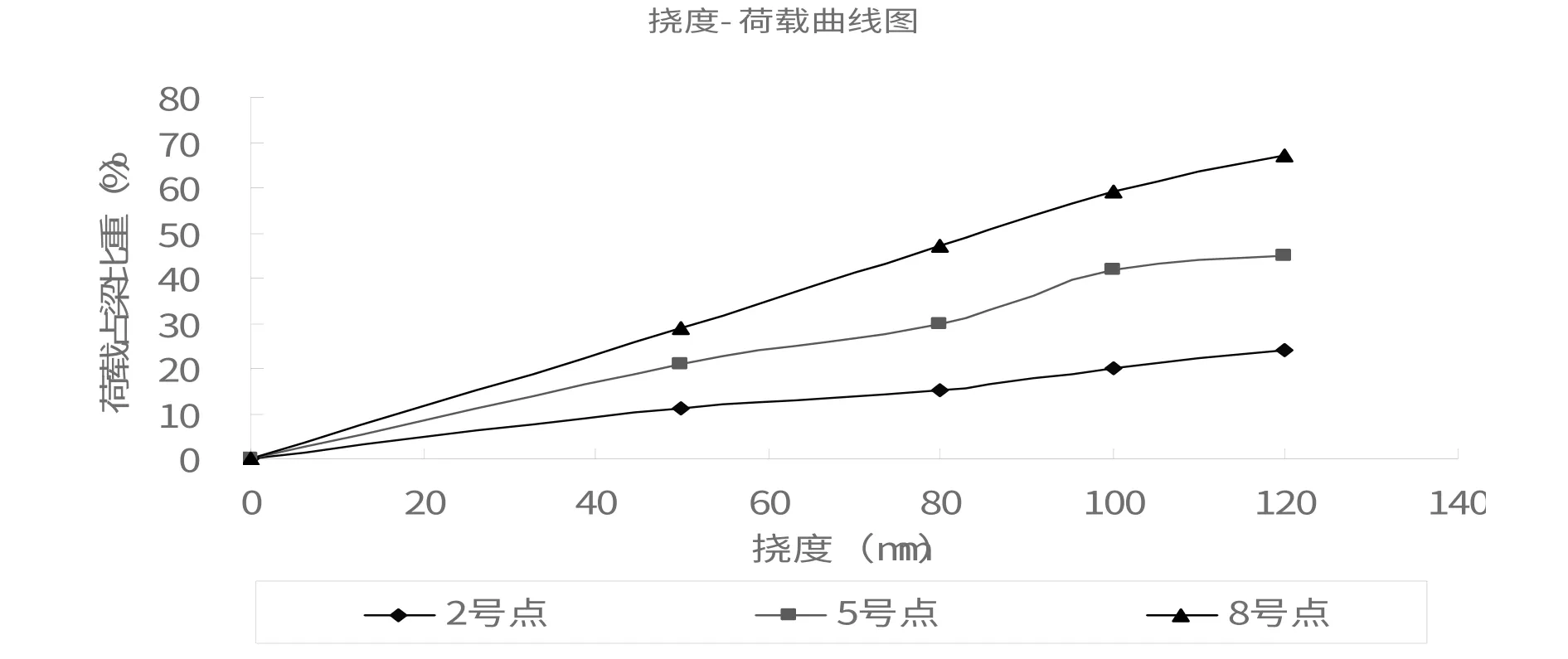

挠度测试按照试验加载与卸载分级数进行测量。对测量原始数据整理后的跨中主要测点挠度―荷载曲线如图5 所示(图中数据为满载时变形实测值)。

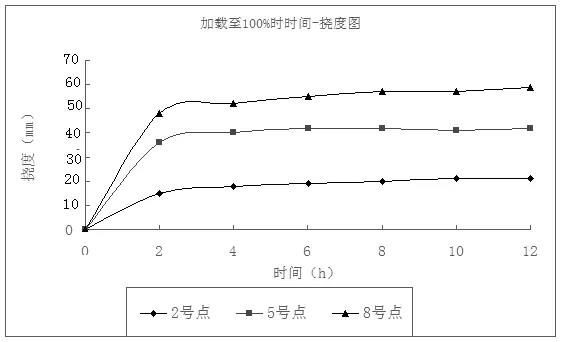

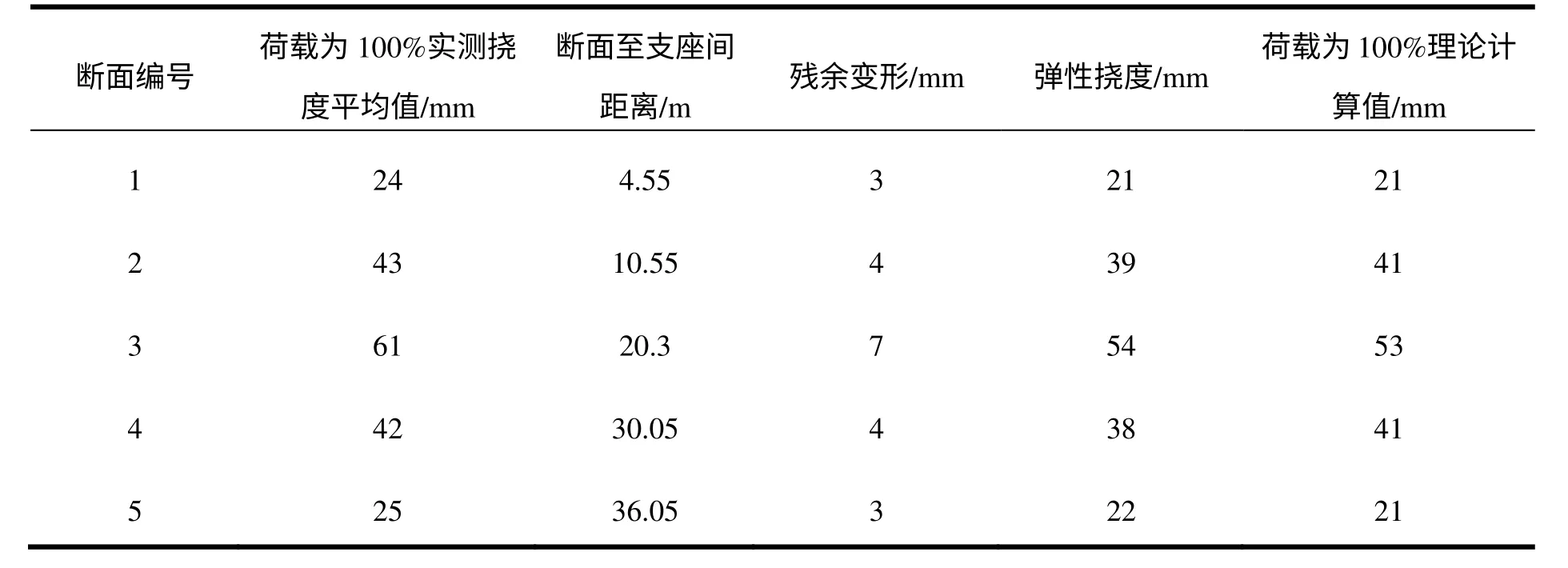

为了预拱度的设置并于理论计算值进行比较,选取荷载为100 %时的挠度测量值进行分析。由测得数据分析可知,当荷载加载至100 %,6 小时后趋于稳定,如图6 及表1 所示。

(3)分析与结论

①各测点的挠度与荷载基本呈线性关系,表明移动模架在预压荷载作用下处于弹性工作;

②残余变形最大为7 mm,发生在跨中位置;

③主梁的实测挠度值与理论计算值较吻合。

图5 满载时测点挠度——荷载曲图

图6 100%荷载时挠度曲线图

表1 模板挠度测试结果汇总表

4 结论

通过对阜六铁路淮河特大桥使用的MSS1500 移动模架的理论分析与挠度测试,得到主要结论如下:

(1)据沉降观测数据显示,移动模架的主梁在整孔梁混凝土浇筑完后的主梁的挠跨比小于1/700,说明主梁满足强度和刚度要求;

(2)各测点的实测挠度与荷载之间接近线性关系,表明移动模架在预压荷载作用下处于弹性工作;

(3)各测点的残余应变均较小,也说明组成移动模架的钢材处于弹性工作范围;

(4)主梁的实测挠度值与理论计算值较吻合;

(5)残余变形最大为7 mm,发生在跨中位置;

综上所述,淮河特大桥的桥梁移动模架在整孔梁混凝土浇筑过程中是安全的可靠的。

[1]宋作栋.武广客运专线现浇梁移动模架堆载预压试验[J].铁道建筑.2009.(10):10~12

[2]洪德松.移动模架造桥机工前预压施工工艺和预拱度设置技术[J].中外公路.2007.6:124~127

[3]张建超等.上行式双导梁移动模架造桥机预压试验研究[J].筑路机械与施工机械化.2008.(3)67~69