褐煤深加工监控系统的设计

朱文静

(淮南矿业集团有限责任公司煤炭销售公司, 安徽 淮南232001)

1 引言

煤炭能源占我国一次能源结构70%左右,煤炭资源在中国居于重要地位。但是,近几年来,随着我国煤炭资源不断减少和烟煤价格大幅上涨,由于褐煤价格相对低廉,吸引着国内各大矿业集团的关注,一批新建煤化工项目也纷纷改用褐煤作为原料,参与褐煤提质加工技术的开发,引起了国内研发褐煤提质技术的热潮。我们知道,褐煤脱水提质是褐煤发电、成型、气化、液化、焦化和加工水煤浆等综合利用的前提,经济效益明显,符合中国节能政策等要求。据地质探测表明,中国拥有丰富的褐煤资源,开发高效褐煤深加工技术研究具有重要的现实和战略意义。

实现煤炭洗选加工过程设备运行与管理的自动化,实时数据在线监测处理,系统故障的及时诊断、调配和事故处理,能够大大提高生产过程的效率和安全性。因此,设计一个功能完善、安全可靠的褐煤深加工运行监控系统,实时监测、控制系统运行,可保证企业安全生产。本文主要介绍了褐煤深加工工艺,基于西门子S7-300系列PLC的过程控制,给出了控制系统的硬件结构、工作过程及实现方法。最后利用组态王6.5软件设计开发了褐煤工艺监控软件平台,实现了工艺过程的在线监测功能。

2 工艺流程

根据工艺系统的特点,试验线主要工艺设备控制采用就地控制和集中控制两种控制方式,两种控制方式间可相互转换,转换过程中不影响设备的运行状态。集控设备均可由操作员在控制室进行单启单停,以便调度人员根据生产需要调整设备运行状态。整个系统采用现场总线式连接在一起,通过上位机综合数据、管理,实现给定值的设定,系统工作的总体显示和生产统计与报表等功能。

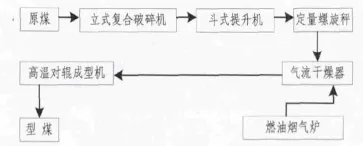

褐煤深加工试验系统共分为四个子系统:原料准备系统、热风系统、干燥系统和焙烧成型系统,如图1所示。

图1 工艺流程图

原料系统对原煤进行预处理。

热风系统主要是把轻柴油和定量空气在烟气发生炉燃烧室内充分燃烧后和气流干燥循环气混合成一定温度的烟气进入混风室I,其温度由循环烟气流量来控制。其中一部分混合烟气在一定的流速下进入气流干燥器干燥管,在输送湿粉煤过程中和煤粉充分混合,发生强烈的传热、传质过程,煤中的水分不断蒸发进入气相中。气体出干燥管的温度回控螺旋定量给料机给料量。

干燥系统主要是把来自混风室混合烟气与流化床系统从引风机返回的循环气在混风室II混合后,作为流化床干燥器的流化干燥介质。内热式流化床干燥器流化干燥介质为混合烟气,内加热管中加热介质为导热油炉系统提供的一定温度的循环加热的导热油。内热式流化床干燥器混合烟气由流化床循环气和燃油烟气发生炉的混合烟气再次混合而成,其温度由循环份量来控制。混合烟气在流化床中与煤粉接触,处于气固硫化状态,干燥后固体由锁气器输出。

焙烧系统主要是干燥系统的来料高温焙烧,然后经高压成型机成型,喷水冷却后,由皮带输送机送入成品仓。

3 过程控制设计

3.1 系统主要功能

自动/手动的切换,系统可以方便进行手动与自动控制之间的切换,在检测控制系统故障或检修时,使用手动控制以维持生产的正常进行。

系统故障的快速诊断功能,控制系统具有快速诊断功能,一旦系统发生故障,不能正常工作,可以将转换开关转入诊断状态,这时系统各部分断开,由指示灯显示各部分的状态,以便快速排除故障。

工艺参数的动态显示,可以动态显示主要工艺参数:料位、温度、流量、氧含量、变频器运行、故障自动显示和电源指示等。

故障报警功能,系统故障检测、报警,变频器故障报警,温度、含氧量等超限报警。

数据处理功能,系统通过上位机系统可以对控制系统的过程参数处理:数据存储、过程参数查询和数据打印。

3.2 系统的总体设计

褐煤深加工过程控制主站采用西门子CPU315可编程逻辑控制器,系统结构框架按照工艺系统功能进行分类,共设一个主站和四个分站。主站和监控上位机之间采用MPI放上通讯,主站和从站之间通过Profibus-DP现场总线连接起来。其中4个从站分别负责对包括原料准备系统、热风系统、干燥系统以及焙烧成型系统的监控,且负责各系统设备的开关机,并且负责系统运行中的各参数的监视。一台主PLC负责对整个系统的参数整体监视,并且能够产生相应的报警。系统控制系统结构如图2所示。

图2 控制系统结构图

3.3 系统软件开发

程序设计开发采用专用编程软件STEP7来实现。STEP 7是西门子PLC编程的专用软件,它是专门用于对通信处理器(CP)进行驱动及提供组态的软件。本控制系统的程序主要实现以下功能:实现各种模拟信号的采集和量程的转换;实现系统的自动控制和单台设备的计算机启停;实现部分参数的闭环控制;实现所有参说的存储。

3.4 系统控制方案

由于本系统中主要是对反应器的温度进行控制,所以作者采用了前馈-反馈控制,控制系统的框图如图3所示。

图3 控制系统框图

由于控制过程是一个大滞后的控制系统,采用一般的反馈控制会出现较大的偏差,且偏差出现的时间较长,达不到系统的要求,所以系统采用了前馈控制。但是在过程中可能还存在着无法测量的扰动,对于这一部分扰动用前馈控制来实现的。所以系统采用了前馈-反馈控制相结合的方法。选择对象中最主要的,反馈控制不易克服的扰动进行前馈控制,其它一些扰动进行反馈控制。这样即发挥了前馈控制校正及时的优点,又保持了反馈控制克服多种扰动的长处。

图3是反应器的前馈-反馈控制系统。在系统中前馈控制主要克服反应器冷流体流量的变化;而反馈控制则克服其它扰动因素的影响。

4 上位机监控软件

利用中文界面的人机界面软件“组态王6.5”是为上位机开发平台,该软件采用了多项新技术,实现了实时多任务,运行稳定可靠。工程浏览器调用画面制作系统和工程运行系统来完成画面的开发和运行。

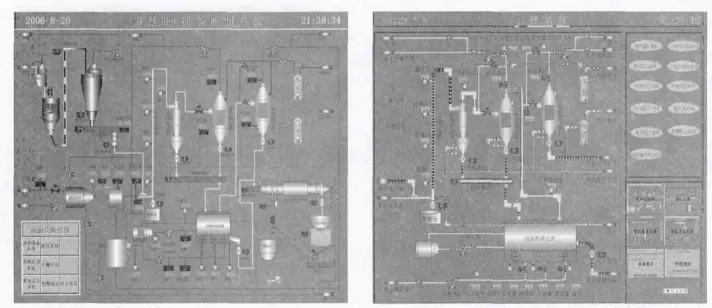

本控制系统的监控界面根据试验的工艺流程图设计,由监控系统流程、原料准备、热风、干燥、焙烧成型、系统参数设定、阀门调节设定和实时历史曲线组成。监控系统流程画面能够监视整个工艺流程中全部设备的运行状况,过程工艺参数的显示。每个子系统画面详细设计了各子系统的工艺过程及操作规程,子系统画面同时设计了操作按钮窗口,实现了设备的远程计算机启动。根据系统的工艺流程用组态王的上位机监控界面如图4所示,此界面能够动态的显示整个工艺的流程,显示设备的运行状态以及要检测的工艺参数。

图4 上位机监控界面

本系统采用西门子s7-300系列PLC实现褐煤干燥工艺过程的监控,并采用组态王6.5组态软件设计开发了上位机监控平台。该系统能够方便的监视整个工艺的流程,设备的运行情况和工艺过程的重要参数,给操作人员提供了一个方便可靠的操作监视平台,减轻了操作人员的工作量,提高了工作效率。经过现场使用测试表明:系统工作正常、性能稳定,能满足现代化生产运行、管理的要求。

[1]蒋兆桂.褐煤提质技术研究进展与展望[J].煤炭加工与综合利用,2012,(6):47-52.

[2]廖常初.S7-300/400PLC应用技术[M].北京:机械工业出版社,2005.

[3]刘元扬,刘玉长,黄学章.自动检测和过程控制[M].北京:冶金工业出版社,2005.

[4]刘锴,周海.西门子S7-300PLC[M].北京:北京航空航天大学出版社,2004.