箱式高压电机冷却系统设计

万丽娟,李连生,曹 亭

(安徽皖南电机股份有限公司,安徽泾县 242500)

0 引言

箱式高压电动机冷却系统,是一种较为复杂的空-空冷却或空-水冷却系统结构,即是指封闭式电动机内腔(空气)的热量通过热传递给冷却器,再由冷却器传递给电动机以外的介质的一种冷却方式。一般高压箱式电动机冷却方式为:IC611、IC616、IC81W 等,用于 YKK、YRKK、YKS等系列电机。本文重点讨论了设计高压电动机空气冷却系统的一些注意事项及优化建议。

1 电动机的风路设计

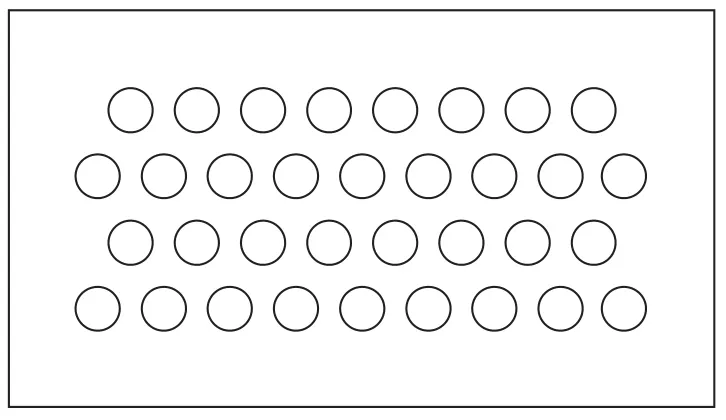

(1)箱式高压电动机冷却系统,一般按电动机内冷却空气流动的方向,可分为径向、轴向和混合式三种。电机按防护等级一般可分为IP23(即开起式)和IP44(即封闭式),不管是开起式电机还是封闭式电机,2极、4极、6极一般为径向通风方式,即利用转子上能够产生风压的零部件,如风叶、风道片、磁极等由电机两端向铁心中间鼓风,进而冷却电机。该结构得到了广泛应用,具体见图1。

图1 径向通风方式结构

(2)8极、10极一般为混合通风系统,就是在电机转子的一端安装大的风扇,以加大风量。其缺点是沿轴的方向冷却不均匀,易造成一头热一头冷的现象。

(3)对于IP44及以上2极、4极、6极封闭式电机,其冷却系统一般为IC611,即机座设计时,在机座顶部开窗口,顶部再设置冷却器,这样电机有两套风路。首先,电机内部通过转子上的风扇鼓出的风,一路吹向线圈端部,一路通过气隙吹出,一路通过定转子的通风槽间隙吹出。冷空气由机座两端进入,再由机座的中间吹出,吹出的热风直接吹到冷却管上,冷却管内是冷空气,通过热交换冷却机座内空气后再由两端进入机座。其次,外风路,即电机外部轴上自带风扇,通过外部的风扇,向冷却器管吹入冷风,与电机内部的热风实现热交换。对于8极、10极电机,由于其自身的转速较低,自带外风扇无法满足电机散热的需求,故一般设计为冷却器上自带风机。

但以上风路的设计中,进入空-空冷却器各风管的风必须按风管所处的方位、角度、远近以及电机外风扇或冷却器的独立风机吹来风的方位、角度、远近和风速进行合理的分配,避免外风扇或风机扇出的风自然流出经普通风罩“顺势”进入冷却管。对于冷却器的设计,先根据电机的功率P和效率η计算出电动机的损耗值,再计算出电动机损耗值设计处冷却管的数量,以及风扇直径和叶片的数量。对于IC611的YKK电动机,其风罩的改进,措施可参考文献[2],应该找出纵、横导风栅下端最佳距离和角度,最好初步计算后再生产试制,待合格后再批量生成。

(4)对于冷却方式为IC616的电动机的冷却器所带的独立风机,其风扇叶片离冷却器端面不小于风扇叶片的外径,在冷却器端面处的风扇叶片外径范围内,各点风速应基本相等,最小风速不小于最大风速的1/2,即Umin>1/2Umax。要达到以上要求,除设计安装距离足够大外,风机的结构特别是风机型式要保证风叶半径长度范围内各风速基本相等。要使各点风速相等,一方面风扇的铁心要足够小;另一方面风叶制成沿径向要逐渐减小扭转角。在实际使用过程中,有些电机的冷却器各冷却管排出的热风温度、速度相差很大,随后用纸条逐根管作试验,发现靠近冷却器底部或最高部的冷却管没有风排出,同时和电机的旋转方向有很大的关系,即面对电机主轴伸端,电机旋转方向为右旋时,冷却器右侧的冷却器出风较多,左侧出风少,越靠近中间管出风越大,上侧风速大于下侧风速,这样造成冷却器利用系数过低。造成这样的原因如下:

①冷却器管排的布局不合理。目前冷却管的形状多数为圆形管,个别厂家采用椭圆形管(如BBC),但实践证明采用圆形管的工艺操作简单,散热形好。对于冷却器管的排布目前国内厂家有两种设计,即层形布置(见图2)和M形布置(见图3),这两种布置方法各有优缺点,具体哪种布置较好,由各厂家视具体情况而定。

②外风罩设计不合理,即上述的纵、横导风栅下端最佳距离和角度,以及和外风扇设计的形状有着很大的关系。如一台400 mm中心高,4极、355 kW的电机,其管排数为6排,出厂试验时发现其排出的风温度较高,PT100检测到定子绕组温升接近80 K,尽管符合出厂的标准,但感觉不是很理想,通过计算发现每个冷却管所带走的热量较多,可以适当考虑增加冷却管的数量;同时外风罩设计不合理,没有起到很好地合理分配风量的作用。随后增加了两排冷却管,并对外风罩和外风扇都作了合理的改造,再次试验后,定子绕组的温升为60 K,满意交付次台电机。

图2 层型布置

图3 M(或W)型布置

2 冷却系统优化设计

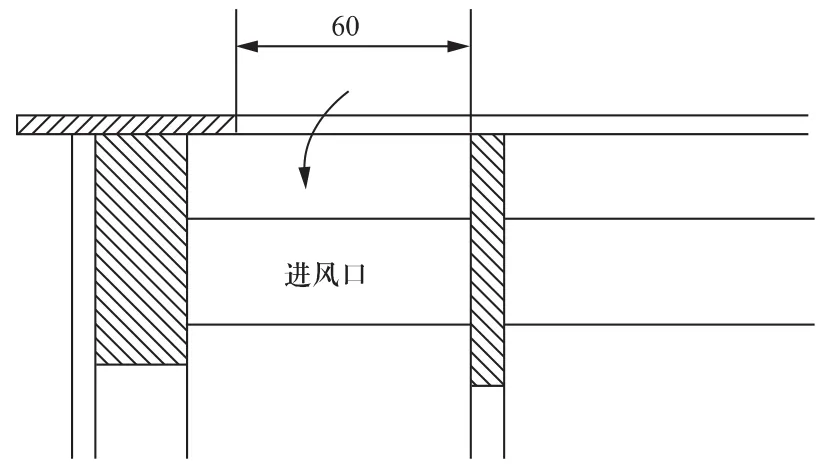

对于现行的箱式高压电机,由于需满足现场的安装基础要求,或者替代原先进口电机的要求,故在结构设计中经常出现虽保证了电机安装尺寸,但却满足不了内部冷却风路的设计,由于铁心长度和机座尺寸限制,内部进风口过小。如图4所示。

图4 现行的箱式高压电机进风口

经过计算,进风口进风量满足不了该电机冷却所要求的风量,但又由于受电机安装现场的要求,不能加长机座。综合各方考虑,故决定按图5所示进行优化设计。

图5 进风口优化设计

把环筋板改为带导风筒的挡风板,并对两种结构的风路进行有限元仿真。由于风路对于电机轴心圆周对称,所以取径向窄区域来进行计算,两种结构风路的流线图如图6、图7所示。

图6 原结构风路流线图

图7 新结构风路流线图

通过计算得到新风路的风量约是原风路风量的1.1倍,随后通过试验,验证了此结构能够解决电机风量不足的问题。这样可以很好地解决一方面要顾及安装尺寸问题,另一方面又要顾及冷却风量的问题。

由于目前市场所需求电机的种类繁多,许多为非标电机,根据需求不一样设计了很多冷却风路结构。如一台出口 YR系列电机,中心高为630 mm,12极的电机,由于其自身转速不足,仅500 r/min,风量足够,但风压无法满足冷却系统的要求,经技术人员查阅大量资料,同时参考同类产品的设计,将上部冷却器改为通风柜,即上部带两个独立风机,电机内部转子上不带任何产生风压的零部件,靠通风柜上独立风机来带动电机内部冷却系统循环,从而起到冷却电机的作用。

目前,国内一些生产厂家对355~500 mm电机采用铸铝转子结构,在产品设计时,应充分考虑通风问题,一些型号的电机因转子槽数过多,冲片两槽之间的间隙过于狭小,加上一些工艺上的因素,致使电机温升较高。设计过程中,在严格执行产品标准的同时,为了提高电机效率以及降低温升过高的问题,可适当改变槽配合,即适当减少转子槽数,增加通风间隙;结构上也可做调整,如改外混合通风系统等。

3 结语

经过多年来我国电机行业不断的技术改进和创新,电机冷却风路的设计也形式多样,最主要的是要在生产实践过程中,不断总结经验并做相应的改进,使电机设计水平不断提高。

[1]GB/T 1993-93旋转电机冷却方法[S].

[2]王殿又,郑海荣.改善风罩的导风结构提高电机风冷效率[J].防爆电机,2003(2):16.

[3]李海,张晓敏.电动机空-空冷却效果及优化建设[J].防爆电机,2003(3):15-16.

[4]李贤明,李芳,刘淑军,等.中型高压电动机空-空冷却器的研究与设计[J].中小型电机,2003(5):14-16.

[5]黄国治,傅丰礼.中小旋转电机设计手册[M].北京:中国电力出版社,2007.

[6]陈世坤.电机设计[J].北京:机械工业出版社,1990.