基于Pro/E的炮身参数化设计

朱大伟,钱林方,徐亚栋

(南京理工大学 机械工程学院,江苏 南京 210094)

参数化技术在 20 世纪 90 年代后期已经得到了广泛的应用,很多利用参数化技术开发的专用设计系统使设计人员从大量繁重琐碎的工作中解脱出来,不仅提高了设计效率,增强了市场快速反应能力,而且还有效地减少了信息的存储[1]。梁振刚[2]在火炮身管结构分析的基础上,实现了对身管模型的参数化驱动。杨青[3]详细研究了利用Pro/E二次开发工具Pro/Toolkit进行参数化二次开发的原理和方法。秦慧斌[4]论述了机械产品三维广义参数化设计的内涵、设计步骤和关键技术。炮身设计过程是一个多方案、多参数、多目标的评价决策过程,设计过程中参数可能要反复进行修改以及性能计算,这就要求设计过程尽量参数化。笔者将参数化技术运用到炮身的设计中,建立炮身的参数化模型,将大大简化炮身的设计步骤,缩短产品研发周期,降低研制费用。

1 参数化设计

参数化设计是目前CAD应用技术中最重要的技术之一,作为产品建模的一个重要手段,在系列化产品设计中得到了较好的应用。笔者采用三维模型和控制程序相结合的方式,也就是在Pro/E环境下完成炮身零件和组建的构建,再建立一组可以控制模型形状和相对位置的参数,这组参数可以通过VB程序调用Pro/E的底层函数进行修改,达到用程序和三维模型结合的方式完成参数化建模[3]。

接到新的炮身设计任务之后,首先会根据需求进行分析,得到概念模型,然后对实例库进行搜索,检索出结构相同或者类似的设计实例。然后依据设计计算、设计经验、结构规范和标准等,确定产品所需要的参数;最后通过控制程序,修改实例中的相关参数,得到新的模型。参数设计步骤如图1所示。

2 炮身零件的参数化模型

参数化模型是参数化设计的基础和前提,参数化模型是否全面、合理,决定了将来参数化设计能否顺利进行。炮身零件参数化模型建立分为三维几何约束模型和控制程序两个部分:

1)建立炮身三维几何约束模型。基于Pro/E 的三维建模属于特征全约束的参数化建模,通过尺寸标注和施加相切、共线、垂直、对称等关系实现特征的全约束。

2)控制程序的编写以及界面设计。在建立了三维几何约束模型基础上,只需要通过VB程序将新的设计参数传给Pro/E,就完成了参数的修改。

2.1 零件的三维几何约束模型

某压制火炮炮身主要包括身管、炮尾、炮闩和炮口制退器,在Pro/E中分别建立各自简化三维模型作为几何约束模型。下面通过身管三维几何约束模型介绍三维几何约束模型的建立过程。

身管的三维几何约束模型是身管结构参数化模型的基础,通过运用几何元素间的约束关系构造身管的拓扑结构。身管的参数化模型以形状特征单元为基本构造元素,通过对各特征单元的组合操作并建立单元间的约束关系来完成整个模型的构建,这种层次构造特性一般采用CSG模式来记录产品的生成历史与层次结构。而在构造内部模型时则采用B-REP模式,如此,二者的信息相互补充,确保几何模型的完整和精确。根据炮身的参数化几何模型构造过程涉及到的元素类型和构造方法,该模型可以分为3个层次,分别是:形体层、特征层与元素层,如图2所示。

身管的参数化几何模型是由特征层开始的,由特征组合成简单形状特征、组合形状特征直至最终模型。一般几何约束系统,是定义2D图形几何约束,通过指定图形扫描类型,得到参数化特征体素。

身管的纵向截面如图3所示。可以清楚地看到,元素之间包含了各类约束关系,例如点在线上,线与线的垂直,线与线的长度相等,水平线等。在特征层中,各个特征体素通过正则布尔运算形成简单形状特征,得到的基本形状单元通过确定的组合方式即可组成基本形状特征。形体层中,简单形状特征通过特征布尔运算和几何约束(尺寸/联结关系),最终形成参数化的几何模型。从特征描述到特征组合,几何约束贯穿了整个过程,体现了设计者的设计意图。

按照身管三维几何模型,依次建立炮尾、炮闩和炮口制退器的三维几何约束模型,各几何约束模型如图4所示。

2.2 参数控制程序

Automation GATEWAY(AGW)是兰德公司开发的针对Pro/E二次开发第三方插件,通过VB程序调用Pro/E的底层函数对模型进行操作,AGW作为两者之间的桥梁传递数据。

在进行模型参数化程序设计的同时还要完成用户交互界面的设计。设计交互界面最主要考虑的是友好性,以及模型调用和修改的方便性,尽量使用户感到方便,合乎用户的设计习惯。身管的参数控制界面如图5所示。参数的单位均为毫米,其他零部件的参数设置界面风格相似,此处不再罗列。至此,已完成了炮身主要零件的参数化模型建立。

3 炮身装配体的参数化模型

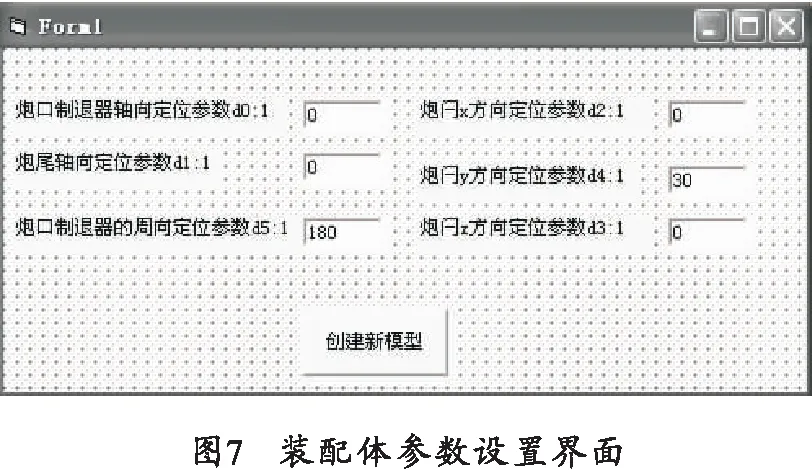

在已建立的炮身相关零部件参数化模型的基础上,利用自底向上的装配方法进行装配体参数化模型的建立,如图6所示。装配体的参数化模型主要针对各个零件间的定位参数和各个零件在相关部分的耦合参数间的约束关系。炮身的装配体中,主要有3组定位参数,包括闩体与炮尾的定位参数,炮尾与身管的定位参数,身管与炮口制退器的定位参数。其中,身管与炮口制退器,身管与炮尾均存在轴对齐关系,因此,只需要6个定位参数,分别是d0:1、d1:1、d2:1、d3:1、d4:1、d5:1,后缀“:1”是Pro/E中预留给装配体中定位参数的,凡是参数带有“:1”后缀均为装配体参数。零件的参数在装配体中后缀标以0,2,4,…,n等偶数加以区分。本模型中,身管后缀为0,炮尾为2,炮闩是4,炮口制退器为6。

参数设置的交互界面如图7所示,单位与Pro/E中的单位统一,长度单位采用毫米,角度单位采用度。

在参数化设计中,需要将参数与模型上的尺寸建立关系,以保证在零件参数发生变化后各个相关参数能保持既定的约束关系。身管是炮身最主要的部分,炮身的装配体是以身管为参照进行的,炮身设计也是先确定身管的外形结构再做其他相关零部件的设计。因此,装配体中,相关联的参数以身管的参数为准,也就是确定相关参数的主从关系,身管为主,其他为从。

炮身各零件关联参数的设置界面如图8所示,其中W为连接筒的厚度,根据实际情况进行手动设置。X,Y,Z属于中间变量,分别确定炮口制退器与身管相连接部分的内径,炮尾与身管连接处半径和炮闩的宽度,大小由模型中的驱动参数确定。如此,便可以实现装配体关联参数的自动更新。

至此,已完成了炮身装配体参数化模型的建立。

4 设计实例

炮身的参数化设计首先需要运用已有的参数化零件模型创建各个零件,在参数设置界面中将确定的新参数填入对应的位置,点击“创建”即可得到新零件模型。

得到所有零件模型后,再打开装配体的参数化模型,根据内部定义的参数关系,各个零件之间有约束关系的参数均自行变化为适应的大小,再通过装配体参数控制程序,调整零件的相对位置关系,参数设置如图7所示,最终保存新的模型,如图9所示,完成参数化设计。

5 结 论

笔者通过运用三维几何约束模型和控制程序相结合的方式,构建了炮身的三维参数化模型,从而实现了参数对模型的驱动,其中进行驱动所需的几何信息和拓扑信息由计算机自动提取,完成了炮身的参数化设计。设计实例表明,炮身参数化设计是可行的,并且为炮身的优化设计以及分析仿真打下了良好基础,大大提高了整个设计流程的效率。

[1] 张萍.船型参数化设计[D].无锡:江南大学,2009:5-10.

ZHANG Pin. The parametric design to hull form[D]. Wuxi:Jiangnan University,2009:5-10.(in Chinese)

[2] 梁振刚,刘耀东,王冬.基于SolidWorks的加农炮三维参数化建模[J].四川兵工学报,2012,33(2):14-15.

LIANG Zhen-gang,LIU Yao-dong,WANG Dong.3D parametric modeling based on SolidWorks cannon barrel[J]. Journal of Sichuan Ordnance,2012,33(2):14-15. (in Chinese)

[3] 杨青,陈东祥,胡冬梅. 基于Pro/Engineering的三维零件模型的参数化设计[J].机械设计,2006,23(9):53-56.

YANG Qing, CHEN Dong-xiang, HU Dong-mei. Parameterized design of 3D component model based on Pro/Engineering[J]. Journal of Machine Design,2006,23(9):53-56. (in Chinese)

[4] 秦慧斌,侯志利,王宗彦,等. 机械产品三维广义参数化设计关键技术的研究与应用[J]. 机械设计, 2008,25(7):55-58.

QIN Hui-bin,HOU Zhi-li,WANG Zong-yan,et al. Research and application on key technologies of 3D generealized parameterization design of mechanical products[J]. Journal of Machine Design,2008,25(7):55-58. (in Chinese)