汽轮机蒸汽管道的应力分析与设计

李文辉 延 静 杨羽华

航天长征化学工程股份有限公司兰州分公司 兰州 730050

由于汽轮机属于转动机器,其转速很高,为了保证汽轮机的长周期平稳运行,汽轮机的允许受力限制非常严格。通常受力限制一般由制造厂提出或参照美国电气制造商协会标准NEMA SM23[1]。在配管设计中如果管道的约束点及约束形式设计不合理,就会造成汽轮机的转动轴不对中,转子与定子之间的间隙改变,引起机器磨损和振动,进而影响设备的正常运行,甚至毁坏设备[2],因此必须对与汽轮机相接的管道进行强度和安全性评价,主要进行管道应力分析、变形分析、管口受力校核。通过安全性评价可以保证汽轮机受力满足限制要求、装置安全运行及减少工程投资[3]。

目前,国内大部分工程公司均采用CAESARII软件进行管道应力分析[4,5]。CAESARII软件是由美国 COADE公司研发的压力管道应力分析国际权威的专业软件,它既可以进行动力分析,也可进行静力分析,同时还可以进行压缩机、汽轮机、加热炉、空冷器和泵等特殊设备和机械的管口受力校核[6]。CAESARII具有输入数据简单,图形生成和计算结果直接明了的特点,使用方便快捷。

本文使用CAESARII软件对某合成氨项目,从界区到凝汽式汽轮机进口的过热中压蒸汽管道进行应力分析。

1 CAESARII软件的应用实例分析

1.1 管道的主要参数

管道介质为过热中压蒸汽,管道材料为15CrMo,腐蚀裕量1.5mm,管径为Ф168mm×11.0mm,管道的操作温度450℃,操作压力4.5MPa(A),设计温度480℃,设计压力5.1MPa(A),保温层密度200kg/m3,保温层厚度120mm,与管道连接的汽轮机蒸汽进口的初始位移见表1。

表1 汽轮机蒸汽进口初始位移 (mm)

1.2 CAESARⅡ软件应力计算

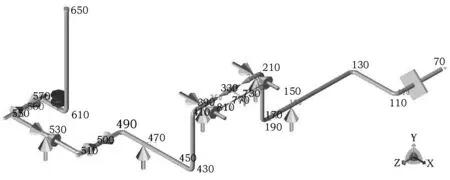

根据以上条件及管道轴测图,在CAESARII软件中建立三维模型,见图1。

图1 管道三维模型

支吊架设计时,在装置内外分界点处(节点90)设置固定支架,避免装置内外管道的应力互相影响。考虑压缩厂房内管架的生根位置,分别在节点150和470处设置支架来支撑管道的重量。一般来说,高温管道上调节阀组的两个支架中应有一个是固定支架,另一个是滑动支架。但为了增大管道的柔性、避免开阀时管道振动幅度过大,本项目在蒸汽管道阀组两侧(节点230和390处)分别设置两个导向支架。

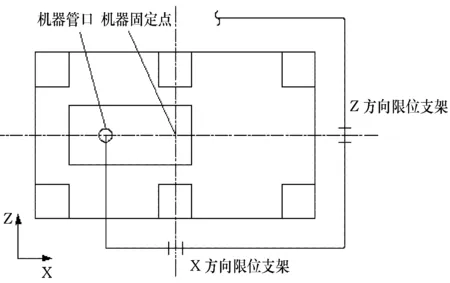

汽轮机的受力要求非常严格,其管道的支架设置宜在管道与机器固定点处坐标轴的交点位置附近设置限位支架,见图2。

图2 汽轮机管道的支架位置

从而使机器管口的热膨胀与管道的热膨胀基本相当,减小管道对机器管口的作用力[1],因为节点470处已设置支架,所以在节点500、560处仅设置轴向限位架,在节点530处设置轴向限位支架。节点610与650之间的垂直管道较长,垂直位移较大,由于受压缩机大板预留孔大小的限制,不能通过改变管道走向来增加其柔性,所以在节点590处采用弹簧支架,使支架在承受一定载荷的情况下又能允许管系有一定的垂直位移[7]。然后进行程序运算,计算结果表明该管道的一次应力、二次应力均符合标准规范的要求。设备管口及支吊架的受力见表2。

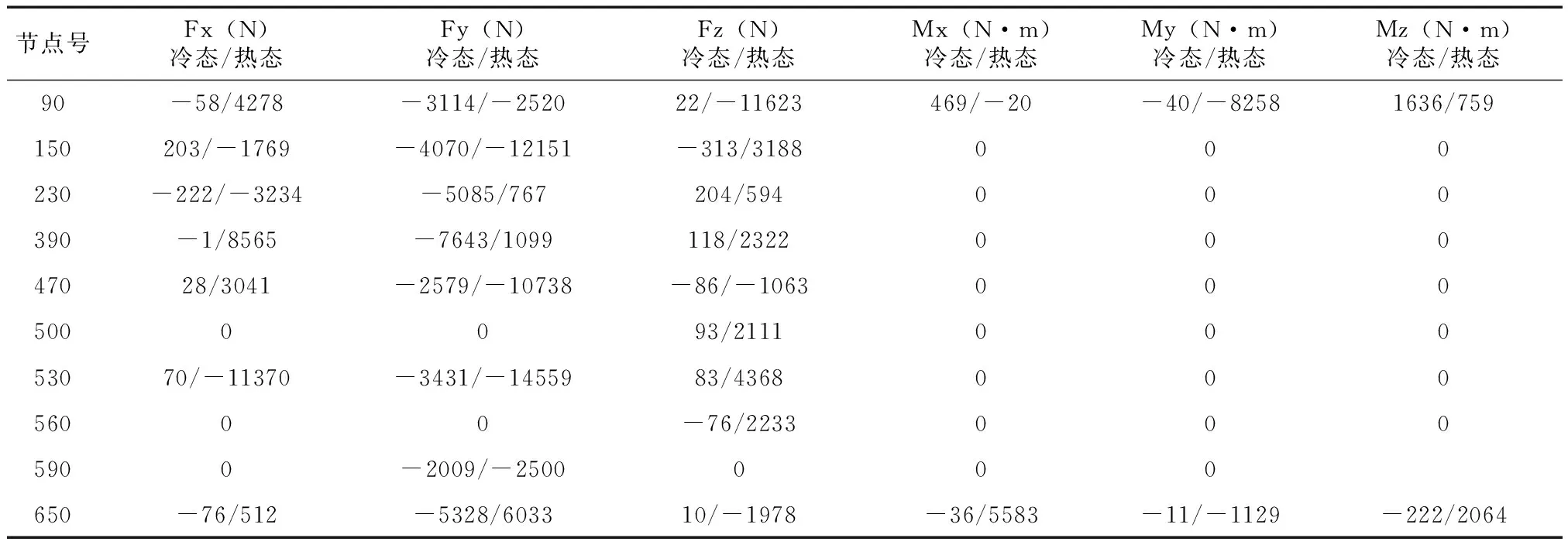

表2 设备管口及支架受力情况

1.3 管系分析与调整

从表2可知,各节点的受力均在合理范围内。相对其他节点来看,节点470和530处Y向受力较大,这是采用刚性支架的缘故。汽轮机进汽口(节点650)的Y向受力和X方向力矩相对较大。因制造厂未提出汽轮机的允许受力限制,所以采用NEMA SM23标准来校核汽轮机的管口受力情况。分析结果见图3、图4。

图3 汽轮机管口受力校核情况分析结果界面

由图3可知,汽轮机进汽口受力未通过校核,作用于汽轮机进汽口Y向的力和Z向的力矩较大。 由图4可知,汽轮机整体受力也未通过校核,合力

图4 汽轮机整体受力校核情况分析结果界面

在X和Y向的力较大,在Y向和Z向的力矩较大。图3和图4的共同点都是汽轮机在Y向的受力较大。由图1可看出,虽然在590处设置了弹簧支架,但610与650间的垂直管道较长,热胀推力较大,节点530处设置的刚性支架阻碍其膨胀,所以管道作用于汽轮机进汽口的Y向力较大,因此要设法减小其Y向的受力。将节点530处的固定支架改为弹簧支架,人工将590处弹簧载荷设为2500N(见图5),然后再进行程序运算。调整后汽轮机进口的受力情况见表3,用NEMA SM23标准校核的结果见图6和图7。

图5 调整后的管道三维模型

将表3中所列数值与表2中相比,调整后汽轮机进口Y方向的推力降低了4500N,Z方向的推力降低了1800N, X方向的力矩降低了5000N·m,Y方向的力矩降低了700N·m,Z方向的力矩降低了1800N·m。由图6和图7可知,调整后汽轮机进汽口受力和整体受力校核都已通过。结果表明:汽轮机入口附近的几组支吊架采用弹簧支吊架,可以减小因垂直管道的热膨胀引起的管口热态作用力,人为地调节其载荷,对改善局部受力状态有好处。在汽轮机入口附近设置一个U型弯,U型弯的每条边上都设置限位架,有利于减小汽轮机管口的受力,使其整体受力容易通过校核。

表3 调整后的设备管口受力

图6 调整后汽轮机进汽口受力校核情况结果界面

图7 调整后汽轮机整体受力校核情况结果界面

2 结语

转动机械入口管道的柔性设计是非常重要的,对装置的安全运行和经济投资都至关重要。通过改变管道走向、选用补偿器、适当增加支吊点和改变支吊架形式等方法来增大整个管系的柔性,可使各支吊点的受力分布均衡,最大限度地减小作用于设备管口上的推力和力矩。 在条件允许的情况下,应考虑采用改变管道走向(设置L形、U形或П形弯等)和选用弹簧支吊架的方法来增加管道柔性的同时也要避免过分追求管道柔性而造成管系的失稳以及管道阻力的增大。因此,在应力计算和分析过程中,要多调整多优化,在确保设备安全运行的基础上,也要保证管道的抗振能力和管道投资的经济合理性。

参 考 文 献

1 唐永进. 压力管道应力分析[M]. 北京:中国石化出版社,2003,79-83.

2 毛悠仁等. CAESAR Ⅱ软件在离心压缩机配管受力分析的应用[J]. 化工生产与技术,2006,13,(3):39-40.

3 梁 军. 工业管道设计中的应力分析[J]. 山西化工,2005,25(4):79-80.

4 苑 野. 管道应力分析——蒸汽透平压缩机进出口管线设计[J]. 化工设计,1998,(1):24-2.

5 刘焰明. CAESAR Ⅱ在压力容器管口应力分析中的应用[J]. 辽宁化工,2010,39,(10):1099-1101.

6 杨羽华等. CAESAR Ⅱ软件在管道设计中的应用[J]. 化工设计,2012,22(3):22-24.

7 岳进才. 压力管道技术(第二版)[M]. 北京:中国石化出版社,2009:264-265.