保鲜瓶盖专用 LLDPE 树脂的开发

曾芳勇

(中国石油化工股份有限公司广州分公司,广东省广州市 510726)

自 20 世纪 70 年代起,食物保鲜容器作为一种新兴家居用品应运而生。人们对食物保鲜的持久性、保鲜容器的密封性等提出了更高要求。带内螺纹的旋转密封型铁质或胶质瓶盖因用料较多、需要密封胶垫、操作麻烦、仅适用于圆口容器瓶等缺陷,市场应用受限。而不用密封垫、一次性按压密封的压盖型瓶盖越来越受到市场青睐。目前,珠江三角洲存在较多的宽口保鲜容器生产企业,这些企业一般采用聚丙烯(PP)透明料生产宽口的容器器皿,瓶盖则选用低密度、高熔体流动速率(MFR)的线型低密度聚乙烯(LLDPE)高速注塑树脂为原料。其优点有:1)LLDPE 力学性能优于低密度聚乙烯(LDPE),不易变形,使用寿命长。2)聚乙烯(PE)相比于 PP 质地柔软,韧性好,瓶口密封性好,不加橡胶垫圈,能长久保持密封。利用 LLDPE 高速注塑树脂制作的压盖型瓶盖操作方便,一次按压后能完全做到不漏水、不漏气,广泛适用于食品保鲜、液体盛装等家居用途。

中国石油化工股份有限公司广州分公司采用美国 Univation 公司的 Unipol 气相流化床工艺在PE 装置上开发生产了目前市场上需求的低密度、高 MFR 的瓶盖专用 LLDPE 树脂。

2 瓶盖专用树脂的技术要求及开发难点

2.1 技术要求

2.1.1 密封性能

随着 LLDPE 密度的增加,树脂结晶度提高,产品硬度增加,制品柔韧性降低,瓶盖密封性能下降。瓶盖面积越大,要求树脂的密度越低。一般瓶盖专用树脂要求密度≤0.922 g/cm3。

2.1.2 加工性能

瓶盖生产一般采用注塑成型工艺。树脂的MFR 大,则加工性能好,注射速率及生产能力得到提高。但 MFR 过大,树脂熔融后流动性过大,制品不易成型,同时树脂的相对分子质量变小,制品力学性能差。一般注塑用树脂要求 MFR 为12.0~30.0 g/10 min(2.16 kg,190 ℃)。

2.1.3 耐低温性能

长期置于冰箱的食品保鲜盒需较好的耐低温性能。PE 树脂的低温脆化温度一般小于 -50 ℃,可满足瓶盖耐低温性能要求。

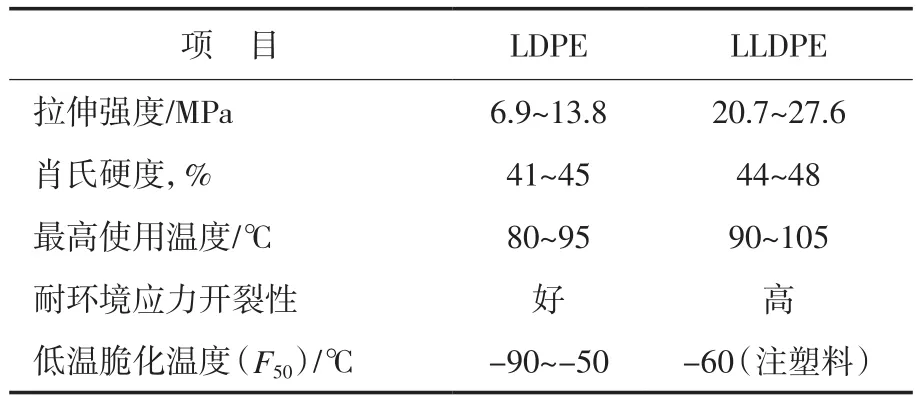

2.1.4 力学性能及其他物理性能

PE 树脂具有良好的韧性、高冲击强度、低脆化温度、耐化学药品腐蚀、低透水性和稳定性[1]。相比 LDPE,LLDPE 的拉伸强度、稳定性等力学性能相对较高(见表 1),一般 LLDPE 产品只要基料的 MFR、密度在合适范围,则制品收缩率、稳定性等均能满足要求。

2.2 瓶盖专用树脂开发难点

2.2.1 产品密度下降困难

气相流化床 Unipol 工艺中树脂产品的密度、MFR 分别由反应器中 y(1-C4H8)及 y(H2)控制。瓶盖专用树脂的实际生产中,反应器中 y(H2)达18% 以上,一般普通牌号为 5%~6%。H2的活化能远高于 1-C4H8,加成反应中,H2的竞聚率高于1-C4H8,高 y(H2)下,1-C4H8难以加成到聚合物链中,使聚合物的密度下降困难。如需达到相同的密度,须增加反应器内 y(1-C4H8),有时即便将y(1-C4H8)成倍增加,却因 H2的阻隔作用,产品密度在一定范围也不再下降,必须改用专用催化剂才能使产品密度进一步下降。

表 1 PE 树脂的力学性能[2]Tab.1 Mechanical properties of the PE resin

2.2.2 粉料发黏、流动性差

生产该类瓶盖专用树脂时, 树脂粉料流动性差,反应器排出物料及造粒下料困难,流化不佳,易产生暴聚现象。其原因有:1)反应器内 y(H2)增加,催化剂活性下降,粉料颗粒变细, 黏性增加;2)树脂密度下降,粉料变软,黏性增加;3)低密度树脂生产过程中,1-C4H8等组分增加,树脂吸附量增加,尤其是超低密度产品(密度小于 0.915 g/cm3),y(1-C4H8)增加,加重了树脂的黏性。

2.2.3 系统夹带增加

细粉多,则反应循环气的夹带增加,易导致流化床分布板及循环气主换热器被堵塞,影响系统长周期运行。

3 解决措施

3.1 选用高性能催化剂

选择优质的硅胶载体、改变助催化剂的加入量以提高催化剂活性;对于已经成形的固体催化剂,将两种不同催化剂掺混使用;对于采用生产高效浆液型催化剂的反应器,可在线调整催化剂的还原比制备氢调及共聚性能得到改善的催化剂。

3.2 优化工艺参数

优化工艺参数[如乙烯分压、反应温度、流化气速、n(Al)/n(Ti)、反应负荷等],可以有效调整催化剂的活性、粉料粒径、流化状态,从而改善树脂粉料的流动性,避免树脂发黏。

3.3 改善现场硬件设施

在生产低密度、高 MFR 的瓶盖专用树脂时,即使通过调优控制也难以完全解决粉料树脂发黏、流动性不好的问题。作为一种长效机制,对反应物料排出系统的内表面抛光以增加光滑性、提高输送气压力以增加送料能力、增加脱气仓“氮气炮”使结块树脂松动、改造造粒下料管线的垂直度等,通过改善这些系统的硬件保证生产过程的下料畅通。

4 开发过程

宽口保鲜瓶盖专用树脂 DNDA-2020 产品质量指标为控制 MFR 15.0~30.0 g/10 min,密度≤0.922 g/cm3,催化剂选用可在线调整的专用催化剂。

4.1 切换过程

切换前生产的 DFDA-7042(MFR 为 2 g/10 min,密度为 0.918 g/cm3)的控制参数:n(H2)/n(C2H4)为 0.145~0.150,n(1-C4H8)/n(C2H4)为0.33~0.35。切换为 DNDA-2020 后,反应器中y(H2)高达 21%,y(1-C4H8)达 13%。反应循环气的传质传热发生了较大的变化,工艺控制变得困难。生产过程工艺参数见表 2。

表 2 DFDA-7042,DNDA-2020 生产工艺特征参数对照Tab.2 Characteristic operation parameters of DFDA-7042 and DNDA-2020

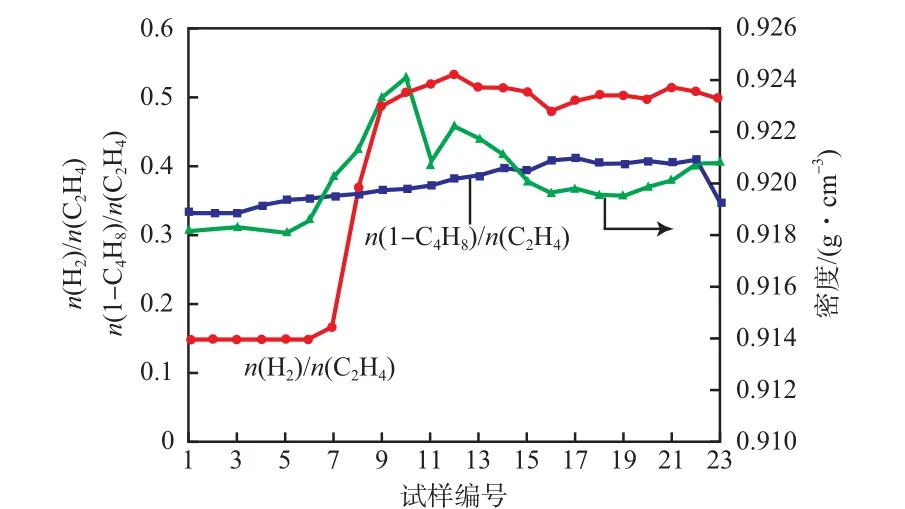

从图 1 看出:粉料 MFR 随 n(H2)/n(C2H4)的增加而增加。但密度变化却非常缓慢(见图2)。在向目标产品切换过程中,随着反应器中 y(H2)增加、树脂的 MFR 增加,密度也大幅增加。即便反应器中共聚单体浓度增加较多,即 n(1-C4H8)/n(C2H4)上升较大,H2对密度的影响也远大于共聚单体的影响。当通过控制工艺继续加大共聚单体用量,即进一步提高反应器中共聚单体浓度时,产品密度才得以下降,当降到 0.921 g/cm3时再继续下降就非常困难,而且树脂变细,明显发黏,大幅度调整工艺参数后密度才下降到 0.919 g/cm3左右。

图 1 切换过程中 MFR 随 n(H2)/n(C2H4)的变化趋势Fig.1 Change tendency of the MFR of the product with the molar ratio of H2 to C2H4 during the grade transition

图 2 切换过程中产品密度随 n(H2)/n(C2H4),n(1-C4H8)/n(C2H4)变化趋势Fig.2 Change tendency of the density of the product with the molar ratio of H2 to C2H4 and 1-C4H8 to C2H4 during the grade transition

4.2 粉料性能及产品质量

4.2.1 粉料性能

从图 3 看出:生产 DFDA-7042 时,树脂粉料的平均颗粒粒径在 800 μm 左右,向 DNDA-2020切换过程中,颗粒被粉碎,平均粒径明显变小,最终稳定在 550 μm 左右。

DFDA-7042 颗粒分布主要集中在 1 000,500 μm 筛层上,而 DNDA-2020 产品颗料分布主要集中在 500,250 μm 筛层上(见表 3)。粉料平均颗粒尺寸变小,则树脂黏性增加,流动性差。实际生产过程中反应物料排出系统及造粒下料系统都表现出下料困难的现象。

图 3 从 DFDA-7042 到 DNDA-2020 切换过程中树脂粉料平均颗粒尺寸变化趋势Fig.3 Change tendency of the average particle size of the resin powders during the grade transition from DFDA-7042 to DNDA-2020

表 3 DFDA-7042,DNDA-2020 产品粉料粒径分布Tab.3 Particle size distribution of DFDA-7042 and DNDA-2020 powders

真正影响流化床反应器运行周期的是粉料中细粉(粒径≤125 μm)含量的多少。细粉多,易造成夹带,增加系统堵塞的风险,影响长周期运行。图 4显示了从 DFDA-704 向 DNDA-2020 切换过程中,树脂粉料中细粉(≤125 μm)含量的变化趋势。

图 4 从 DFDA-7042 到 DNDA-2020 切换前后粉料细粉含量变化趋势Fig.4 Change tendency of fines content of the powders during the grade transition from DFDA-7042 to DNDA-2020

由图 4 可以看出:从树脂 DFDA-7042 切换到树脂 DNDA-2020 后,粉料中细粉含量极少(质量分数≤0.20%)且前、后变化不大,对系统运行周期影响不大。

4.2.2 产品质量

从表 4 看出:DNDA-2020 产品的拉伸断裂强度在 7.00~7.50 MPa,拉伸屈服强度在 10.0~11.0 MPa,外观和力学性能均达到了优级品要求。

表 4 DNDA-2020 产品质量分析Tab.4 Quality analysis of the DNDA-2020 product

5 工业化应用

将 DNDA-2020 在特百惠公司进行工业应用,并与进口同类产品对比,测试结果见表 5。应用试验表明:DNDA-2020 及其瓶盖制品性能优良,达到或优于同类进口产品;DNDA-2020 可以作为保鲜瓶盖树脂的专用树脂。

表 5 DNDA-2020 工业应用报告Tab.5 Report of the industrial application of DNDA-2020

6 结语

开发的保鲜瓶盖专用树脂 DNDA-2020 通过测试,性能达到或超过进口同类产品。DNDA-2020 产品在生产过程中,树脂粉料较黏,反应负荷较低,必须在生产中进行调优,同时也期望通过进一步调优将产品密度下降到 0.912~0.918 g/cm3,满足客户要求。

[1] 洪定一. 塑料工业手册——聚烯烃[M]. 北京: 化学工业出版社,1999: 386-387.

[2] 桂祖桐. 聚乙烯树脂及其应用[M]. 北京: 化学工业出版社,2002:75.