消失模涂层起泡的形成原因及控制措施

高 敏,薛留虎,王张龙,高修启

(1.山东宏易城实业有限公司,山东济南 250108;2.山西省阳城县绿色铸造研发中心,山西晋城 048100)

消失模铸造是用可发泡聚苯乙烯(EPS)、可发泡聚甲基丙烯酸甲酯(EPMMA)或共聚料(STMMA)经过预发泡、熟化、二次发泡成型制成模片或模样,二次熟化后涂覆耐火材料涂层,通过适当的干燥工艺进行干燥,组装成模簇,放入砂箱,模样四周用干砂充填震实;在真空负压下浇注高温金属液使模样热解、气化“消失”并占据泡沫塑料模样所退出的空间,最终获得铸件的铸造工艺。不难看出,在整个消失模铸造工艺过程中,消失模耐火材料涂层发挥着极其重要的作用。

1 消失模铸造涂层的主要作用

1)浇注时在金属液与干砂之间形成隔离层,防止金属液渗入干砂中,以保证得到表面光洁、轮廓清晰、无粘砂的铸件。

2)提高泡沫塑料模样的强度和刚度,防止模样在搬运、填砂震实时破坏或变形。

3)泡沫塑料模热解、气化产物能通过涂料层顺利地排出或吸收,防止铸件产生气孔、积碳等缺陷。

4)具有合适的高温强度,能够抵抗高温金属液的动压力、静压力和真空负压引起的吸力。

2 消失模涂层起泡的特征

某离心铸管厂从事消失模铸造多年。主要生产各种异型管件、双承口直管、机械配件等。一段时间,在泡沫塑料模样涂覆耐火材料涂层后,干燥时涂层不同程度地起泡,其主要特征是:

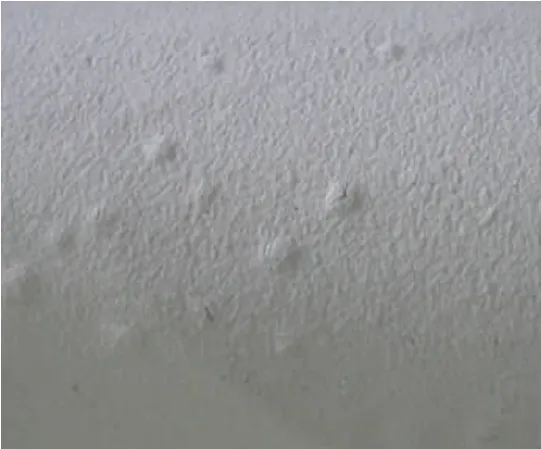

1)消失模白模涂覆耐火材料涂层后,在干燥时涂层表面出现一些大小不一、分布没有规律的涂层凸起物,手指轻轻一压就破烂,涂层和白模之间形成了空洞。此种现象我们称之为涂层起泡如图1 所示.

图1 涂层干燥后表面起泡照片

2)在覆涂第二层涂料后干燥时出现涂层起泡比较严重,而涂覆第一层涂料后基本没有起泡现象。

3)涂层出现起泡时,并非形成薄膜气泡后自行破烂,而是局部涂层在干燥初期凸起后不破烂。干燥后期不再产生起泡。

4)只要涂层出现起泡缺陷,泡沫塑料模样内表面和外表面都同时在不同部位出现。如1500 mm长双承口直管产品出现起泡缺陷最多,严重影响了产品表面质量,给后加工工序带来了很大的工作量如图2所示。有些产品内腔起泡后,因后加工工序无法补救致使产品报废,如图3所示。

图2 铸件表面形成的多肉缺陷照片

图3 铸件端面多肉缺陷

3 涂层起泡的形成原因及控制措施

1)石英粉作为涂料的骨料,其颗粒尺寸及颗粒分布状况对涂料的性能有一定的影响。一般说来,粉料的颗粒越细则涂料的悬浮稳定性越好,涂层的烧结性能也会较好。可粉料越细,则所需的黏结剂越多,涂料中水分的含量就会越高。这不仅降低了涂层的高温透气性,而且严重影响了涂层在干燥时的透气性。涂层需挥发的水分,因涂层本身透气性降低,使涂层底部干燥时产生的水汽不能顶破涂层的张力及时排出,增加了涂层起泡的可能性。实践证明,石英粉料中≤300目的粉料含量控制在粉料总量的20%以下,可有效控制涂层起泡缺陷的产生。

2)在涂料组分中,悬浮剂种类、加入量对涂料在搅拌过程中的起泡性有很大影响,膨润土类的悬浮剂对涂料的起泡性大于其它黏土类。膨润土含量过高时往往使涂料中气泡沫细小分散,不易聚集上浮。塑料模样在浸涂时比刷涂、喷涂剪切速率小,涂料黏度降低少,涂料中细小分散的气泡沫没有及时排出而保存在涂层中。借着干燥时的温度,分散细小的气泡沫发生体积膨胀相互贯通,增加了涂层起泡的可能性。选择不易起泡的悬浮剂,在不影响涂料悬浮性能的前提下,适度降低膨润土的加入量,可有效控制涂层起泡的发生。

3)天然的或合成的有机高分子化合物配入涂料时,水溶液通常具有电解质性质,使得气泡沫带电,同性相斥可使气泡沫稳定性增高。CMC就是一种高分子阴离子电解质,对气泡沫有一定的稳定作用。故配有CMC的涂料在使用时需要静置一定时间使气泡沫析出后再使用,这样可有效控制涂层起泡。

4)塑料模样在成型时为方便起模在模具上有时涂有硅油。涂覆涂层前如果没有把模样上的硅油清理干净,严重时涂料涂挂不上,出现露白。轻微时,降低了涂料的润湿性。采用浸涂法施涂剪切速率小,涂料中因膨润土形成的水化膜及某些网状结构、高聚物溶液中无规则大分子线团没有被拆散,黏度较大,涂料像一块塑料膜一样把没有清理干净的模样表面覆盖,涂料与模样没有润湿的地方存有气体,在涂层干燥加热时容易起泡。清除干净模样表面的油污、在涂料中适度加入表面活化剂,都可有效预防涂层起泡。

5)同一涂料配方,同一批次配置的涂料在覆涂第二层涂料后出现起泡缺陷。但并非所有产品都出现起泡,仅有某种产品在干燥过程中出现涂层起泡。观察分析发现,结构简单、内腔较短的塑料模样在涂料中浸涂时间较短,涂层一般不产生起泡缺陷。相反则出现起泡缺陷。尽量缩短在涂料中的浸涂时间,加快施涂速度可有效预防涂层起泡。

6)某些产品结构比较复杂,内腔较深,浸涂方法施涂时涂料注入内腔距离长,浸涂速度难以加快,浸涂时间无法缩短,使得干燥了的第一层涂层又吸收大量水分。某些部位水分达到饱和状态。这就需要通过控制干燥工艺来避免涂层起泡。

7)控制涂层开始干燥的温度在30℃左右,降低初期的干燥速度,避免涂层表面干燥过快而影响内部水分向外扩散。

8)控制干燥室内的湿度,强制吹风加速气体的流动,迅速带去表面的游离水分,涂层内部与外表面在较小湿度梯度差下干燥。等涂层产生一定的湿强度后进入正常的干燥过程,这样可有效预防涂层起泡。

4 结论

1)消失模涂层起泡是多种原因形成的,有时某种原因起着主导作用。有时则是多种原因的综合作用所致。

2)采取对症的工艺技术措施,消失模涂层起泡是可以避免的。