脉冲爆震涡轮发动机原理性试验研究

李晓丰,郑龙席,邱 华,郑华雷

(西北工业大学 动力与能源学院,西安 710072)

0 引 言

脉冲爆震燃烧与爆燃燃烧(等压燃烧、等容燃烧)相比,具有燃烧效率高、传播速度快、自增压、熵增小等特点[1]。由于爆震燃烧具有上述独特优势,国内外学者开展了大量关于脉冲爆震发动机理论和试验研究[2-10]。

脉冲爆震涡轮发动机是最近提出的一种非常创新概念的新型发动机,主要由脉冲爆震燃烧室(PDC)、涡轮以及压气机组成,主要目的是用爆震室替代传统涡轮发动机的核心机,以减轻发动机重量,提高发动机推重比(功重比)和机动性能。

目前国外有大量学者开展了脉冲爆震涡轮发动机理论及试验方面的研究。美国GE 全球研究中心Goldmeer[11]等人结合传递函数模型和热力学系统分析工具对脉冲爆震涡轮发动机的性能进行了研究,结果表明爆震循环效率要高于Brayton 循环。Tangirala[12]等人对比研究了稳态等压燃烧和脉冲爆震燃烧驱动下轴流涡轮的效率问题,结果表明在两种不同燃烧方式下涡轮效率无显著性差异。Rouser[13]等人开展了PDC与向心涡轮(涡轮增压器)的试验研究,结果发现在采用相同燃料(H2)的前提下,脉冲爆震燃烧比稳态爆燃燃烧所产生的发动机比功高70%(PDC工作频率为10 Hz,燃气当量比为0.64)。国内西北工业大学邓君香[14]等人建立了用脉冲爆震燃烧室替代传统燃气涡轮发动机主燃烧室的热力性能分析模型,计算结果表明替代后发动机单位推力可提高27.1%,单位燃油消耗率将降低21.3%。

设计了脉冲爆震涡轮发动机原理性试验系统,在该试验系统上开展了PDC与涡轮及压气机三者相互匹配的原理性试验,对脉冲爆震涡轮发动机的可行性进行了探索性研究。

1 试验装置

脉冲爆震涡轮发动机原理性试验系统控制示意图如图1所示,其主要由脉冲爆震燃烧室、涡轮增压器(向心涡轮、离心压气机)、进气道、尾喷管、供油系统、供气系统、爆震点火及频率控制系统、润滑系统、测量系统、数据采集和控制系统等组成。

图1 脉冲爆震涡轮发动机原理性试验系统控制示意图Fig.1 The control schematic diagram of the pulse detonation turbine engine test system

脉冲爆震涡轮发动机原理性试验系统结构简图及传感器的安装见图2。脉冲爆震燃烧室主要由进气段、点火段和爆震段组成。爆震管内径60mm,爆震室长度1500mm。其中进气段主要完成发动机的供气、供油和雾化工作,发动机采用无阀自适应的方式实现爆震室的油气填充。供油流量由齿轮流量计测定,供气流量由涡轮流量计测定。发动机点火段安装家用汽车火花塞,点火系统为一般汽车发动机用磁控高能无触点电子点火器,点火频率由自行研制的PLC(Programmable Logic Controller)测控系统控制。调整火花塞垫片的厚度可调整火花塞电极插入燃烧室内的深度以保证最佳的点火效果。在发动机爆震段内安装Shchelkin螺旋结构,以起到强化爆震缩短起爆距离的作用。

在PDC 进口设计一个三通管,一端与实验室高压气源相连,一端与压气机相通,通过电磁阀1和2可瞬间切换PDC 的供气压缩气源。PDC 和涡轮增压器直接相连,高速、高温、高压爆震燃气切向进入涡轮,在涡轮内膨胀做功,涡轮输出轴功率带动压气机,膨胀完后燃气经尾喷管向外排出,同时产生推力。压气机作为涡轮的负载,不断从外界吸入空气,空气经压缩后有两种不同的去向:①在研究PDC 与涡轮二者匹配时,其可直接经电磁阀3排出;②在开展PDC与涡轮、压气机三者匹配试验时,其通过电磁阀2直接进入爆震室,取代实验室高压气源,从而实现脉冲爆震涡轮发动机在自吸气模式下长时间稳定工作。

图2 脉冲爆震涡轮发动机原理性试验系统结构简图Fig.2 The structure sketch of the pulse detonation turbine engine test system

试验器传感器的安装具体如下:在压气机出口安装压阻式压力传感器P1和热阻式温度传感器T1,以测量压气机出口气流参数,同时为衡量涡轮从爆震燃气中提取能量的多少提供参考依据;在高压气入口后端安装压阻式压力传感器P3和热阻式温度传感器T3,测量高压气的初始压力和温度;在爆震室进气段前部安装压阻式压力传感器P4,获取爆震室爆震波反传压力峰值的大小;在爆震室尾部安装2个压电式压力传感器P5、P6,测量爆震波传出爆震室时的传播速度和压力大小,为判断是否产生爆震波提供参考依据;在涡轮入口安装1个压电式压力传感器P7和1个热电偶式温度传感器T7,在涡轮出口安装2个压阻式压力传感器P8、Pt8;在压气机进气道内安装1个电涡流位移传感器,以测量涡轮增压器转子的转速;在燃油供应管路上安置1个燃油流量计,测量燃油的流量大小。

2 试验方案

在开展PDC与涡轮及压气机三者相互匹配试验之前,先进行PDC与涡轮二者间的匹配试验,以验证PDC与涡轮能否长时间稳定连续工作,同时检验所选型涡轮增压器是否满足三者相互匹配的试验要求。PDC与涡轮二者匹配试验方案如下:首先由基于PLC的发动机测控系统发出指令,将电磁阀1、电磁阀3打开,电磁阀2、电磁阀4关闭,高压空气由高压气源从电磁阀1进入发动机,经弯段后直接进入脉冲爆震燃烧室进气段,并与供油雾化系统喷出的燃油进行掺混,完成PDC填充过程,填充结束后高能点火器在火花塞处引爆可燃混气,火焰经过爆燃向爆震转变的DDT 距离后,形成爆震波并从爆震室出口经弯段切向喷入涡轮,在涡轮内膨胀做功,膨胀后乏气从尾喷管排出,同时涡轮输出轴功率带动压气机,压气机压缩的高压空气最后经电磁阀3排出,如此反复循环。

PDC与涡轮、压气机三者相互匹配的试验方案主要包括两个过程:一是发动机启动过程,一是发动机联调过程。发动机启动过程具体方案同PDC 与涡轮二者匹配试验方案;发动机联调过程具体如下:当发动机在启动状态下连续稳定工作后,由发动机测控系统发出指令,打开电磁阀2,同时关闭电磁阀1和电磁阀3,即将发动机从由高压气源供气模式瞬间切换到由压气机供气模式,实现PDC驱动涡轮、涡轮带动压气机、压气机压缩空气供给PDC 的三者相互匹配试验。

3 试验结果及分析

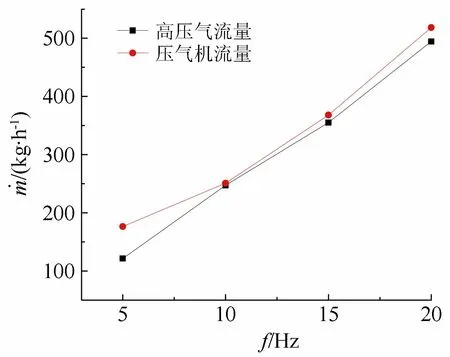

表1是PDC与涡轮二者匹配基础试验工况及试验结果,图3为发动机压气机流量与高压空气流量随点火频率f变化的对比曲线图。从图中可看出,随着发动机点火频率的增加,发动机压气机流量基本呈线性增加,且高压空气流量曲线始终在压气机流量曲线下方,说明压气机所压缩的空气要大于发动机工作所需要的空气。因此从发动机流量匹配方面分析,发动机完全可在5~20 Hz下稳定连续匹配工作。

表1 PDC与涡轮匹配发动机试验工况及试验结果Table 1 Test conditions and results of PDC and turbine match

由于爆震室反传压力随着点火频率的升高而增加,PDC与涡轮匹配基础试验虽然说明压气机在5~20 Hz内所压缩的空气流量都大于PDC 所需空气流量,但考虑到压气机设计压比偏低,为了尽量降低反传压力波对压气机的影响,提高PDC 与涡轮及压气机三者匹配的成功率,本研究采取从低频逐渐往高频调试的试验方法。即先在低频工况下切换发动机工作状态,待发动机稳定工作后,再逐渐缓慢提高发动机工作频率。

图3 PDC与涡轮匹配发动机试验流量随频率变化图Fig.3 The engine flow vs frequency diagram of PDC and turbine matching test

图4是爆震频率为4Hz时PDC 与涡轮、压气机三者匹配的试验压力及涡轮转速曲线。从图中可看出爆震波反传压力一直从P4传播到P1,且从P4到P3反传压力峰值不但无衰减,反而略有增加。从P3到P1反传压力峰值衰减了70%,这主要是因为在P3和P1之间存在一个电磁阀2,虽然其处于打开状态,但电磁阀内流通道呈Z字形,反传压力波经过Z形通道后得到大幅度衰减。电磁阀2从某种意义上说减轻了爆震反传压力波对压气机的影响,但同时增加了发动机进气阻力,延长了PDC的填充时间,在很大程度上限制了发动机的工作频率。从涡轮转速随时间变化曲线可以看出,涡轮每受到一次爆震波的冲击,转速都将阶跃性急速升高,然后逐渐震荡性下降,这说明爆震波具有极强的冲击能力,同时体现了涡轮工作环境具有强脉动性。

图4 PDC与涡轮、压气机三者匹配试验压力及涡轮转速曲线Fig.4 The results of the pressure and the turbine speed of PDC,turbine and compressor matching test

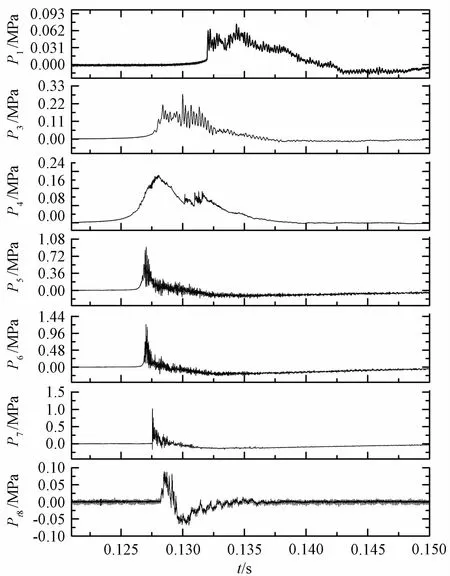

图5是图4中首个压力波形的局部放大图,从各位置处压力峰值的时序来看,发动机点火后弱爆震波首先在传感器P4与P5之间的某个位置处形成,然后爆震波往发动机两端传播,向前依次经过传感器P4、P3直到P1,形成爆震反传压力波,由于发动机进气段不填充可燃燃料,故反传压力波将逐渐衰减;弱爆震波往后向涡轮传播,由于爆震室充满了可燃混合气体,弱爆震波在燃烧所释放大量热量的驱动下,不断加速直至在PDC 出口处形成爆震波,然后高速喷入涡轮膨胀做功。利用P5与P6压力波传播的时间差,计算得爆震波传播速度为1350m/s,说明在爆震室尾部已形成了爆震波。从P4位置处的压力曲线图可看出,P4在压力峰值过后存在多个次压力峰值,P5、P6、P7压力曲线也有类似现象,这主要是爆震波经过涡轮叶片后反射所形成的一系列压缩波。

图5 图4第一个压力波局部放大Fig.5 The local enlarged diagram of the Fig.4 at the first pressure wave

通过大量试验发现,发动机能长时间连续稳定工作在低频状态(f=4Hz),当达到6 Hz后再试图逐渐提高频率时,发动机出现不稳定最后熄火的现象。通过分析PDC与涡轮及压气机三者在低频时匹配的试验数据,综合PDC 与涡轮二者匹配时所开展的大量基础试验,发现爆震波反传压力和进气阻力是影响发动机工作频率的两个关键因素。爆震波反传压力随着爆震频率的增加而不断增加,即使在电磁阀2处于关闭的状态,反传压力波仍能穿透电磁阀前传至压气机,当P1处反传压力波峰值仍足够大时,就有可能穿透压气机从压气机进气道排出大气,这将导致压气机产生回流,严重影响PDC的填充时间,使得发动机工作频率很难提高;压气机与PDC 间的进气阻力也同样影响PDC的填充时间,进气阻力越大,气流损失越大,填充速度越慢。

脉冲爆震涡轮发动机热力循环见图6,0~1为压气机等熵压缩过程,1~2为爆震燃烧加热过程,2~3为燃气在涡轮及尾喷管内等熵膨胀过程,3~0为等压放热过程。通过热力循环分析,易得脉冲爆震涡轮发动机总体循环热效率为:

式中Q2为热力循环放热量,Q1为热力循环加热量,Cp为燃气等压比热容,CPDC为爆震比热容。由于爆震燃烧可以近似看成强激波诱导下的等容燃烧,故爆震燃烧加热过程的比热容CPDC可近似用等容比热容Cv代替,因而脉冲爆震涡轮发动机的热效率可近似写为:

试验测得压气机出口温度T1为21℃,爆震燃烧室出口平均温度T2为686℃,涡轮出口平均温度T3为270℃,环境温度T0为19℃,燃气等压比热容Cp取1244J/(kg·K),空气等容比热容Cv取717 J/(kg·K),利用式(2)计算得脉冲爆震涡轮发动机的热效率为0.345,理想爆震循环热效率为0.49,而等压循环热效率为0.27。

图6 脉冲爆震涡轮发动机热力循环Fig.6 Thermodynamic cycle of pulse detonation turbine engine

4 结 论

设计了脉冲爆震涡轮发动机原理性试验系统,开展了PDC与涡轮及压气机三者间相互匹配的试验研究,由试验结果得出以下结论:

(1)PDC与涡轮二者匹配基础试验发现:压气机流量随点火频率的增加而增加,且基本呈线性关系;发动机工作在5~20Hz频率范围内,压气机所压缩的空气流量都大于PDC 所需的空气流量,说明从发动机流量匹配来讲,PDC 与涡轮及压气机三者可在20 Hz以下实现联调;

(2)在低频工作状态(f=4Hz),PDC 与涡轮及压气机三者成功实现联调运行,且发动机可长时间稳定连续工作,发动机热效率为0.345,与等压循环热效率0.27相比具有优势;

(3)发动机工作频率提高到6Hz后,再继续提高频率,发动机出现工作不稳定现象,最后熄火停止工作。分析试验数据发现爆震波反传压力和发动机进气阻力是影响发动机工作频率的两个关键因素。爆震波反传压力具有极强的穿透力,且反传压力峰值随着爆震频率的增加而迅速增加。试验结果表明反传压力波可一直反传至压气机,最后从压气机进气道扩散至外围大气,因此反传压力在很大程度上降低了压气机压缩空气的能力,进而影响发动机PDC 的填充时间;

(4)在现有发动机结构下,不可能继续提高PDC与涡轮及压气机三者相互匹配的工作频率,但对发动机进气结构进行优化设计后,可在阻碍爆震压力波反传的同时减小发动机的进气阻力,有望将发动机频率提高至20Hz。

参考文献:

[1] 严传俊,范玮,郑龙席,等.脉冲爆震发动机原理及关键技术[M].西安:西北工业大学出版社,2005.

[2] DANIEL E P.A simplified model for detonation based pressure-gain combustors[R].46th AIAA/ASME/SAE/ASEE Joint Propulsion Conference & Exhibit.AIAA-2010-6717.

[3] ERIC M B,FRANK K L,DONALD R W.Detonation engine performance comparison using first and second law analyses[R].46th AIAA/ASME/SAE/ASEE Joint Propulsion Conference&Exhibit.AIAA-2010-7040.

[4] BROPHY C M,DVORAK W T,DAUSEN D F,et al.Detonation initiation improvements using swept-ramp obstacles[R].48th AIAA Aerospace Sciences Meeting Including the New Horizons Forum and Aerospace Exposition.AIAA-2010-1336.

[5] SHEPHERD J E.Detonation in gases[J].Proceedings of the Combustion Institute,32(2009):83-98.

[6] FAN Wei,YAN Chuan-jun,HUANG Xi-qiao,et al.Experimental investigation on two-phase pulse detonation engine[J].Combustion and Flame,2003,133:441-450.

[7] 郑龙席,严传俊,范玮,等.脉冲爆震发动机推力测试方法分析与比较[J].测控技术,2006,25(4):37-41.

[8] 王治武,严传俊,李牧,等.吸气式无阀脉冲爆震发动机试验研究[J].实验流体力学,2007,21(1):87-92.

[9] 郑龙席,邓君香,严传俊,等.混合式脉冲爆震发动机原理性试验系统设计、集成与调试[J].实验流体力学,2009,23(1):74-78.

[10]陈文娟,张群,严传俊,等.吸气式脉冲爆震发动机原理性试验研究[J].实验流体力学,2009,23(2):26-30.

[11]GOLDMEER J,TANGIRALA V,DEAN A.Systemslevel performance estimation of a pulse detonation based hybrid engine[R].Proceedings of GT2006,ASME Turbo Expo 2006,GT2006-90486.

[12]TANGIRALA V E,RASHEED A,DEAN A J.Performance of a pulse detonation combustor-based hybrid engine[R].Proceedings of GT2007,ASME Turbo Expo 2007,GT2007-28056.

[13]ROUSER K P,KING P I,SCHAUER F R,et al.Parametric study of unsteady turbine performance driven by a pulse detonation combustor[R].46th AIAA/ASME/SAE/ASEE Joint Propulsion Conference & Exhibit.AIAA 2010-6536,2010.

[14]邓君香,严传俊,郑龙席,等.装有脉冲爆震主燃烧室的燃气涡轮发动机热力性能计算[J].西北工业大学学报,2008,26(3):362-367.