Zr-0.5-550固体碱催化大豆油制备生物柴油的研究

叶彬,贺翔,柯东华,杨亚明,韩娜,沈阳旭,邱凤仙

(江苏大学化学化工学院,江苏 镇江 212013)

0 引言

随着石油资源的日益枯竭和人们环保意识的提高,世界各国加快了石化柴油替代燃料的开发步伐.生物柴油以其优越的环保性能受到了各国的重视[1-2].生物柴油具有可再生,易于生物降解,燃烧排放的污染物比石化柴油低,基本无温室效应等优点,是石油燃料的理想替代物.生物柴油制备中,常包含两类催化剂体系.一类是均相酸碱催化剂体系,该体系的研究较为成熟,也是目前很多工业化的生物柴油厂采用的,采用的大都是强酸[3-4](如硫酸和盐酸等)和强碱[5-6](如氢氧化钠和氢氧化钾等),但该类均相酸催化酯交换反应条件较苛刻,如:反应温度高、压力大、甲醇用量大、对设备要求较高及对设备腐蚀严重等;且反应结束后须对产品进行中和及水洗,带来过多的工业废水,同时催化剂不可重复利用,成本增加.另一类是非均相酸碱催化剂体系[7-8],该体系是近几年的研究热点,其显著特点在于催化剂与产物容易分离,不产生废水废液及可重复使用等.可分为固体酸催化剂和固体碱催化剂.

氧化锆(ZrO2)作为一种金属氧化物,熔沸点高、热膨胀系数大、抗腐蚀性强和化学稳定性非常好,可作为催化剂载体,在催化领域倍受关注.本文中采用浸渍法,以ZrO2为载体,Na2CO3为负载物,制备Zr-0.5-550固体碱纳米催化剂,用于催化大豆油制备生物柴油.系统地考察了各因素对生物柴油产率的影响,优化了催化工艺,以获得制备生物柴油的最佳条件,为生物柴油的发展提供了理论上的参考.

1 实验部分

1.1主要试剂和仪器大豆油、甲醇、碳酸纳和二氧化锆.HH-S型水浴锅,NEXUS型傅立叶变换红外光谱仪,Tecnai 12型透射电子显微镜,D8 ADVANCE X射线衍射仪.

1.2固体碱纳米催化剂的制备本文中采用浸渍法制备固体碱催化剂.取一定质量的Na2CO3,溶于50 mL的蒸馏水中,按nZr/nNa(物质的量比,下同)为0.5的比例加入二氧化锆,搅拌,浸渍24 h.然后逐渐升温,直到水分完全蒸干,在马弗炉中于550 ℃下煅烧5 h,即得Zr-0.5-550纳米固体碱催化剂.

1.3生物柴油的制备在装有电动搅拌、冷凝管和温度计的三口烧瓶中,加入一定量的大豆油、甲醇和固体碱催化剂, 在一定温度下搅拌回流反应一段时间.反应结束后,减压抽滤回收催化剂,将滤液倒入分液漏斗中,静置分层,下层为甘油,上层用旋转蒸发仪进行浓缩,回收过量的甲醇,即得到生物柴油.

2 结果与讨论

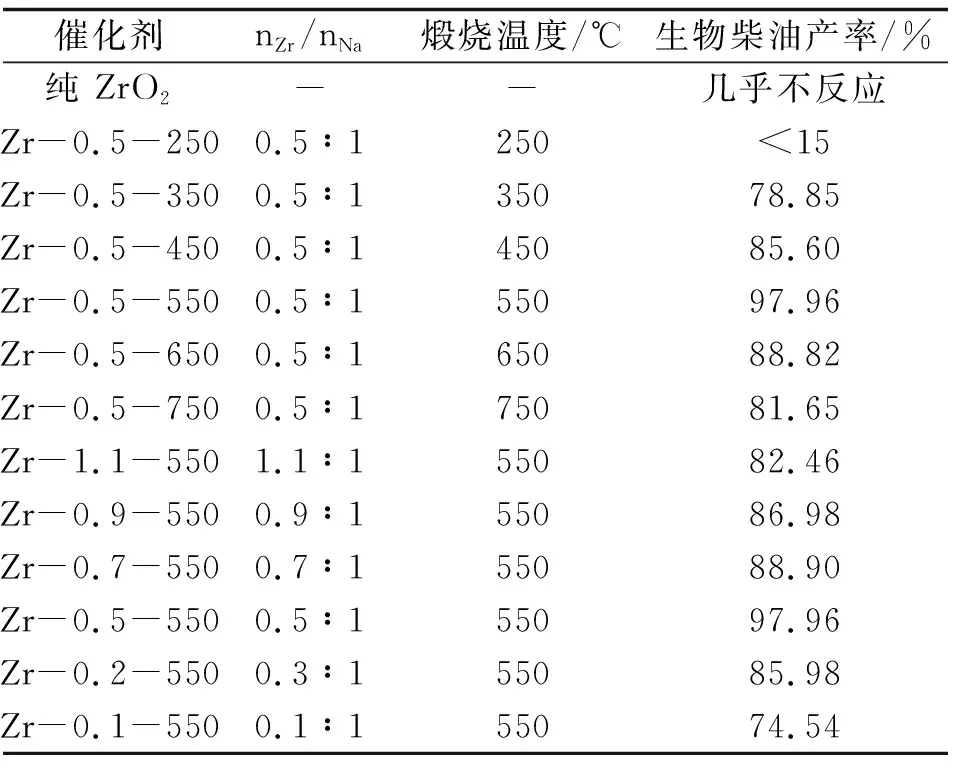

2.1催化剂制备条件的优化为了提高催化性能,获得生物柴油的最大产率,研究了催化剂制备过程中煅烧温度、负载量的影响因素,得到此催化剂制备的最佳工艺条件.其中催化大豆油和甲醇的反应条件均为:甲醇/油物质的量为比12∶1,催化剂用量为大豆油质量的5.0%,反应时间为4 h和反应温度为60 ℃.

2.1.1 煅烧温度的影响 固定nZr/nNa为0.5,考察不同煅烧温度制备的催化剂对生物柴油产率的影响,结果如表1所示.从表1可知,在250 ℃时,催化剂的催化活性很低(<15%),随着煅烧温度升高,制备的催化剂的催化活性逐渐增大,在550 ℃时生物柴油的产率达到最大(97.96%),但煅烧温度继续升高时,催化剂的催化活性反而降低.这主要是因为过高温度使催化剂发生烧结现象,减少了反应活性中心,从而降低了催化活性,因而本实验选用的煅烧温度为550 ℃.

表1 煅烧温度和nZr/nNa对生物柴油产率的影响

2.1.2nZr/nNa的影响 固定煅烧温度为550 ℃,考察不同ZrO2和Na2CO3的物质的量比(nZr/nNa)制备的催化剂对生物柴油产率的影响,结果如表1所示.从表可知,随着nZr/nNa逐渐降低(即Na含量的升高),生物柴油产率开逐渐升高,当比例为0.5时,生物柴油产率达到最高,随后逐渐降低.这主要是开始阶段随着Na含量的升高,形成的含Na的催化活性中心增多,导致催化效率提高,但由于载体氧化锆的孔体积有限,在达到其饱和吸附值之前,增加负载物的量,可以增加活性成分的形成,但当超过饱和吸附值时,过多的负载物会覆盖在载体表面,反而减少了活性中心,从而造成催化活性降低.因而本实验选用nZr/nNa为0.5.

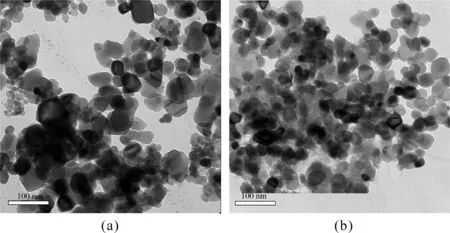

2.2催化剂的表征对ZrO2和催化剂Zr-0.5-550进行透射电子显微镜分析测试,结果如图1.由图可看出,纯ZrO2是由大量20~55 nm的不规则晶体颗粒堆积组成,而ZrO2浸渍Na2CO3后在高温煅烧下,制备的Zr-0.5-550催化剂外形较规则,粒径为30~35 nm的固体碱纳米催化剂.

图1 Z rO2(a)和Zr-0.5-550(b)的透射电镜图

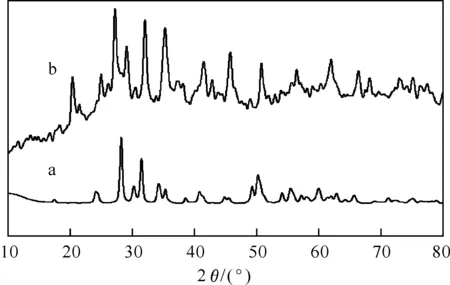

图2 Z rO2(a)和Zr-0.5-550(b)的XRD图

对ZrO2和催化剂Zr-0.5-550进行XRD测试,结果如图2所示,图谱中都出现了ZrO2典型的特征峰(24.2°、28.2°、31.4°、40.7°、50.1°和59.9°),而催化剂经高温煅烧后,在2θ=24.9°、29.2°、13.1°和37.8°处出现新的特征峰,这是由于负载的碳酸钠高温分解,生成了氧化钠,并且与载体氧化锆相互作用形成新的晶体峰,这些结果导致了制备的催化剂具有相应的催化活性.

2.3 纳米催化剂催化大豆油制备生物柴油的工艺

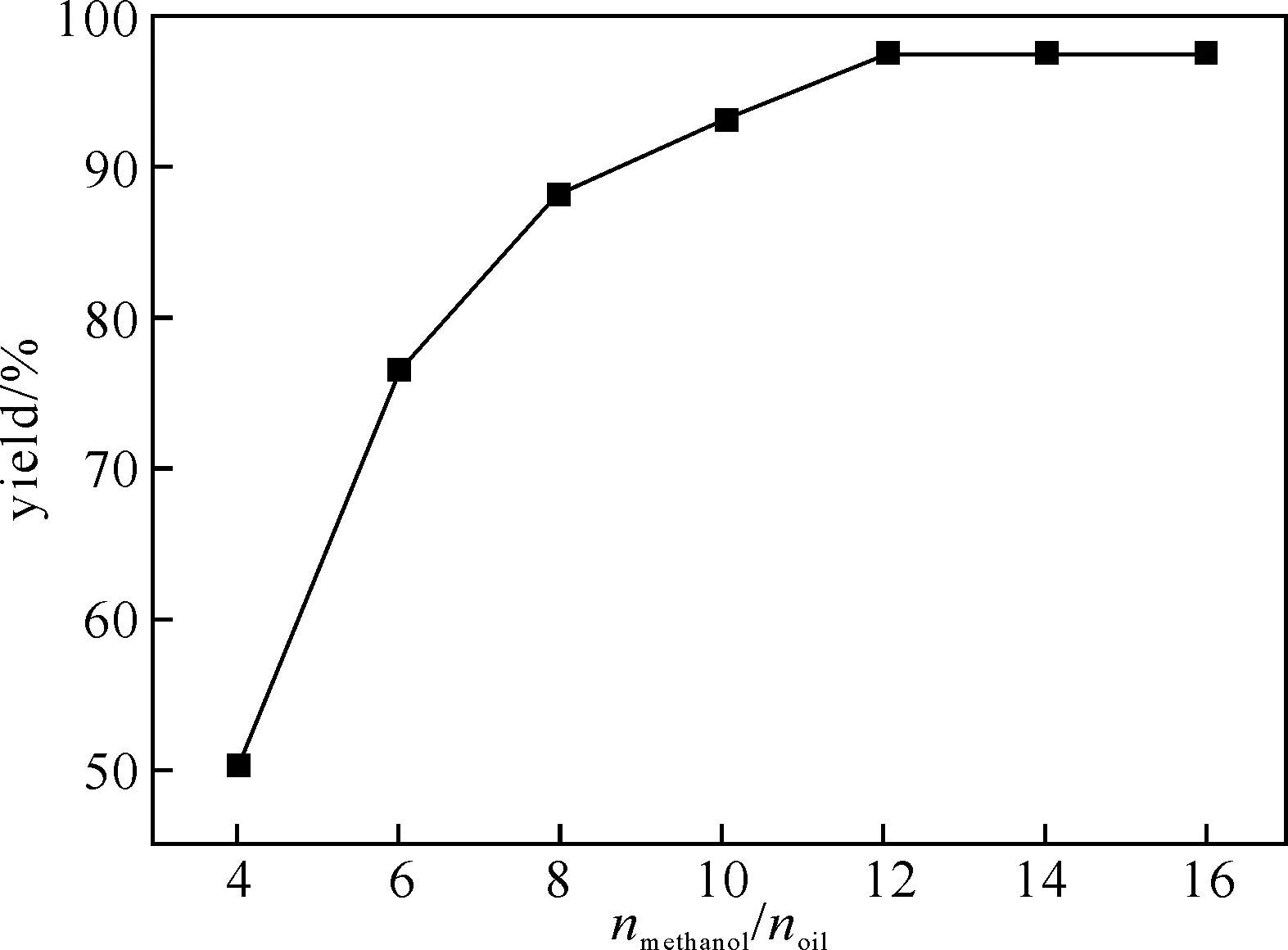

2.3.1 醇油物质的量比对生物柴油产率的影响 固定催化剂用量5.0%、反应时间4 h和温度60 ℃,不同醇油物质的量比对生物柴油产率的影响结果见图3.由图可见,随着甲醇用量的增加,生物柴油的产率不断增加,当醇油物质的量比增大到12∶1后,产率达到最大(97.96%).当醇油物质的量比进一步增大时,生物柴油的产率变化很小.而且甲醇用量过大时,给反应后的分离会增加困难,同时增加甲醇回收成本.因此本文中选择最佳醇油物质的量比为12∶1.

图3 醇油物质的量比对生物柴油产率的影响

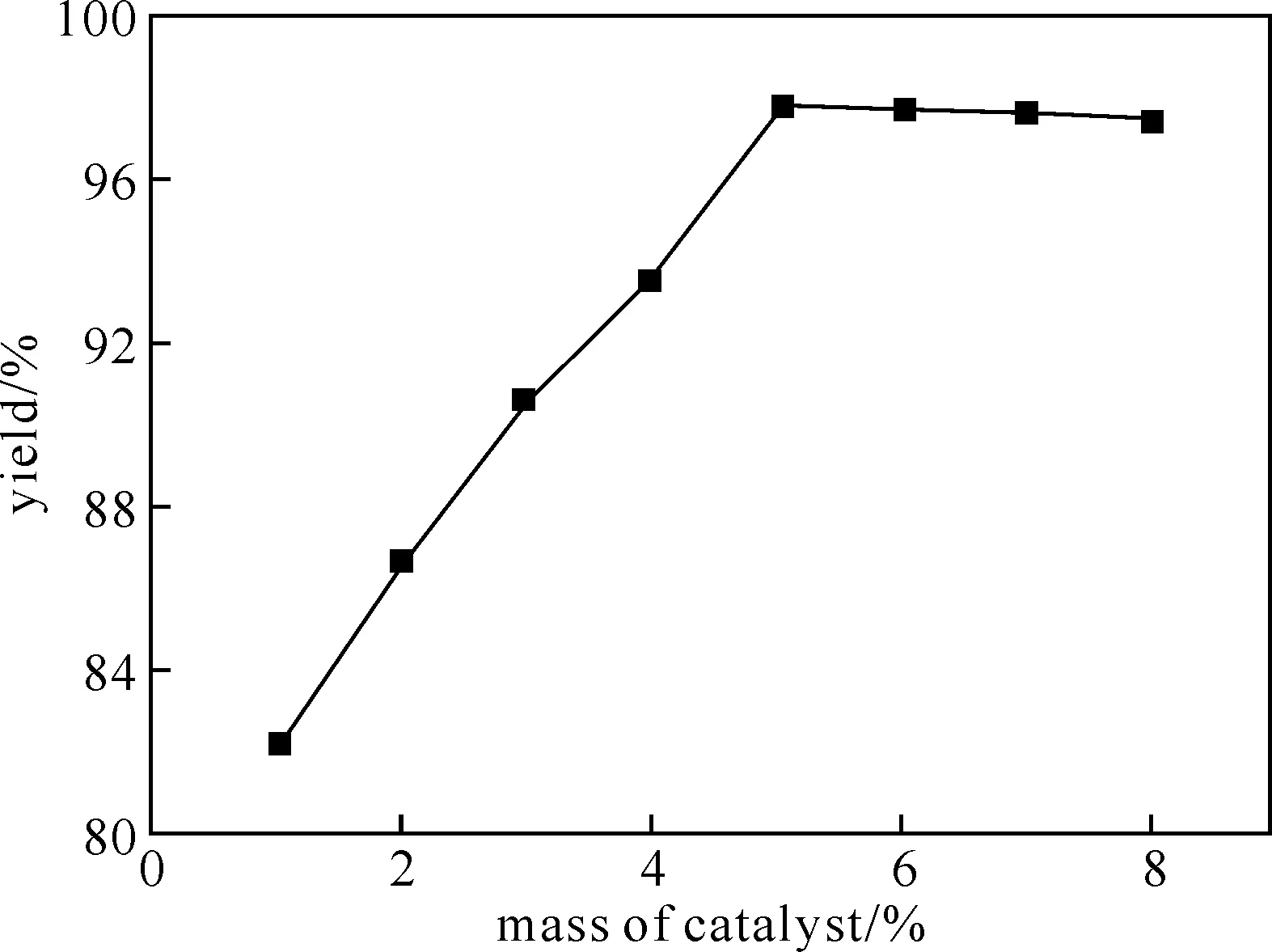

图4 催化剂用量对生物柴油产率的影响

2.3.2 催化剂用量对生物柴油产率的影响 固定醇油物质的量比12∶1、反应时间4 h和反应温度60 ℃,不同催化剂用量对生物柴油产率的影响结果见图4.由图可见,随着催化剂用量的增加,反应活性位增多,产率不断增加,当催化剂用量提高到5.0%时,产率达到最大(97.96%).当催化剂的用量进一步提高时,产率反而略有下降.这主要是由于形成了过多的碱性中心,进而引起副反应-皂化反应的发生,导致生物柴油的产率有所降低.因此本文中选择最佳催化剂用量为大豆油质量的5.0%.

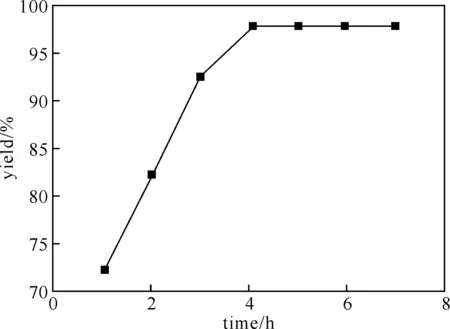

2.3.3 反应时间对生物柴油产率的影响 固定醇油物质的量比12∶1、催化剂用量5.0%和反应温度60 ℃,不同反应时间对生物柴油产率的影响结果见图5.由图可见,反应时间在3 h 以下时,大豆油的转化率较低;随着反应时间的延长,生物柴油产率不断增加,当反应时间为4 h时,产率达到最大(97.96%).但反应时间再增长时,生物柴油转化率的变化不明显.这主要是由于该反应为多相反应,随着酯交换反应的进行,会生成较多的甘一酯和甘二酯,导致反应体系乳化,使反应物混合程度更加均匀,从而导致反应更为充分地进行,转化率逐渐增大.当反应时间达到4 h 后,酯交换反应接近平衡.因此本文串选择最佳反应时间为4 h.

2.3.4 反应温度对生物柴油产率的影响 固定醇油物质的量比12∶1、催化剂用量5.0%和反应时间4 h,不同反应温度对生物柴油产率的影响结果见图6.由图可见,随着温度的提高,生物柴油的产率先是上升,然后下降.当反应温度为60 ℃时,产率达到最大(97.96%).这是因为酯交换反应是吸热反应,温度升高,反应速度加快,生物柴油的产率提高;当温度离甲醇的沸点接近时,反应系统中大量的甲醇挥发至气相中,使液相中甲醇的浓度降低,导致醇油物质的量比下降,产率降低,且温度提高,也使皂化反应加剧,进而造成生物柴油的产率的降低.因此本文中选择最佳反应温度为60 ℃.

图5 反应时间对生物柴油产率的影响

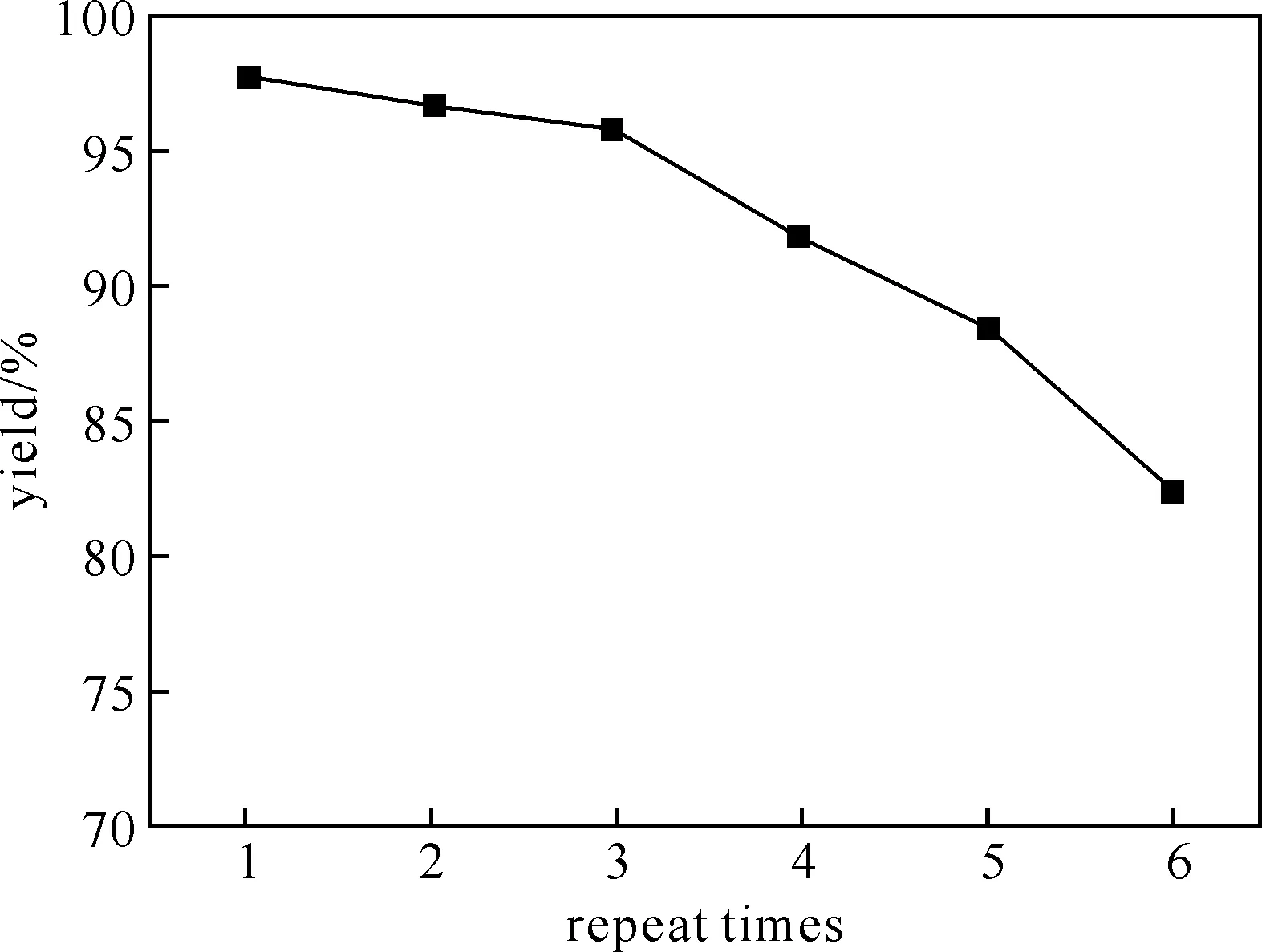

图7 催化剂的重复使用次数对生物柴油产率的影响

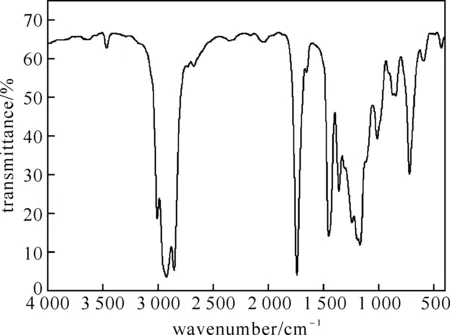

图8 生物柴油的红外分析图

2.4催化剂重复使用性提高固体碱催化剂的稳定性和增加催化剂的使用寿命对工业化生产有重要意义.在醇油物质的量比为12∶1、催化剂用量为大豆油质量的5.0%和反应温度60 ℃,采用制备的纳米固体碱催化剂催化酯交换反应4 h,将每次使用后的催化剂,经分离、洗涤、干燥等处理后重新使用,考察回收后的催化剂的重复使用性,结果见图7.由图可见,催化剂重复使用4次后,依旧保持着较好的催化活性,生物柴油的产率仍然大于90%,说明催化剂具有较高的稳定性,其重复使用性较好.

3 结论

制备了Zr-0.5-550纳米固体碱催化剂,用其催化大豆油和甲醇酯交换反应制备生物柴油,最大产率达到97.96%,说明该催化剂具有较高的活性.制备生物柴油的最佳条件为:醇油物质的量比为12∶1、催化剂用量为大豆油质量的5.0%、反应时间为4 h和反应温度为60 ℃.该催化剂具有较高的稳定性,其重复使用性较好.

[1] Van Gerpen J. Biodiesel processing and production[J]. Fuel Processing Technology, 2005,86(10):1097-1107.

[2] Marchetti J M, Miguel V U, Errazu A F. Possible methods for biodiesel production?[J]. Renewable and Sustainable Energy Reviews, 2007,11(6):1300-1311.

[3] Zullaikah S, Lai C C, Vali S R, et al. A two-step acid-catalyzed process for the production of biodiesel from rice bran oil[J]. Bioresource Technology, 2005,96(17):1889-1896.

[4] 姚亚光,纪威,符太军,等.基于酸催化的餐饮业废弃油脂与醇类酯化反应试验研究[J].中国农业大学学报,2006,11(3):113-116.

[5] Qiu F X, Li Y H, Yang D Y, et al. Biodiesel production from mixed soybean oil and rapeseed oil[J]. Applied Energy, 2011,88(6):2050-2055.

[6] Georgogianni K G, Kontominas M G, Tegou E, et al. Biodiesel production: reaction and process parameters of alkali-catalyzed transesterification of waste frying oils[J]. Energy Fuels, 2007,21(5):3023-3027.

[7] 牛梅菊,栗伟,万阳,等.固体酸催化大豆油甲酯化制备生物柴油的研究[J].聊城大学学报:自然科学版,2011,24(3):70-73.

[8] Li Y H, Qiu F X, Yang D Y, et al. Preparation, characterization and application of heterogeneous solid base catalyst for biodiesel production from soybean oil[J]. Biomass and Bioenergy, 2011,35(7):2787-2795.