化学法去除叶片气膜孔内环境沉积物的工艺研究

任 华

(中航工业沈阳黎明航空发动机(集团)有限责任公司,沈阳110043)

涡轮叶片是航空发动机的重要热端部件,在工作过程中,在叶身和缘板会出现大量环境沉积物。这些沉积物在高温下会在叶片表面熔化而堵塞气膜冷却孔,导致叶片冷却效果下降,严重时会导致叶片烧蚀。采用传统机械去除方法虽可去除表面沉积物,但却无法清除叶片气膜孔中的堵塞物,叶片难以恢复性能继续使用,因此有必要研究一种有效去除叶片气膜孔中沉积物的工艺方法。

化学腐蚀法去除各类污染物是国内外常用的工艺,化学溶液具有“无孔不入”的特点,只要遵循对基体损伤在合理范围内及工艺过程可控的原则,通过选取适宜的腐蚀溶液与工艺过程,即可达到去除各类污染物的目的,同时避免机加过程对零件的损害。本文考察了不同反应溶液及工艺参数对去除叶片气膜孔内沉积物的效果,确定了合理的处理工艺。

1 试验

环境沉积物又称CMAS,是一种以SiO2、MgO、CaO、Al2O3等为主要成分的物质。国内外文献资料表明:高导叶片气膜孔内环境沉积物主要成分为CMAS及部分积碳。从环境沉积物的成分来看,强酸强碱均有可能去除,为避免基体材料的腐蚀,本试验首先选取碱液作为主要反应溶液以去除环境沉积物。

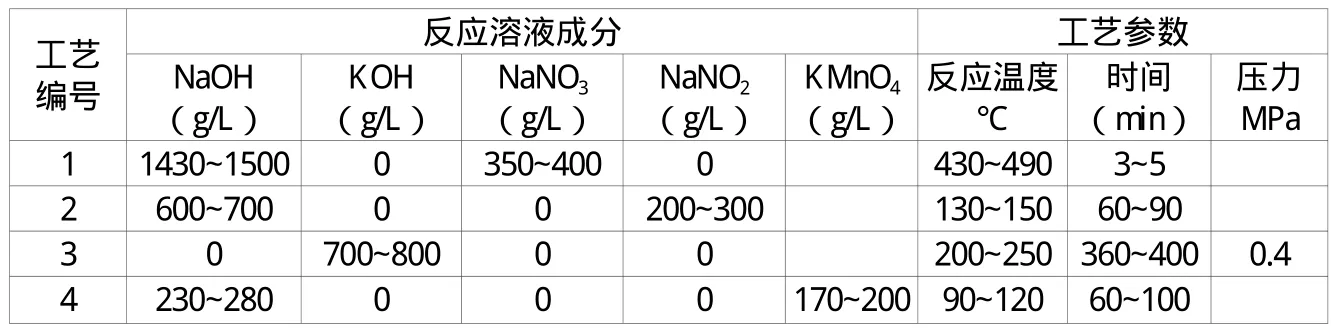

某型机高导叶片由GH600、DZ40M、K40M3种材料金属件焊接而成,试验选取以下几种碱液作为主要反应溶液,溶液成分及工艺参数如表1所示。

2 试验结果及讨论

2.1 碱溶液去除CMAS的效果

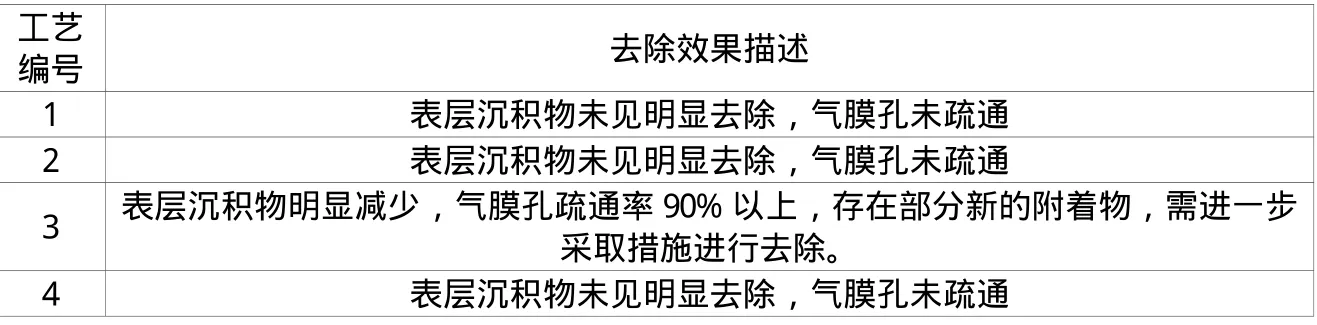

环境沉积物去除效果采用目视及0.45mm通针进行检测。其结果如表2所示,去除微观效果图如图1所示。

由表2及图1所示可见,虽然理论上CMAS可与碱液发生反应,但在一般条件下反应难以进行。由于表面张力的存在,碱液也难以进入气膜孔,孔内物质也就更难去除。高温高压的条件,可促使金属氧化物与碱液发生反应,同时将碱液压入气膜孔,使得气膜孔内物质反应溶出。在高温高压条件下,反应产物虽溶于溶液中,但在叶片出槽的过程中极易迅速凝结于叶片表面,对叶片造成二次污染。

表1 反应溶液成分及工艺参数

表2 碱液去除效果

表3 辅助清理酸性溶液成分及工艺参数

表4 酸液辅助效果

2.2 辅助试验结果

基于碱液腐蚀虽有效去除了气膜孔内沉积物,但造成叶片二次污染的结果,本研究增加了后续辅助处理,进一步加强对CMAS的清除效果,后续处理工艺如表3所示,效果如表4所示。

由辅助试验结果可见,叶片缘板材料不耐腐蚀,在强酸溶液中易受到腐蚀,因此应选择弱腐蚀溶液对零件进行后续处理。

2.3 工艺路线的确定

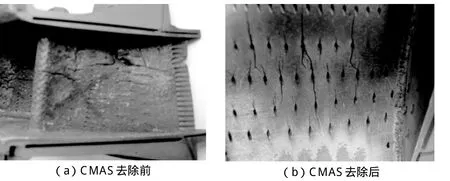

在实验过程中发现,在高压反应釜进行碱液腐蚀的过程中,叶片应以叶盆朝下的方式无叠加的码放,应尽量采用新配制溶液,避免旧溶液中物质对叶片的二次污染。叶片从高压脱芯釜取出后要立即用热水反复清洗,最大限度避免碱液的残留。槽液4工艺虽难以直接去除CMAS,但该处理槽液可显著改善经高压反应釜处理后的叶片表观质量,零件经工艺4处理后增加热水浸泡工序,零件应在热水中浸渍至少120min,随后增加酸液辅助处理,最后经高压水枪清洗。一方面消除叶片的二次污染,同时中和了叶片内腔的碱液。最后叶片需经3-5次超声波清洗,每次清洗时间不低于10min,以保证叶片内腔无酸、碱残留。最终的洗涤用水经试纸检测应呈中性。同时,随机抽检部分叶片,将试纸贴于叶片表面,若有酸碱显示则重新进行清洗。经调整后最终确定了处理工艺路线:高压反应釜——多次热水清洗高锰酸钾清洗——热水浸泡——弱腐蚀——高压水枪清洗——多次超声波清洗——清洗用水PH检测。最终处理效果如图2所示。

3 结论

(1)采用高温高压反应釜碱液处理可有效去除叶片及气膜孔内环境沉积物。

(2)最终处理工艺路线:高压反应釜多次热水清洗高锰酸钾清洗热水浸泡弱腐蚀高压水枪清洗多次超声波清洗清洗用水PH检测。

(3)由于气膜孔较为狭小,易存留酸碱,需严格控制每一工步的操作过程,以保证最终的去除效果。

图2 高温高压反应釜碱液腐蚀处理效果

[1]魏刚,碱腐蚀,China Journal Electronic Publishing House.

[2]王洪奎,实用的化学腐蚀液,Plating and Finishing,2009.