阳离子水性聚氨酯固色剂离子强度对其应用性能的影响

边志华,权 衡

(1. 雅培眼力健(杭州)制药有限公司,浙江 杭州 310018;2. 武汉纺织大学 化学与化工学院,湖北 武汉 430073)

目前,市场上的活性染料湿摩擦牢度提升剂产品几乎均为阴离子聚氨酯高分子结构[1,2]。这种产品不仅难以规模化生产,而且助剂分子的扩散、吸附能力较弱且助剂的使用量较大,加之助剂分子刚性较强,导致明显恶化纺织品的柔软手感[2,3]。

本课题以氨基硅烷偶联剂对季铵化阳离子水性聚氨酯进行化学封端,获得一种成膜柔软且具有较强化学活性和适度阳离子性的有机硅改性水性聚氨酯齐聚物。该助剂通过封闭染料阴离子基团并热固成膜以增加纤维抱合力、减少毛羽、降低摩擦阻力、阻断染料向摩擦湿布表面的转移等途径,显著改善阴离子染料的湿摩擦牢度。

由于助剂的阳离子强度会显著影响纤维和阴离子染料对助剂分子的吸附能力和助剂分子的扩散性能,进而影响其在纤维表面的分布和成膜性。因此,本文将重点讨论助剂的阳电性与其固色能力之间的联系。

1 试验

1.1 织物、药品及仪器

染色织物:纯棉45×45/120×100、活性红B-3BF染色(未使用固色剂)、染料用量5% (owf)。

主要药剂:聚乙二醇2000、N-甲基二乙醇胺、1,4-丁二醇、溴丁烷等均为化学纯试剂,异氟尔酮二异氰酸酯、聚四氢呋喃2000、端氨基三乙氧基硅烷偶联剂等均为工业品。

主要设备:中样染色机(SDM-20L)、摩擦刷洗色牢度仪(Y571N)、激光粒度分析仪(BT6300S)。

1.2 助剂制备

首先,将混合聚醚二醇于真空、加热条件下脱水1.5-2.0h;体系降温至60℃后,投入二异氰酸酯和催化剂并逐渐升温至85℃下反应3h。之后,降温至40℃并在1h内分多次投入混合扩链剂,再于60℃下维持反应 1h。随后,在 40℃下匀速投入氨基硅烷偶联剂,继续维持反应 50℃×0.5h,完成对聚氨酯初聚体剩余异氰酸酯基团的封闭。最后,升温至55-60℃并加入季铵化试剂,维持对助剂分子中叔胺扩链剂的季铵化反应0.5h;中和、乳化。

1.3 固色工艺

工作液40℃、二浸二轧→脱水→烘干(100℃)→140℃×3min。

1.4 性能测试

染色纺织品摩擦色牢度参照《纺织品耐摩擦色牢度测试方法(GB/T 3920-1997)》进行测评;

织物柔软度参照文献[4]中描述的斜面法进行测试;

织物亲水性参照文献[5]中描述的滴水法进行测试;

乳液的粒径及其分布采用40g/L的助剂乳液进行测试。

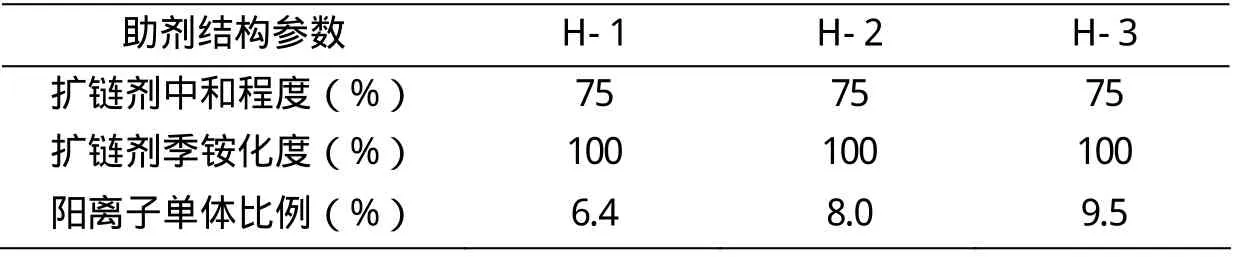

表1 助剂分子的阳离子强度设计—阳离子型叔胺扩链剂含量的变化

2 结果与讨论

为考察阳离子型湿摩擦牢度提升剂离子强度对其应用性能的影响,我们通过改变离子型扩链剂(N-甲基二乙醇胺)与非离子扩链剂(1,4-丁二醇)之间的比例,获得了具有不同正电荷密度的助剂样品 H-1,H-2,H-3(表 1)。

2.1 叔胺扩链剂含量与助剂乳胶粒粒径

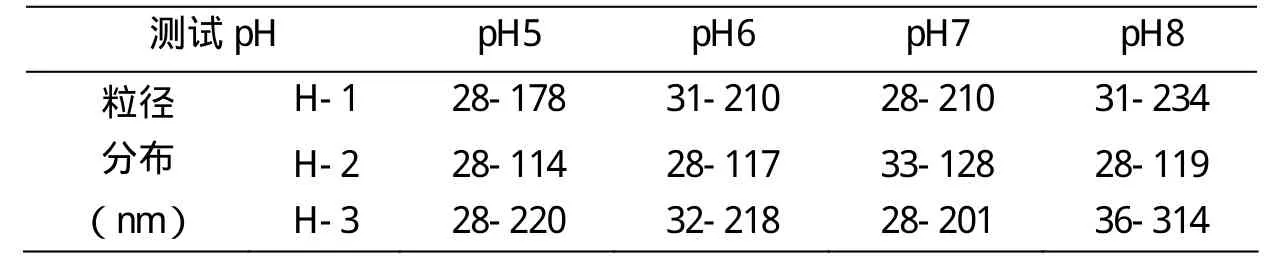

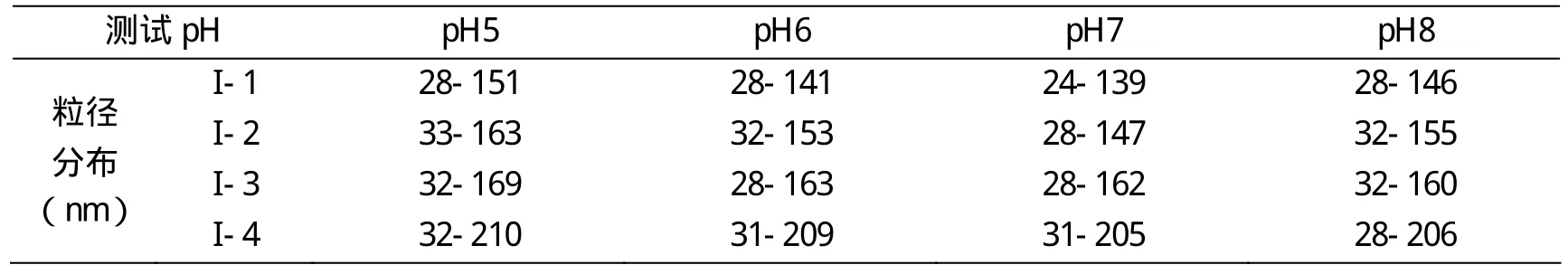

表2中的数据显示:助剂分子适中的阳离子强度有助于助剂乳液粒径的减小,其粒径分布也较窄。

这是由于随着聚氨酯高分子中离子型单体比例的提高,分子链的亲水性增加,提高了聚合物分子的水合作用,减少了分子链间的相互缠绕,有利于聚合物相的微细分散,使乳胶粒数目增加,粒径相应减小;然而,若分子链的离子强度过高,会造成乳胶粒双电层厚度和粒子流动动力学体积增加,这又会导致粒径增大且乳液粘度较大。

因此,助剂乳液的粒径大小及其分布同时受到以上2种因素的作用。当阳离子单体比例较小时,随其比例的增加,聚氨酯分散体的粒径逐步减小且变化明显;当阳离子单体比例较高时,随其比例的增加,聚氨酯分散体的粒径反而开始变大。

表2 助剂分子的阳离子强度与乳液粒径的关系—阳离子型叔胺扩链剂含量的变化

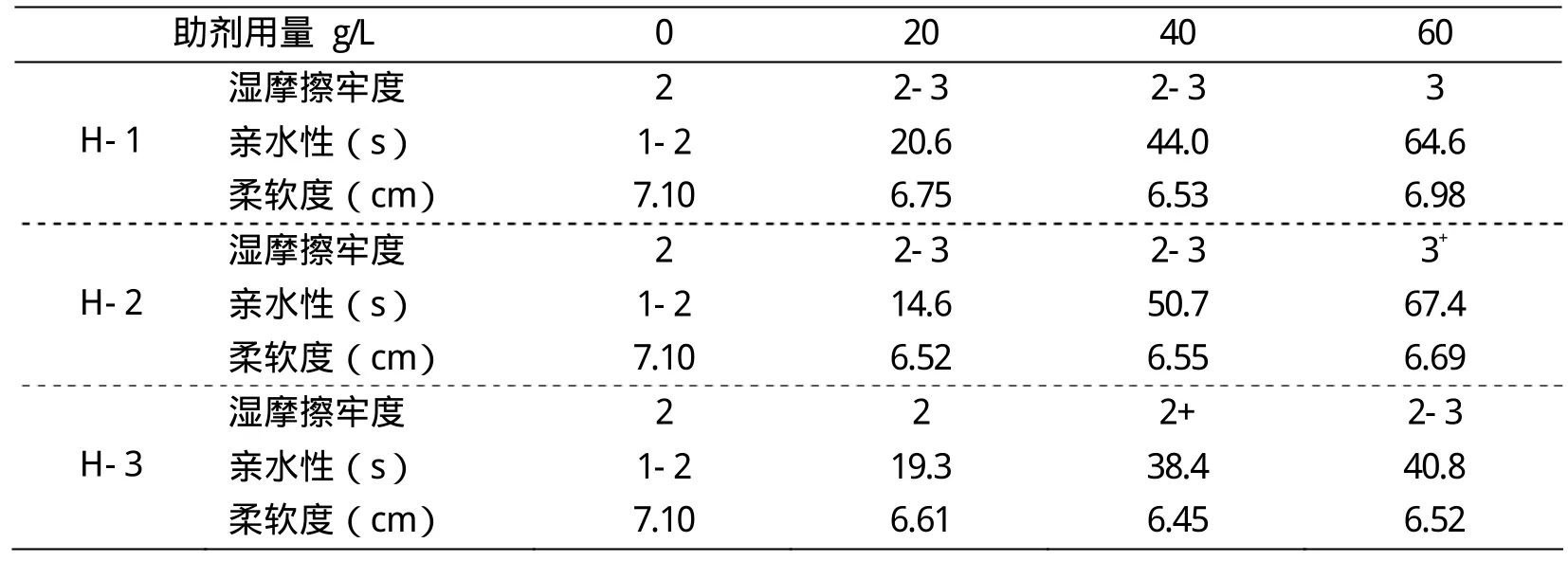

2.2 叔胺扩链剂含量与助剂的应用性能

在聚氨酯型活性染料湿摩擦牢度提升剂分子结构中,阳离子单体具有以下三方面的积极作用:

(1)改善聚氨酯分子的亲水性,使乳液具有良好的稳定性、扩散性和渗透性;

(2)提高聚氨酯胶膜的机械强度;

(3)有助于纤维和染料对助剂分子的吸附,助剂用量相对较小。

因此,助剂具有一定的阳离子性对于其固色性能的改善是由好处的。然而,若助剂的阳离子强度过高,又会带来如下弊病:

(1)乳胶粒变粗、乳液粘度增加而影响助剂对纤维的渗透能力;

(2)由于助剂吸附太快而导致吸附的均匀性较差;

(3)前期吸附在纤维上的助剂分子对后续扩散的助剂分子产生的斥力较大,而导致助剂的吸附量较低。

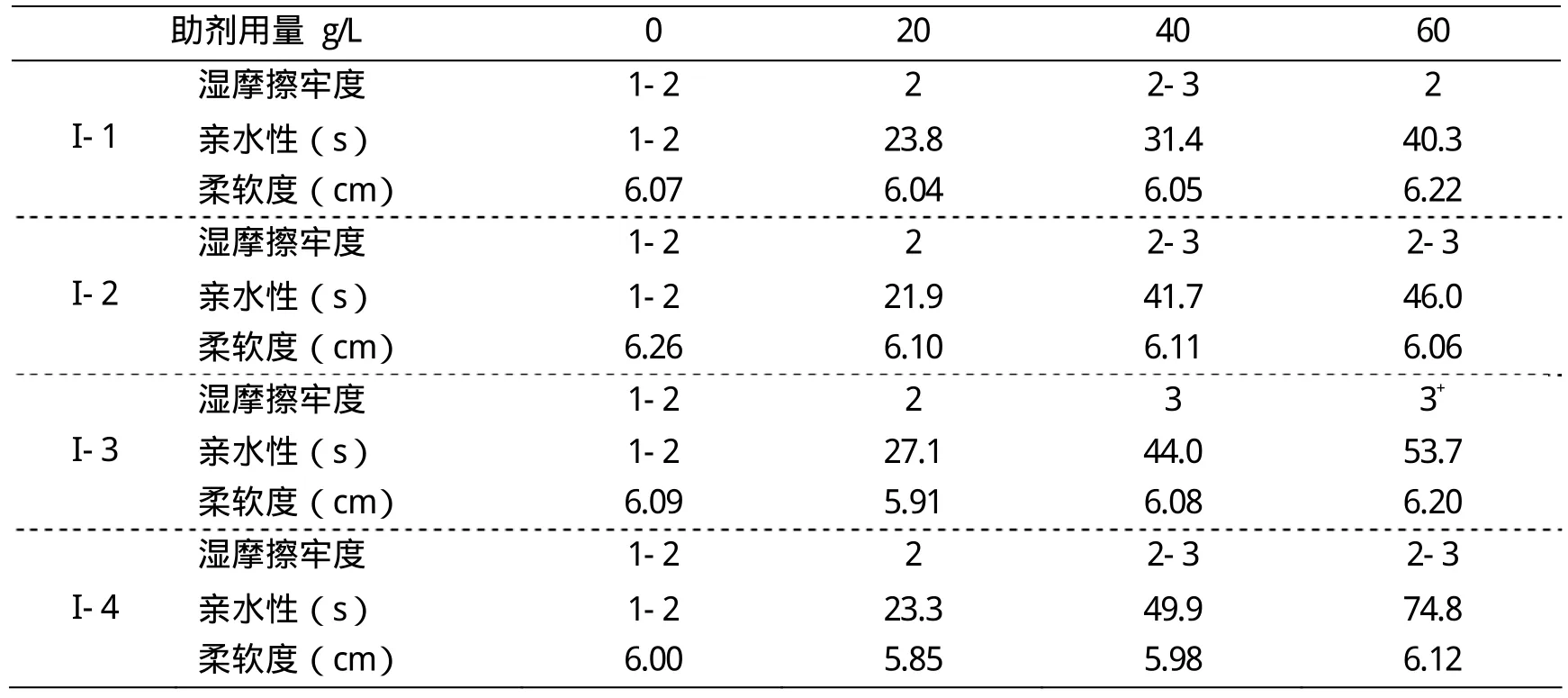

表3 助剂分子的阳离子强度与其应用性能—阳离子型叔胺扩链剂含量的变化

可见,助剂的固色效果同时受到上述两个相反作用的影响,其阳离子强度存在一个最佳范围(如 8%左右)。以上分析可由表 3中的数据表现出的固色后染色纺织品的湿摩擦牢度随助剂分子的阳离子强度的增加而先升后降这一现象得到验证。

此外,助剂分子中的季铵化阳离子基团对于其胶膜的柔软手感和亲水性具有积极贡献,尤其是在助剂的用量较高,纤维上皮膜的连续性较好时更是如此。事实上,本项目制备的树脂型活性染料湿摩擦牢度提升剂产品不但不会恶化染色纺织品的柔软手感,甚至对其柔软手感还具有改善的作用。

2.3 叔胺的季铵化程度与助剂乳胶粒粒径

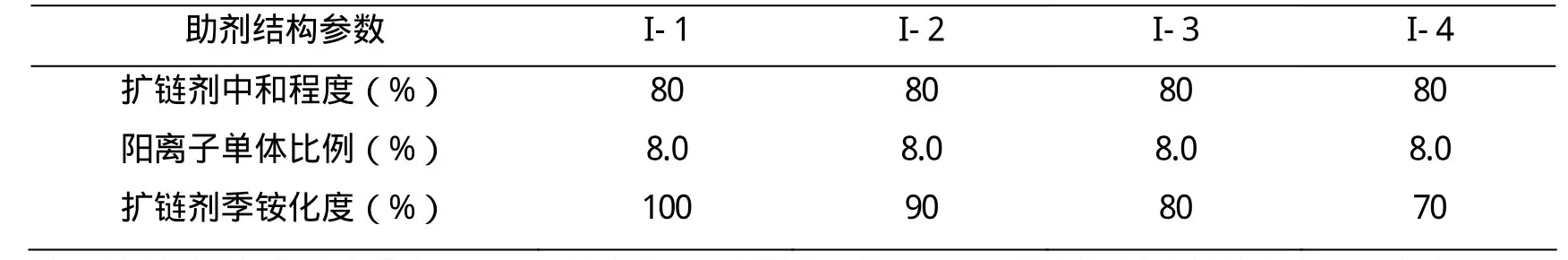

为赋予产物较好的亲水性,得到粒径较小的助剂乳液,我们尝试制备了含有较高比例叔胺型扩链剂的助剂样品,并通过对部分扩链剂进行季铵化达到控制产物阳离子强度的目的(表4)。

表4 助剂分子的阳离子强度设计—叔胺型扩链剂季铵化度的变化

表5 助剂分子的阳离子强度与乳液粒径的关系—叔胺型扩链剂季铵化度的变化

表6 助剂分子的阳离子强度与其应用性能—叔胺型扩链剂季铵化度的变化

表 5再一次证实,选择助剂分子中叔胺扩链剂的含量为 8%左右是较为适宜的(I-1)。随叔胺扩链剂季铵化程度的降低,助剂分子的亲水性下降,导致助剂乳液的粒径变大,分布变宽;叔胺扩链剂的季铵化程度低于80%时,这种趋势变得非常明显。考虑到离子强度较小的助剂分子对纤维的饱和吸附量较高,我们认为助剂的季铵化程度定为85%左右较为适宜,同时适当提高叔胺扩链剂的中和度,以获得粒径较小的乳液。

正如我们先前的分析:季铵化程度较高的助剂分子,其阳电性较强。尽管助剂可在较短的时间内完成扩散和吸附过程,但纤维对助剂分子吸附的均匀性较差、吸附量较低。这种情况下,助剂在纤维上形成皮膜的均匀性和连续性均较差,当然不会表现出最佳的固色效果。相反,季铵化程度较低的分子,其阳电性较弱。尽管纤维对助剂的饱和吸附量较高、吸附的均匀性较好,但由于分子的扩散速度较慢,难以在工艺时间内完成扩散过程,导致吸附量不足。因此,助剂在纤维上形成皮膜的连续性不好,导致其固色效果不能令人满意。

具有适中阳离子强度的助剂分子(I-3)才能够在规定的工艺条件下较好地完成向的纤维的扩散和吸附过程,并达到相对较高的吸附量和良好的吸附均匀性,获得最佳的固色效果。

需要指出的是:处理后染色织物的亲水性取决于助剂皮膜的连续性和助剂分子本身的亲水性。一般情况下,助剂的用量越大或助剂分子对纤维的吸附均匀性越好、吸附量越大,其在纤维上成膜的连续性将会越好,织物的亲水性下降得就越显著(譬如I-3)。一旦助剂皮膜在纤维上形成连续分布,其亲水性就仅仅受制于助剂分子本身的亲水性,不再持续降低。因此,我们看到当助剂的阳离子强度较低时(即助剂分子的亲水性较弱),随施加在染色纺织品上的助剂量的增加,织物的亲水性下降得越明显(I-4)。

3 结论

(1)具有适中阳离子强度的阳离子水性聚氨酯乳液乳胶粒粒径较小且粒径分布较窄;这样的助剂分子对纤维的吸附较为均匀、吸附量较大,固色效果良好;

(2)助剂分子中季铵化的阳离子基团对处理后织物的亲水性及柔软手感具有积极意义;

(3)处理后染色纺织品的亲水性取决于助剂皮膜的连续性和助剂分子本身的亲水性;助剂用量较大时,其分子的离子强度越低,对固色织物亲水性的影响就越大。

[1]陈荣圻.提高活性染料深浓色染色织物湿摩擦牢度[J].印染,2004,(7):20-22.

[2]刘庆艳,贺江平,权衡.活性染料染色织物摩擦牢度提升剂应用性能研究[J].印染助剂,2009,26(5):29-32.

[3]王婷, 权衡.活性染料湿摩擦牢度提升剂的工艺研究与应用[J].武汉科技学院学报,2009,22 (4):22-24.

[4]刘国良.染整助剂应用测试[M].北京: 中国纺织出版社,2005.266-267.

[5]刘国良.印染助剂的测试和应用[J].染整技术,2004,26(1):51-52.