进口SO2鼓风机十四年后的修复再利用

王建华,刘建国,董尚志,杨汝芸

(1.金川集团股份有限公司 建设分公司,甘肃 金昌 737100;2.金川万方实业公司,甘肃 金昌 737102;3.金川集团有限公司 化工厂,甘肃 金昌 737104)

1 引言

冶炼烟气制酸工艺中二氧化硫鼓风机是烟气输送系统的关键设备,它是烟气克服高效洗涤塔和干燥阻力、增强转化塔负压、调节进入转化塔烟气流量、维持转化塔内外技术参数指标正常的核心设备。也正是由于它承担的职责众多,加上二氧化硫和三氧化硫的腐蚀性和其他诸多原因,在烟气制酸过程中,二氧化硫风机经常会出现各种故障[1-6],众多工程技术人员对其故障和排除措施做了研究[7-14]。对于从国外引进的风机,使用的厂家不但要根据引进设备的相关特性将其合理配置在全套工艺中,还要对其进行日常运行维护,因此要付出更多的工作[15]。本文研究对象是金川集团股份有限公司化工厂一台已经使用了13年的SEL -16A型德国进口风机,2009年3月因处理风量14万Nm3/h 风量满足不了原系统扩产后18万Nm3/h 的要求,被保护性拆除后闲置了半年多,2009年底被用于处理气量为14万Nm3/h 的新建35万t/a 硫酸系统中,2010年1月21日19 时起该风机径向推力联合轴承的温度上升造成跳车,经分析研究认定该风机必须进行大修才能可靠运行。经过了一系列的修旧利废、修复、检测、改造工作,这台已到报废期的风机成功地实现了再利用,经测定其使用寿命至少还有5年,性能指标得到了提升,盘活了资产,降低了项目投资。这在文献中未见过报道。

2 风机及辅机和部件修复前存在的问题

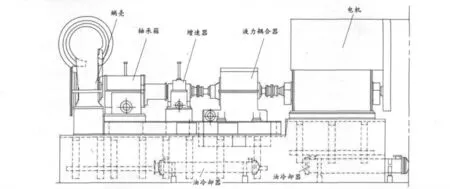

该风机为德国KKK 公司生产,型号为SEL -16A,基本结构是由风机机体(包括蜗壳、转子、轴承系统等)、增速器、液力耦合器、电机、油路系统、自动控制系统及电气配电系统等组成,结构如图1,现场实物图见图2。

图1 SEL-16A型SO2风机基本结构图

图2 SEL-16A型SO2风机实体图

SEL -16A型SO2风机自1996年投用以来,已连续运行13年,该风机再利用前,化工厂对SEL-16A型SO2风机的各项性能指标进行了全面检测和分析。通过对该风机运行参数与其性能曲线的比对,其运行工况点已低于额定运行范围,且该SO2风机各项性能指标已接近允许范围的高临界点。同时,对风机各部件进行了全面的测量,发现该风机已出现老化、劣化现象。根据该风机多年来的操作及维护经验,风机在操作系统、自动控制及高压配电系统等方面存在不完善之处。具体情况如下:

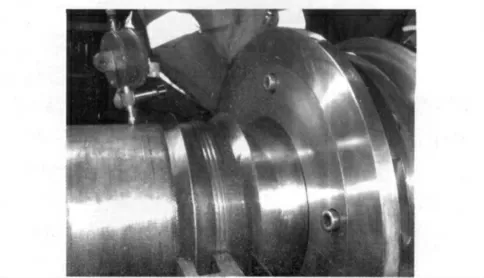

2.1 转子主轴轴径尺寸变小

该SO2风机转子由两组滑动轴承支撑,其中后轴承(液力耦合器侧)为径向与轴向组合轴承,前轴承(蜗壳侧)为径向轴承。在测量轴承间隙时,发现该风机两组径向轴承间隙分别为:前轴承间隙为0.491mm,后轴承间隙为0.344mm,而该风机说明书所提供的滑动轴承设计间隙范围分别为:前轴承0.42~0.476mm,后轴承0.28~0.329mm,实测值已超出设计间隙范围。因此,我们进一步对轴颈尺寸进行测量,发现其尺寸公差变小,分别减小了0.015mm。初步分析为SO2风机长期运行中主轴轴径磨损所致,需要对轴颈进行技术处理。

图3 轴颈测量

2.2 增速机需校核或检测

风机的增速机是在电机额定转速基础上增加风机转速的装置,其结构为一对二级斜齿轮相互啮合。由于该风机已连续运行13年,每年的连续作业时间约为300 天,增速机内齿轮是否接近疲劳强度,是风机能否再利用的关键;且新建35万t/a 硫酸系统烟气处理能力大于原硫酸三系统,风机负荷将增加,因此需要对增速器齿轮进行疲劳强度和机械强度的校核。

图4 增速器齿轮结构图

该SO2风机的高压电机自制酸系统建成投用以来从未做过内部机械平衡及定子绝缘电阻检测,内部绝缘材料是否老化及破损并不清楚,而这些却是决定电机能否继续长期运行的关键因素。因此,需要对电机做系统性检测与维护保养[16]。

2.3 蜗壳位移量超出允许范围

通过风机的检测数据显示,蜗壳内壁与叶轮之间的间隙δr(见图5)为18.5mm(冷态),超出该风机说明书中的允许范围20~25mm。初步分析,其原因是SO2风机在长期运行中蜗壳产生热变形或地脚螺栓的应力释放造成,需要对蜗壳做定位技术处理。

该风机这些问题导致了2010年1月21日19时的径向推力联合轴承的温度上升造成跳车,因此该风机需要进行优化,各项性能有待提高,以满足35万t/a 硫酸系统的工艺需求。

3 SO2风机性能优化的可行性分析

针对该SO2风机的现存问题,为使其再利用到35万t/a 硫酸系统中,化工厂首先从理论方面进行了分析研究能否进一步优化风机性能。

35万t/a 硫酸系统的工艺是经过净化、干燥、转化、吸收、尾吸等工序,将冶炼烟气引入制酸系统,直至从尾气烟囱达标高排等环节,主要依靠全流程设备高性能的配合,SO2风机在整个制酸系统中作为核心设备起到主要作用,主要是克服制酸系统净化、干吸及转化工序的阻力,将冶炼烟气贯通整个制酸系统。

SO2风机对工艺系统的影响主要通过风机风量及压力体现,压力的影响是将工艺系统的压力在设计指标控制的范围之内;风量大小调节是通过调节转化系统烟气量,实现转化器温度的稳定,确保系统转化率达到工艺设计要求。同时,SO2风机前端与后端的系统阻力会影响风机的工况运行点,因此,工艺系统的阻力设计要充分考虑到风机的运行性能区域。

35万t/a 硫酸项目处理浓度范围为4%~6%的冶炼烟气,处理烟气量为140000Nm3/h,系统设计总阻力为20kPa,其中净化总阻力为3kPa,转化、干吸总阻力为17kPa。而该风机原使用过程中正常运行风量基本在90000~120000Nm3/h 范围之间,短期运行风量最高达到过140000Nm3/h。从风机设计性能曲线来看,风机出口压力达到18kPa 时,其风量可达到140000Nm3/h。从以上数据分析来看,制酸工艺系统设计时,已充分考虑到SO2风机的性能参数,因此,只要对SO2风机系统做进一步优化,即可满足35万t/a 硫酸系统的工艺需求,从而达到工艺与设备的相互匹配。

4 修复措施

4.1 转子轴径修复的技术研究

滑动轴承是一种以润滑油作为中间介质的油膜轴承,其工作原理是:在转子转动过程中,由于转动力的作用,迫使转子轴颈发生移动,油膜轴承中心与轴颈的中心产生偏心,使油膜轴承与轴颈之间的间隙形成了两个区域,一个叫发散区(沿轴颈旋转方向间隙逐渐变大),另一个叫收敛区(沿轴颈旋转方向逐渐减小)。当旋转的轴颈把有粘度的润滑油从发散区带入收敛区,沿轴颈旋转方向轴承间隙由大变小,形成一种油楔,使润滑油内产生压力。油膜内各点的压力沿转动方向的合力就是油膜轴承的承载力。当转动力大于承载力时,轴颈中心与油膜轴承中心之间的偏心距增大。在收敛区内轴承间隙沿轴颈旋转方向变陡,最小油膜厚度变小,油膜内的压力变大,承载力变大,直至与转动力达到平衡,轴颈中心不再偏移,油膜轴承与轴颈完全被润滑油隔开[17]。从这个角度讲最小油膜厚度非常重要。机械设备在使用时,润滑油里会含有一些微小的杂质。如果杂质颗粒的外形尺寸大于最小油膜厚度,杂质颗粒随润滑油通过最小油膜层时,就会与金属接触,造成轴瓦或轴颈的磨损。

4.2 增速机齿轮强度研究

斜齿圆柱齿轮传动具有结构紧凑、重合度大、啮合性能好的特点,因此在高速、大功率传动装置中应用广泛[18]。该风机在运行过程中,增速器齿轮箱内齿轮承受的扭矩较大,且随着风机的载荷调节润滑油膜条件也变恶劣,齿面接触处应力受到润滑条件的限制也不断增大,这些都会引起齿轮箱内部结构运行效率变低,最终可能导致齿轮失效。齿轮的失效形式有很多种,常见的失效形式有齿面磨损、轮齿折断、轮齿塑性变形、齿面点蚀、齿面胶合等。齿轮无论以何种形式失效,都会影响到风机的性能,降低风机效率,严重时可能导致增速器报废。因此,对增速器内齿轮进行外观检查,对轮齿的硬度、内部金相组织的检验是非常必要的。

4.3 风机蜗壳定位的技术研究

图5 中(1)是气体在离心式风机内部正常流动过程的示意图,气体通过烟道流入叶轮入口,在叶轮内获得能量之后沿径向从叶轮出口流入风机蜗壳。正常情况下,风机的静止部件蜗壳与旋转部件叶轮之间保持一定的间隙。而且应使风机蜗壳内壁与叶轮之间间隙δr 保持在允许范围之内,不允许蜗壳发生轴向位移,一旦δr 超出允许范围,将导致叶轮前盘与蜗壳间空间不均匀形成涡流和内部泄漏,使风机效率下降。同时蜗壳若出现径向位移,即蜗壳与叶轮轮背产生夹角,如图5 中(2),叶轮出口腔内的气流不均均,涡流搅动会增大,大量损耗功率,导致风机效率下降、风机振动加剧等现象,严重时会导致叶轮与蜗壳产生磨擦,最终破坏叶轮动平衡导致跳车[19]。

图5 离心式风机内部流动过程的示意图

蜗壳发生位移与蜗壳的热变形及地脚螺栓的应力释放有关。由于气体压缩放热,蜗壳内的温度最高有90℃,而且由于蜗壳的尺寸较大,结构也不规则,其热变形会很不均匀。其次由于风机在运行过程中的热变形和振动的影响,蜗壳的地脚螺栓会释放部分预紧应力,也会使蜗壳发生位移。蜗壳的位移并不是在安装时造成的,均是在风机运行过程中造成的。因此,用一套固定装置使蜗壳定位,防止蜗壳发生位移是可行的[20]。

5 SO2风机优化技术在化工生产中的应用情况

35万t/a 硫酸系统自从2011年9月份投运至今已有8 个多月时间,系统各项指标运行正常,实现了达产达标目标,表1 为风机带负荷运行前后的数据情况比较。

表1 SEL-16A SO2风机改造前后运行效果比较

除对运行数据进行比较外,我厂技术人员对SEL-16A SO2风机前、后运行状况与特性曲线也做了对比,硫酸三系统SO2风机运行记录分析,结果如下:

(1)在12万Nm3/h 载荷下SEL -16A SO2风机风机出入口压升为76mbar(图6 中Q -P 曲线中蓝色标示)。

(2)SEL -16A SO2风机出入口温升为49℃(图6 中Q-T 曲线中蓝色标示),此时风机轴振为3.23mm/s。

风机2011年改进优化后,在35万t 新建制酸项目中投用以来,风量基本在140000m3/h 左右,SO2风机轴振维持在1.0mm/s 以下。

(3)在14万Nm3/h 载荷下SO2风机出入口压升为164mbar(如图6 中Q-P 曲线中红色标示)。

(4)SEL -16A SO2风机出入口温升为23℃(如图6 中Q-T 曲线中红色标示),此时风机轴振为0.7mm/s。

图6 SEL-16A SO2风机性能曲线图

改进前后SO2风机性能参数对比分析结论:

(1)从SEL -16A SO2风机性能曲线图中看,SO2风机改进前风机运行工况点(蓝色标示)虽然在性能曲线范围内运行,但从Q-T 曲线看,工况点已经接近风机性能曲线范围边缘;而风机改进后工况点(如图6 红色标示)不仅在性能曲线范围内运行,且从Q -P 曲线中看,改进后的工况点已经非常接近风机高效运行区(图6 中阴影部分)。改进后的SEL-16A SO2风机在接近高效区域内运行,对设备的长期稳定运行提供了可靠的保证,提高了SO2风机的效率[21]。

(2)SO2风机的压升由2009年的76mbar 左右提高到了164mbar,温升由改进前的49℃降低到了23℃,根据热力学方程计算SO2风机多变效率的变化如下(k=1.29):

虽然多变效率并不能完全代表SO2风机总效率的变化,但是在此次改进过程中,SO2风机的总效率的变化主要变现在其多变效率的变化,由上式计算结果可以看出SO2风机改进后的多变效率高于改进前的50%左右,因此改进后SO2风机的总效率随之而大幅度的提高。

(3)SO2风机流量的增大。改进后SO2风机流量保持在14万Nm3/h 左右,基本在风机设计流量附近运行,SO2风机虽然在设计最大工况下运行,但是SO2风机本体及各附属设备的运行效果非常好,SO2风机轴振在0.7mm/s 左右,壳振亦均在1.0mm/s以下,相比改进前的振动数据降低了80%。

从SO2风机运行效果来看,SO2风机各项指标及效率均有所改进,且噪音有所下降,且经过本次对该SO2风机的系统优化,延长了该风机的使用寿命,经测定,该风机经过这次修复后至少还有5年的使用寿命。同时简化了启动操作,优化了控制操作,降低了电机启动时的电耗,达到了SEL-16ASO2风机整体性能提高的目的。

6 结语

SEL-16A 风机自2010年修复再利用后,至今仍然状态良好地在35万t/a 制酸系统中。金川集团股份有限公司化工厂依靠科技进步和自主创新,积极开展科研攻关,从各专业角度分析了影响SO2风机性能的因素,并利用我厂及国内的先进技术水平,提升了利旧SO2风机的性能,为新建35万t/a硫酸系统的稳定运行提供了保障。例如转子轴颈的修复,通过先进的技术手段,不仅解决了风机振动问题,还遏制了磨损恶化导致的主轴报废问题的发生。风机在新建35万t/年硫酸系统中的成功应用使已到报废期的该风机得以升值,避免了新购风机而增加约1 千万元以上的费用。

[1]盛强,马丽丽,田锁岩,彭秀蔓.二氧化硫离心鼓风机故障原因分析及措施[J].风机技术,1990(4):43 -46.

[2]王传虎.SO2高温离心鼓风机发生振动的原因分析[J].城市建设理论研究,2011(11):31 -33.

[3]盛强,林林.离心式SO2鼓风机起动瞬间故障原因分析及处理[J].通用机械,2008(11):29 -32.

[4]朱智勇.S1200 -11型鼓风机的电机风冷及油路设计中的几个问题[J].硫酸工业,1988(6):20 -22.

[5]陈绪鹏,刘艳,王新建.离心式鼓风机常见故障及排除措施[J].机械设计与制造,2005(7):116 -117.

[6]谢进祥.离心鼓风机平衡鼓和轮毂损坏的原因及措施[J].风机技术,2010(3):73 -77.

[7]德瑛,刘永成,方先梅.SO2鼓风机震动事故原因分析及防范对策[J].硫磷设计与粉体工程,2000(6):42 -45.

[8]刘洪奎,祁俊霞,宋桂珍.离心鼓风机振动故障测试分析[J].风机技术,2009(4):73 -76.

[9]盛强,潘宏彬.SO2高温离心鼓风机的振动原因分析及解决措施[J].风机技术,2007(4):72 -73.

[10]唐桂福.D-210 -41型离心鼓风机振动故障的诊断与治理[J].新疆有色金属,2003(3):38 -40.

[11]白永成.硫磺回收装置尾气鼓风机轴封泄漏分析及对策[J].风机技术,2010(2):76 -78.

[12]陈习珍.故障诊断技术和鼓风机振动分析中的应用与探讨[J].风机技术,2009(3):63 -66.

[13]李涛.浅谈S1200 -12 离心鼓风机故障原因及处理方法[J].甘肃冶金,2010(3):140 -143.

[14]盛强.离心鼓风机轴承损伤的原因分析及措施[J].通用机械,2007(7):58 -60.

[15]黎才斌.鼓风机受热不对中故障的诊断及防治[J].风机技术,2002(6):52 -53.

[16]李苏红,崔勇霞,王永林.引进的离心式鼓风机运行分析[J].风机技术,2003(3):59 -60.

[17]杨建国.D700 -18SO2鼓风机的维护与改进[J].硫酸工业,1994(4):45 -46.

[18]张直明.滑动轴承的流体动力润滑理论[M].高等教育出版社,1988:121 -134.

[19]阮忠堂.机械无级变速器[M].北京机械工业出版社,1988:324 -335.

[20]周建国.大型鼓风机的振动分析与诊断[J].风机技术,1990(4):43 -46.

[21]门显锋.离心式鼓风机损坏原因分析及改进措施[J].广州化工,2012(11):170 -173.

[22]刘继民.D1000 -21型SO2鼓风机的改造[J].硫酸工业,1988(6):23 -25.