冷却系统在铜炉渣缓冷工艺中的应用

王 奇

(江西铜业集团公司 贵溪冶炼厂,江西 贵溪 335424)

1 引言

随着国内铜精矿资源的日益匮乏,炉渣选矿已成为现代化铜冶炼工厂回收炉渣中有价金属,提高资源综合利用率,大力发展循环经济的一项非常重要的工艺环节。炉渣可视为一种人造矿石,有其自身的特点,与冶炼原料的特性及冶炼的操作因素有很大的关系。炉渣在放出时,为熔融状态,其中的有价元素及脉石矿物均为液相,并呈不均匀分布。如采用传统的炉渣水淬工艺,炉渣将在极短时间内转变为固相,使得炉渣中含铜矿物的嵌布粒度极细(-0.01mm 占80%),而无法通过常规磨矿工艺使其单体解离,达不到浮选法选铜的工艺要求。

根据炉渣的结晶生长特性,炉渣冷却由水淬急冷改为干渣缓冷工艺,也就是让炉渣得到充分缓冷(自然冷却),使铜的硫化物和金属铜的结晶颗粒长大,这是铜炉渣浮选的基础[1]。

在实际生产中,炉渣经铜冶炼炉口倾倒至钢渣包,由渣包车运至炉渣缓冷场,通过40h 的自然冷却和水喷淋冷却后倒出,成为铜炉渣选矿的原矿,后经过“破碎+磨矿+浮选+脱水”选矿工艺得到含铜品位达26%的铜精矿,返回铜冶炼系统。

2 缓冷工艺影响因素

炉渣缓冷效果的好坏直接决定着铜浮选工艺的生产指标。缓冷效果好,含铜矿物结晶颗粒粗大,嵌布粒度粗,铜物相与脉石矿物易于单体解离,有利于含铜矿物的富集。反之,将严重恶化浮选效果,降低回收率,甚至无法富集出合格的铜精矿。因而,提高炉渣缓冷效果,成为了炉渣浮选的关键[2]。

根据工艺矿物学原理和热力学定律,结合现场实际生产经验,总结了炉渣缓冷工艺的影响因素,具体如下:

(1)喷淋水水质。炉渣冷却主要是通过水的运输渗透带走热量,如果水中含杂质较多,将覆盖在渣包的表面和堵塞炉渣孔隙,抑制水的渗透和热传递,严重影响冷却效果。因此,要使炉渣缓冷达到最佳效果,最好使用清水。

(2)喷淋水水温。炉渣冷却依靠喷淋水的热传递进行降温,如果水温较高,将影响热量的传递效果,而且高温水将起到保温作用,阻止内部热量的传递和散发,阻碍炉渣的冷却,严重恶化缓冷效果。

(3)缓冷时间。炉渣矿物的结晶是个复杂的物理化学和相变过程,需要较长的时间,如果缓冷时间不足,将会因强行翻包使未结晶矿物强制结晶,而降低目的矿物的嵌布粒度,影响选别指标。

从以上影响因素分析可知,含杂质少且温度低的清水是炉渣缓冷工艺喷淋用水的首选,也是提高缓冷效果的关键。然而,大量使用清水,不仅增加了生产成本,造成水资源的浪费,过量的冷却回水(含矿物质)还将导致外排水的产生,严重影响环境的保护[3]。

目前缓冷场喷淋水为车间循环水,而循环水中含杂质、矿泥及石灰较多,且温度高(约42℃),恶化了炉渣冷却效果,不利于炉渣缓冷工艺。针对车间循环水的性质和炉渣缓冷的要求,通过不断的探索与研究,发现在炉渣缓冷工艺中使用冷却系统将有效改善循环水的水质与水温,提高冷却效果。

3 缓冷效果衡量标准

衡量铜炉渣的缓冷效果的标准,主要有以下几个方面:

(1)缓冷后炉渣中含铜矿物的嵌布粒度及各粒级含量。含铜矿物的嵌布粒度的粗细直接决定着其可选性和选别指标的好坏。嵌布粒度越粗,可浮性越好,富集比越大,回收率越高。反之,越差。嵌布粒度的物相分析是检验炉渣缓冷效果的一个关键指标。

(2)缓冷时间。缓冷场的渣包位数是固定的,在炉渣量不变的情况下,各渣包的缓冷时间是一定的。如果炉渣需要的缓冷时间较长,大于已确定的缓冷时间,翻包温度将高于正常的翻包值,也就意味着钢包内的炉渣未充分冷却,还存在熔融炉渣,如强行翻包将会导致“红包”、“大块”和“锅底铜”等异常现场的发生,如遇水甚至出现“放炮”事故,严重危害生产安全。所以,在相同翻包温度的情况下,缓冷时间越短越好。

(3)翻包状态。铜炉渣经过缓冷工艺后,由渣包车倾倒至渣场翻包点,由重力作用将炉渣粉碎。如果炉渣得到充分缓冷,将被粉碎成粒度在0~500mm 的小矿块,无熔融物。然而,如果得不到充分缓冷,粉碎后,将产生“整包”(未被粉碎的完整渣包)、“半包”(部分被粉碎)、“大块”(粒度大于500mm)、“锅底铜”等不合格物料。

总之,缓冷后炉渣含铜矿物嵌布粒度粗、缓冷时间短、翻包得到充分粉碎且无异常现象的渣包,其缓冷效果最佳。

4 冷却系统

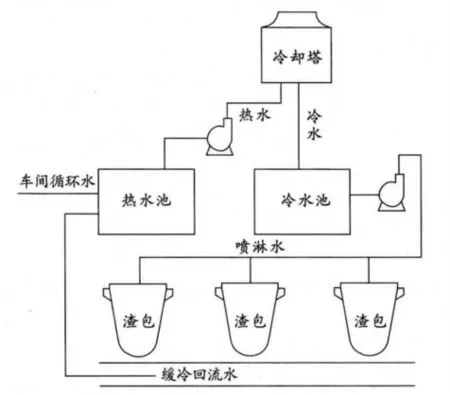

冷却系统由冷却塔、热水池、冷水池三大部分组成。该系统采用了温度及液位自动控制装置。

4.1 冷却塔的工作原理

冷却系统采用逆流式玻璃钢冷却塔,是一种机力通风型冷却塔,原理是把冷却处理水压到冷却塔内的上部,再通过布水系统均匀地淋洒布水,再通过布水系统均匀地淋洒布水,从而热水从塔顶落下,不饱和空气由塔下上升,在塔体填料间隙的流场中热水与不饱和空气进行冷热交换,空气把热量向上传递,热空气再由风机向外排出,然后得到水温降低的冷却效果[4]。

4.2 冷却塔的结构组成

逆流式玻璃钢冷却塔是由风机、塔体、配水、淋水装置及收水器等五大部分所组成。见图1 风机部分:采用冷却塔专用风机,具有风量大、风压适宜、噪声低、防腐蚀等特点。风机传动为电机直传,电机采用冷却塔专用封闭防潮户外电机:

图1 冷却塔结构

(1)塔体部分:逆流式冷却塔由支架、爬梯、导风板、面板、风筒、收水器及出水管等部件组成。塔体金属骨架采用酸洗磷化防腐处理。

(2)配水部分:逆流式冷却塔采用玻璃钢托水盘,布水管采用Q235 -A 防腐处理管件及改性耐高温聚氯乙烯管件,配制喷头溅滴布水。

(3)淋水部分:逆流式采用改性高温聚氯乙烯塑料片制成。

(4)收水部分:采用收水器能保护周围环境,同时减少损失水量,常采用弧形斜折式,材质PVC 或FRP 和工程塑料定位块及PVC 拉杆组合,骨架采用钢制拼接组装。

4.3 冷、热水池

冷、热水池均采用水泥浇筑而成。冷水池用于储存车间循环水经过冷却塔冷却后的冷水,由自吸泵扬送至渣包位,作为炉渣冷却喷淋水。喷淋水经炉渣热传递后成为温度较高的回流水,从渣包内溢出,通过排水地沟流回热水池,与车间循环水混合后成为热水,再由自吸泵扬送至冷却塔冷却,完成一个循环。具体过程参见图2 冷却系统工艺流程图[5]。

图2 冷却系统工艺流程图

4.4 冷却系统的作用

冷却系统主要有两大作用,一个是降温,一个是除杂,目的就是使车间循环水更大限度地接近清水,达到清水的缓冷效果。

(1)降温作用。冷却系统的降温作用主要依靠冷却塔以空气为介质,进行热传递,将热量带走。

(2)除杂作用。富含杂质、矿泥和石灰的热水经冷却塔的布水装置均匀大面积分散,以低流量低流速通过孔隙细小的“S”型填料缓慢渗透至承水盘,在渗透过程中,水中的部分矿泥、悬浮物和未溶解的石灰沉积在填料上。在更换填料时,填料上有大量矿泥和石灰垢附着,可以充分证明冷却塔具有一定的除杂作用。

此外,冷、热水池的有效容积均为350m3,为冷水、热水中杂质的沉降提供了一定的时间和空间,进一步提高了冷却系统的除杂净化效果。在定期清理水池时,池底沉积有大量矿泥,也充分证明了冷、热水池的沉降除杂作用。

5 效果对比

为了验证冷却系统在铜炉渣缓冷工艺中的作用及效果,以炉渣缓冷效果的衡量标准为依据,做了冷却系统扩建前后炉渣缓冷效果对比实验。

5.1 喷淋水水温对比

此次实验使用红外线测温仪在冷却系统扩建前后分别对渣包喷淋水、喷淋回流水、冷却塔进出水以及清水水温进行了实时监测。具体实验数据参见表1。表中的热水即为热水池中车间循环水和缓冷场渣包喷淋回水的混合水,扩建前是渣包喷淋水,扩建后是冷却塔的进水;冷却水是冷却塔冷却后的出水;扩建后的喷淋水即为冷水池中热水池过量的热水与冷却水的混合水,温度要高于冷却水。

从表中数据分析可知,冷却塔的进出水温差为10℃,降温效果良好,达到了预期效果;渣包喷淋水水温由44℃降至37℃,约有7℃的降幅,下降幅度较大。而且与清水水温也仅相差5℃,两者温度已十分接近,冷却效果很明显。可以充分说明,冷却系统扩建后,在很大程度上降低了炉渣喷淋水的温度,改善了炉渣缓冷工艺条件[6]。

表1 冷却系统扩建前后缓冷工艺各性能参数对比结果

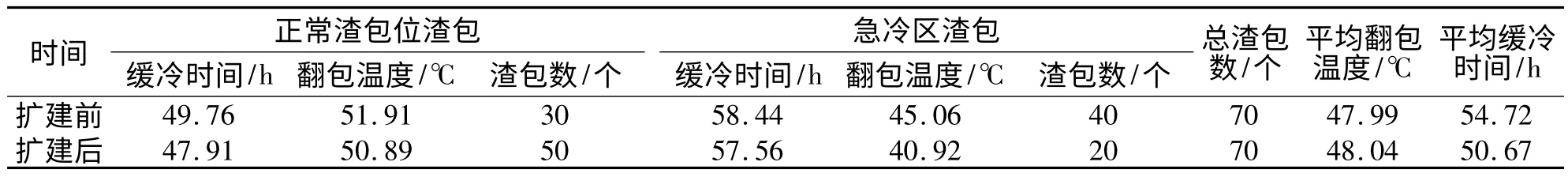

5.2 缓冷时间对比

因此次实验时处夏季,气温较高,对渣包缓冷工艺影响很大,尤其是缓冷时间要增加,否则达不到要求的翻包温度。然而,在铜冶炼炉渣量不变甚至升高的情况下,现有的渣包位数及钢包数量无法满足正常的炉渣缓冷的工艺要求,需要采取增加临时急冷区采用清水急冷的应急措施缓解缓冷时间不足的压力。本次实验历时15 天(24h 作业),共对1052个渣包进行了跟踪检测。具体数据参见表2,表中分别列出了冷却系统扩建前后,正常渣包位和急冷区渣包位渣包的缓冷情况,包括渣包数、翻包温度以及平均缓冷时间。其中,平均翻包温度和平均缓冷时间是正常渣包位和急冷区渣包缓冷温度和缓冷时间的加权平均数。从表中数据分析可知,扩建前后总渣包数相同,提高了对比实验数据的可靠性和准确度。冷却系统扩建后,急冷区渣包数由40 个急剧下降至20 个,大大降低了急冷区负荷,同时该区翻包温度也下降了约4℃,提高了渣包的缓冷效果;在平均翻包温度相同的情况下,平均缓冷时间缩短了4h,不仅减轻了缓冷压力,还提高了缓冷效果,确保了翻包质量。由此可见,冷却系统扩建后,在翻包温度不变的情况下,大大缩短了炉渣的缓冷时间。

表2 冷却系统扩建前后渣包缓冷时间对比结果

5.3 翻包情况对比

针对1052 个实验渣包,分别对其翻包情况进行了统计分析。翻包情况主要包括“整包”、“半包”、“锅底”、“红包”等异常现象。实验结果参见表3。

根据表中的对比结果可知,在总渣包数不变的前提下,异常翻包情况大为减少,正常渣包由31 个增加至57 个,说明扩建后,炉渣的缓冷效果得到明显提高。

表3 冷却系统扩建前后翻包情况对比结果/个

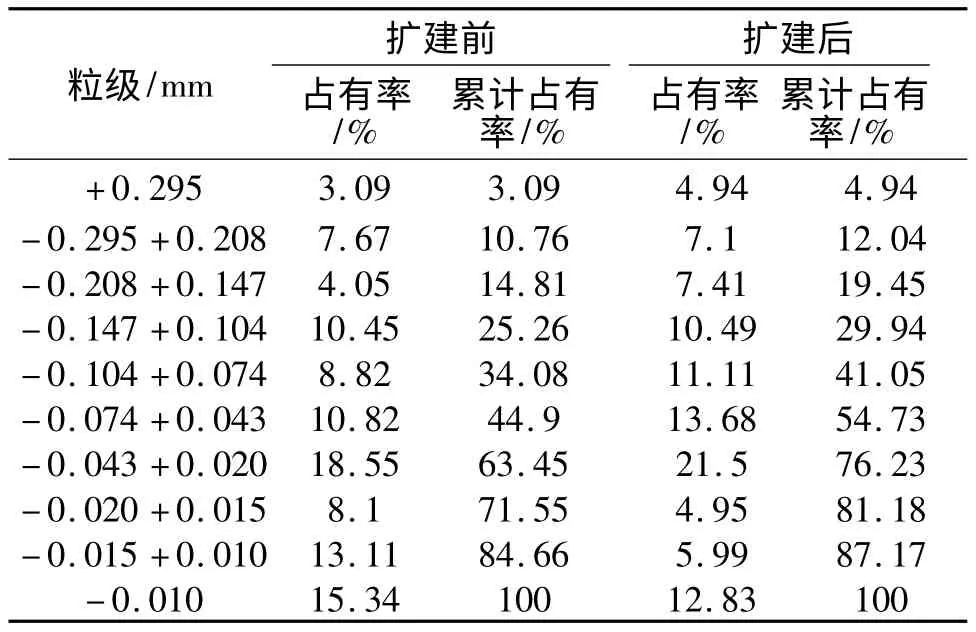

5.4 嵌布粒度对比

对扩建前后缓冷正常的渣包中的含铜矿物进行了嵌布粒度的取样分析,分析结果见表4。表中列出了含铜矿物在各粒级中的含量,粗粒级的占有率越高,嵌布粒度就越粗,缓冷效果越好,矿物的单体解离度值越大,将提高炉渣的浮选效果及指标。

从表中数据分析可知,0.015mm 以上粒级,在冷却系统扩建前后,由71.55%上升至81.18%,提高了近10 个百分点,说明炉渣中含铜矿物的嵌布粒度明显变粗[7]。

表4 冷却系统扩建前后炉渣中铜矿物集合体粒度分布测定对比结果

5.5 浮选指标对比

为进一步确定,冷却系统扩建前后,铜炉渣在选矿指标方面的变化。分别对缓冷正常的炉渣进行取样,并进行浮选对比实验。对比实验的浮选条件是相同的,如原矿品位、磨矿粒度及时间、浮选时间和药剂制度等等。具体实验数据参见表5。

根据实验结果分析可知,冷却系统扩建后,炉渣中含铜矿物的铜精矿品位上升了1.34 个百分点、回收率增加了1.1 个百分点,充分说明浮选指标得到了明显提高[8]。

表5 冷却系统扩建前后浮选指标对比结果

结合以上五组实验数据结果,可以确定在炉渣缓冷工艺中扩建冷却系统明显改善了缓冷效果、提高了浮选指标。

6 结束语

冷却系统扩建至今已有3年,期间各项生产指标和缓冷效果与实验结果基本吻合,达到了预期目标,有效改善了炉渣缓冷效果,提高了浮选指标。然而,铜冶炼炉渣缓冷是一项新兴工艺,没有完善的科学理论体系做指导,更没有可以借鉴的实践经验做参考,目前仍处在摸索阶段。冷却系统的扩建,是理论与实践不断探索、不断结合与验证的研究成果,为完善缓冷工艺理论体系指明了方向。

[1]蒋开喜.贵溪冶炼厂铜冶炼炉渣浮选工艺优化试验研究报告[R].北京:北京矿冶研究总院,2008.

[2]谢广元.选矿学[M].徐州:中国矿业大学出版社,2001:51-72.

[3]孙传尧.贵溪冶炼厂铜冶炼炉渣选矿补充验证试验研究报告[R].北京:北京矿冶研究总院,2005.

[4]王淀佐.选矿手册第三卷第三分册[M].北京:冶金工业出版社,1993:30 -42.

[5]孙传尧.贵溪冶炼厂铜冶炼炉渣选矿补充验证试验研究报告[R].北京:北京矿冶研究总院,2005.

[6]黄明金、谢锴.强化闪速熔炼渣中铜损失形态检测分析[J].铜业工程,2010.3:32 -33.

[7]周乐光.工艺矿物学[M].北京:冶金工业出版社,2002:33-41.

[8]王淀佐.选矿手册第四卷第一分册[M].北京:冶金工业出版社,1993:56 -88.