铅铋冶炼废气脱硫系统的改进

巢 冲

(江西铜业集团公司 贵溪冶炼厂,江西 贵溪 335424)

1 引言

鼓风炉,反射炉在火法冶炼生产铅,铋金属的同时,会有大量的烟尘、气产生,其中烟尘的主要成分为含Pb、Bi 的化合物,烟气的主要成分为SO2。含Pb、Bi化合物的烟尘通过一系列收尘装置回收重新利用[1],车间针对SO2的吸收处理,增设了一套脱硫装置。然而,在脱硫过程中,存在着一系列的设备,工艺方面的问题,造成了脱硫系统经常非正常运行。针对上述问题,通过对喷淋设备的改进,以及摸索完善了相关的配套设施,制定了更为科学严格的操作规程,保证了脱硫系统正常运行,达到了良好的脱硫效果[2]。

2 脱硫的过程和原理

2.1 收集烟尘

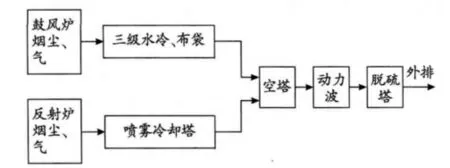

鼓风炉和反射炉产生的烟尘、气在进入脱硫塔之前,通过水冷、沉降、布袋收尘回收绝大部分的烟尘后,汇聚在空塔里面,再经过动力波的水喷淋吸收,烟尘基本回收,剩下的烟气主要含SO2气体。

图1 脱硫的过程示意图

2.2 脱硫

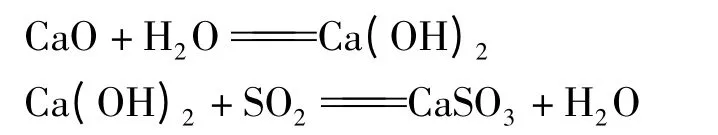

含有SO2的气体从脱硫塔底部进入,由下而上流动。脱硫塔内部,依次设有5 层喷淋装置,每层有18 个各种型号的喷嘴。以CaO 的水溶液为介质,对含硫烟气进行喷淋,高速,雾状的喷淋液与烟气逆向接触,进行着剧烈的化学反应。其化学方程式如下:

喷淋液由脱硫塔底部汇入循环槽中,再由砂浆泵将其输送至喷嘴反复循环喷淋。脱硫循环槽配有浆液制备槽,里面为配置好的石灰水溶液。当脱硫槽里面的石灰被SO2消耗的从而使循环液的pH 值下降到设定数值的时候,浆液制备槽与脱硫循环槽之间的阀门将自动打开,往脱硫槽里面补新鲜石灰水。当循环液的浓度或者液位过高时,将部分循环液转入陶瓷过滤机机进行固液分离,转换成固态的CaSO3[3]。

烟气经过脱硫后,通过50m 高烟囱排入大气。

3 脱硫过程中遇到的问题

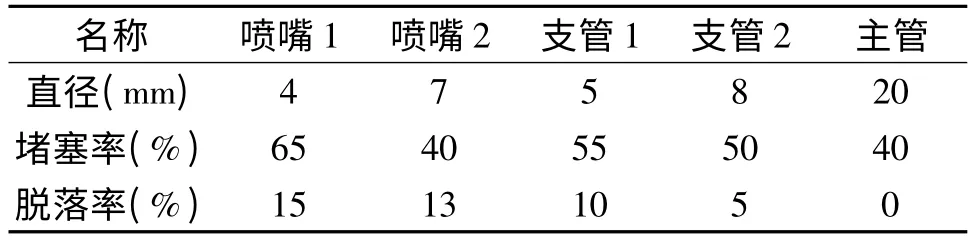

3.1 喷嘴、管路堵塞严重

工艺设计时为保证脱硫的效果,将脱硫塔里的喷嘴布局为“小多密广”,即喷嘴的直径小(分4mm和7mm 两种),喷嘴多(每层18 个),它们在塔里面分布密集且广泛,此设计确保了喷淋出来的CaO 水溶液与SO2气体充分接触,但相应管路的直径很小且弯头很多,在脱硫循环液浓度较高,或者液里面有较大的颗粒异物的情况下,细小的喷嘴和弯曲的管路极易发生堵塞,严重的影响了脱硫的效果[4]。

3.2 喷嘴、管路易脱落

喷嘴,管路均为塑料制品,在长期受到高温,高压的环境里,容易发生断裂脱落。而脱落的部分又会随着喷淋液循环到别的地方,从而引起新的堵塞。

表1 喷淋设施损耗情况

3.3 仪器、设备易腐蚀损坏

管路的堵塞,导致一些检测流量,压力的仪器长期无法正常工作而损坏。脱落的物件,对喷淋塔内部造成了冲击损伤。而这些东西在进入循环系统后,又会危害到砂浆泵、减速机的正常运行。

3.4 检修时间频繁

由于存在着堵塞、脱落以及腐蚀等问题,要经常打开脱硫塔,对其内部进行全面的检修,更换堵塞和脱落的喷嘴和管路。耗费大量的人力和物力,影响了鼓风炉,反射炉的正常生产。

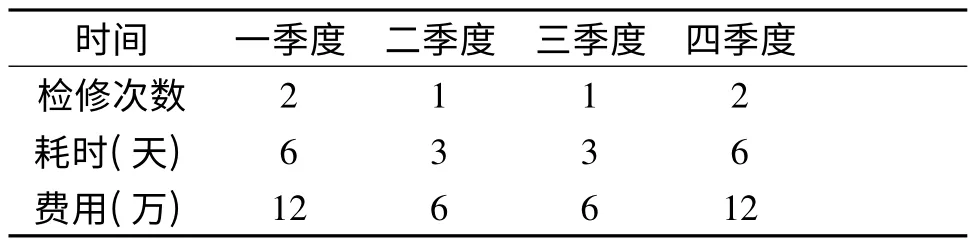

表2 2010年喷淋塔维修情况

4 改进及其效果

4.1 对喷嘴、管路进行改进

在保证脱硫效果的前提下,每层用一个直径12mm 的A2型号的钛制喷嘴,代替原来的18 个24NPT1/2型喷嘴,与之相配套的,将原来的支干喷淋改为主干喷林,这样,喷嘴的直径变大了许多,强度也增大了,从源头消除了喷头、管道堵塞脱落的现象。

4.2 在循环液回流处增加拦截装置

为了彻底将大颗粒的物体从循环系统中清除,在循环液回流处,增设一个截流箱,里面设置一拦网。所有直径大于1cm 的物体都将在这里被拦截。定期对拦网进行清理。

4.3 使用新的脱硫介质

针对原来95%,320 目的CaO 粉在投加的时候释放大量的热量,易扬灰,容易伤害操作人员。经过对比,选择了85%,200 目的CaO 粉作为替代品。新的CaO 在投加的时候,释放的热量大大的减少了,现场的CaO 粉尘也相应少了许多,保证了人员的安全和现场环境的质量,且费用也大大的下降了[5]。

4.4 科学地调节循环液的pH 值和浓度

为了保证脱硫的效果,循环液的pH 值需控制在4.5~5.5 之间。在此范围内,pH 值设置较高时,脱硫效果好,循环液浓度低,但石灰利用率不高。pH 值设置较低时,石灰利用率高,但脱硫效果相对而言较差,且循环液浓度也较高。综合考虑后,采取了如下的措施:平时运行时,循环液pH 值设置较高,当快要向陶瓷过滤机转液进行处理的时候,提前将pH 值降低。转液结束后,将pH 值恢复较高值。这样,即保证了脱硫效果,又提高了石灰的利用率。且转出的循环液浓度较高,便于后续处理[6]。

5 效果

通过上述改进后,使得整套脱硫系统得以顺利运行,从而保障了铅铋主线得以正常进行生产。

图2 技改前一年与技改后一年生产正常运行率对比

在保证整个系统能正常运行的基础上,脱硫效果也得到了保证,排放值达到国家标准(SO2的含量低于400mg/m3)。

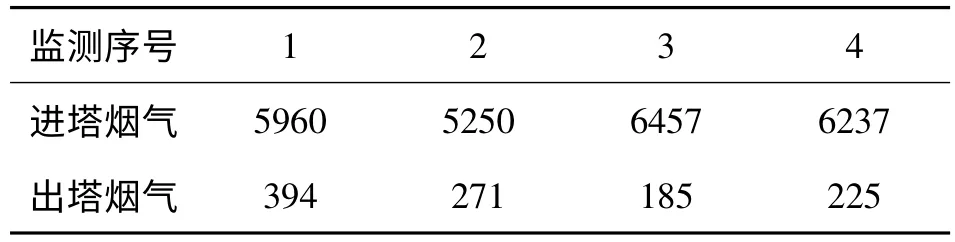

表3 改进后的烟气脱硫效果SO2的含量(mg/m3)

6 结束语

通过上述一系列的改进,在提高了设备的正常运行率,降低了成本和费用的基础上,保证了脱硫的效果达到或超过国家的标准,也使得在铅铋冶炼以及脱硫系统的现场工作人员有了较好的工作环境。在环保要求日益严格的今天,有着很现实的意义。而通过改进的一系列的技术,也对其它的废气的脱硫处理工艺有一定的借鉴意义。

[1]丁中浩,翁达.固体和气体废弃物再生与利用[M].北京:国防工业出版社,2006:12 -14.

[2]威廉斯.采矿选矿冶金工业废物的产生与处理[M].唐建文,译.北京:冶金工业出版社,1995:34 -36.

[3]欧阳建友.石灰-石膏湿法脱硫工艺浅谈[J].科普知识,2007(1):16 -17.

[4]肖文德,刘泉.二氧化硫的脱出与回收[M].北京:化学工艺出版社,2001:3 -6.

[5]蔡霞.浅谈石灰石矿深加工及其综合利用[J].金属矿山,1993(11):33 -34.

[6]许涛,余秀丽,刘畅.浅议脱硫副产物的处理[J].山东山大华特环保工程有限公司,2006:6 -8.