从能耗情况看热电联产在制浆造纸工业的应用现状及发展趋势

卫晓林,张革仓,李群

(1 天津科技大学制浆造纸重点实验室,天津,300457;2 山东晨鸣纸业集团股份有限公司,潍坊,262700)

热电联产是热能高效利用不可替代的途径,是节约能源、水源和保护环境的关键技术之一[1]。所谓热电联产,就是蒸汽进入汽轮发电机,使其部分能量转化为电能;汽轮机排出的低压蒸汽用于生产过程的加热所需。热电联产是能源的一种“梯级利用[4]”方式,在供热上基本是“能质匹配”,为提高能源利用效率,能源梯级利用势在必行。故热电联产既有效实现了节能,也保护了环境。造纸工业主要用能为电和汽,急需实现合理用电用汽。国家鼓励推广“热电联产,集中供热,提高热电机组的利用率,发展热能梯级利用技术,热、电、冷联产技术”[3-5]。自1973年世界第一次能源危机以来,各国都把它列为节能重要措施之一。

1 我国制浆造纸工业能源消耗与供给情况分析

据中国年鉴统计资料表明,在30 个制造业中,造纸工业的能耗位于黑色冶金业、化工制造业、非金属制造业、石油煤焦业、有色金属业、纺织业之后,居第7 位。在电耗方面排序基本同上,只是退居第8位[1,6]。按2005年国家统计数据计算,制浆造纸工业总能耗达到3274.13万吨(以标准煤计),占我国能源总能耗的1.47%。“十五”期间,2005年的工业用电量为1万8342 亿千瓦时,轻工业用电量为3829亿千瓦时,造纸业用电占整个工业用电的2.2%,这比2000年的下降了0.2 个百分点[2]。“十一五”期间,吨纸浆平均综合能耗(标准煤)由0.55 吨降至0.45吨;吨纸及纸板平均综合能耗(标准煤)由0.83 吨降至0.68 吨。制浆造纸工业的能耗主要体现在电耗和煤耗两方面,一般对制浆过程和造纸过程分别考察。由于所采用的工艺、设备以及处理原料的不同,其能耗水平差异较大。

1.1 制浆过程能耗的分析

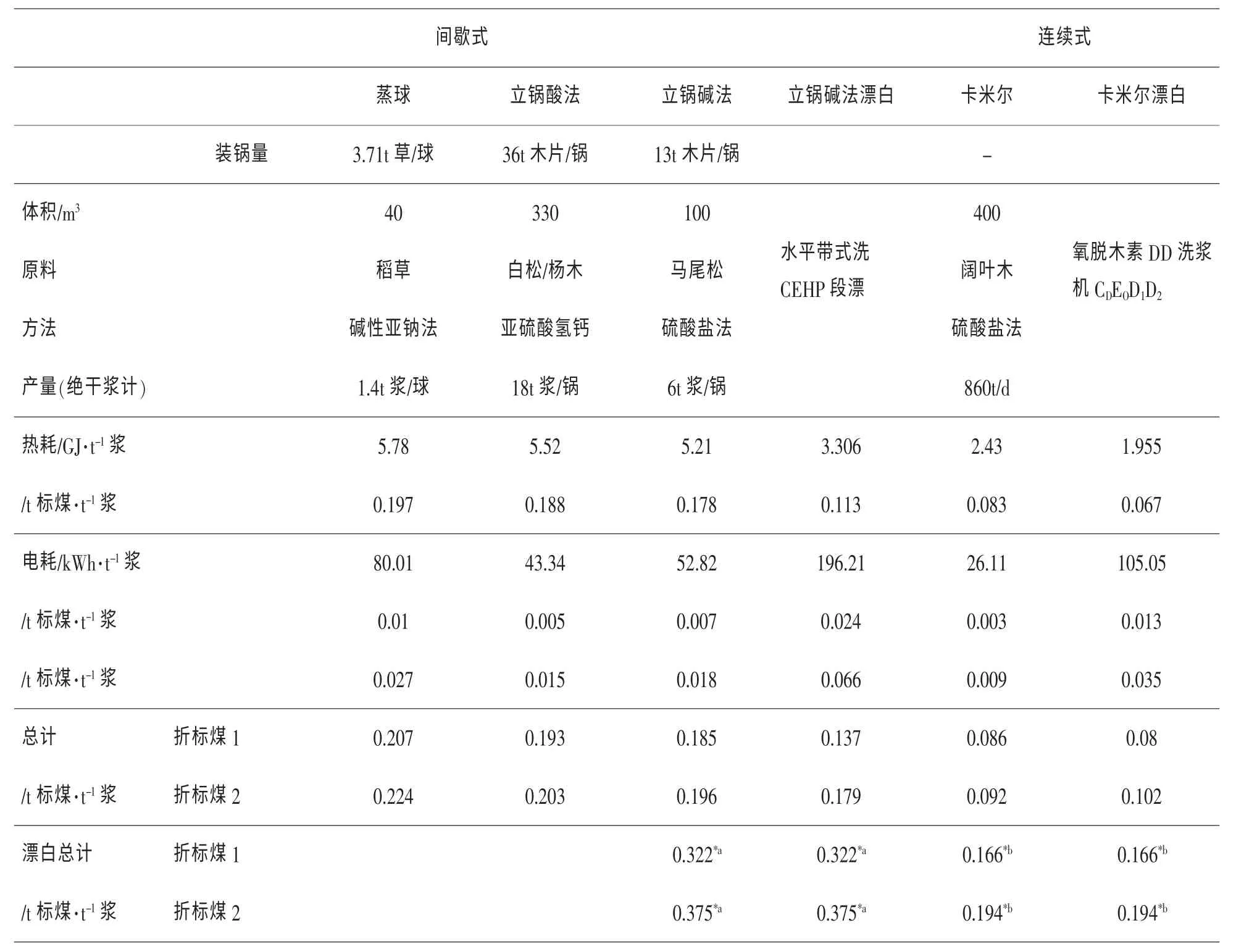

刘秉钺[7]已对我国几种不同制浆方法和不同制浆设备的能耗情况进行了分析,能耗测算范围从原料送入蒸煮工段开始(不包括备料),至喷放后制得的含水粗浆(称为液体浆),包括蒸汽的热回收,如果是漂白浆,后面还有浆料的洗涤、筛选和多段漂白,分析结果如表1 所示。

表1 我国不同制浆设备、不同制浆方法能耗的对比

如表1 所示,传统的蒸球制浆设备,原料处理量较小,单位能耗较高;连续蒸煮设备单位能耗较之间歇式蒸煮设备具有明显优势,有利于制浆过程的节能降耗。

1.2 造纸过程不同纸机能耗的比较

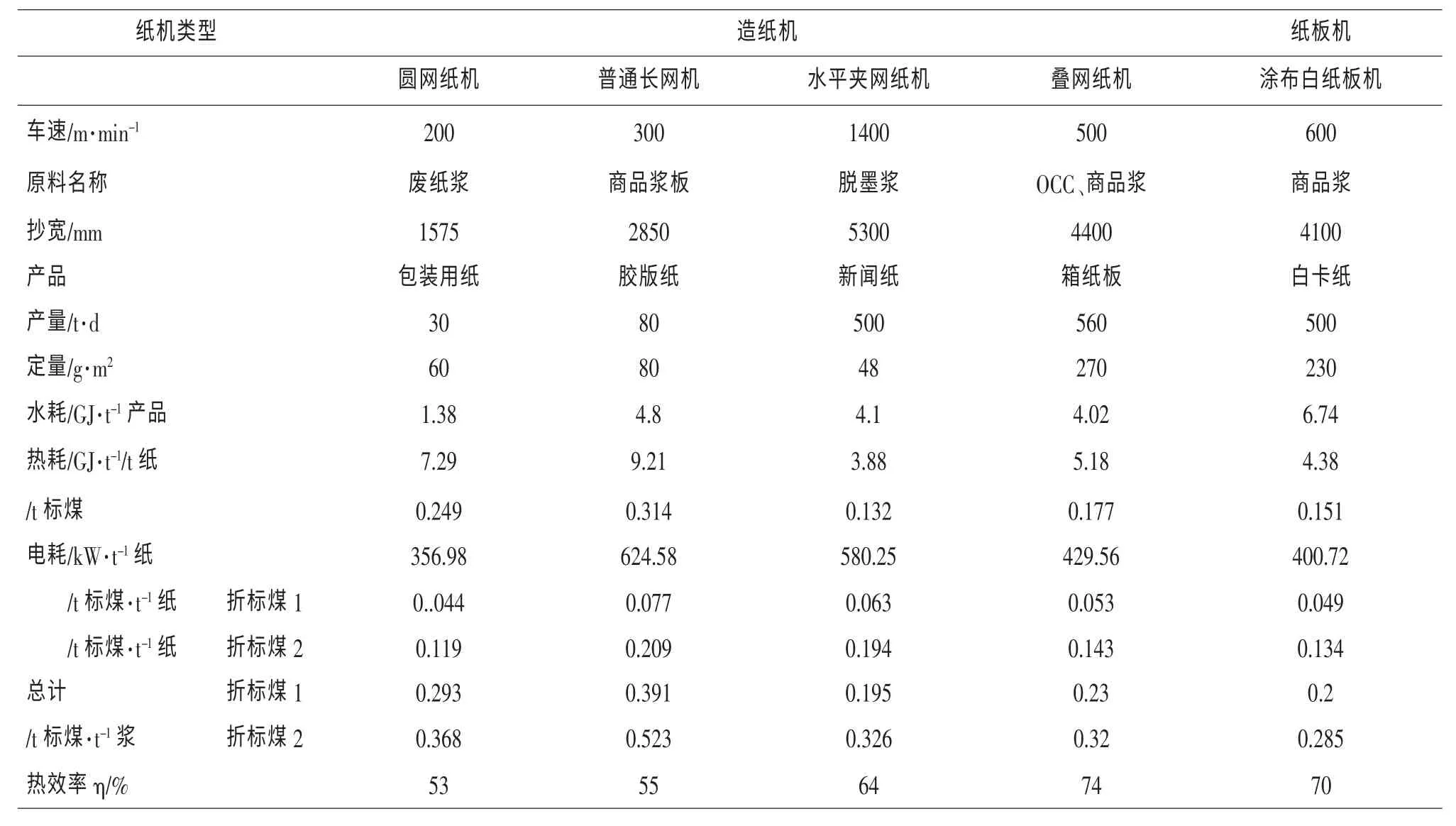

造纸过程吨纸能耗受到纸机车速的影响较大,不同产品类型和定量对于单位消耗的影响相对较小。表2 数据为我国5 种不同纸机的能耗调研结果[7],能耗测算范围均是从纸料及各种助剂进入抄纸车间开始,经过打浆、调料、筛选、净化,然后上网脱水、压榨、干燥,直至完成整理为止。

表2 所涉及的几种纸机中,圆网纸机生产管理比较严格,做到了全封闭零排放,吨纸耗水主要是干燥部蒸发和各类污泥废渣带水,其干燥部的烘缸罩属于敞开式的。普通长网造纸机,生产的胶版纸需要进行表面施胶,其干燥部的烘缸罩属于半封闭式的。水平夹网纸机,于2007年安装,是目前世界先进的造纸机,其压榨部采用蒸汽箱,干燥部的烘缸罩属全封闭式的。叠网纸板机是国产的比较先进的纸板机,其网部由四层长网组成,干燥部的烘缸罩属全封闭式的。涂布白纸板机是进口的先进涂布白纸板机,采用机内涂布方式,涂布后采用热风干燥,干燥部的烘缸罩属全封闭式。

表2 中国不同造纸机能耗对比

从表1 和表2 可看出,制浆造纸过程需用大量热能和电能,且负荷较均衡。以往提供动力的方式是向公用电网购电和独立的锅炉房供热,这种动力供应方式的能源利用率较低,具有能源利用效率提升空间。为适应当前节能减排发展趋势,许多造纸企业大都采用碱回收产汽(产能)与纤维性垃圾焚烧等方式,最大限度上实现能源自给,以降低生产成本。

1.3 自产能源的利用

自产能源在制浆造纸工业中不可低估。自给能力的高低说明了能源利用和能源节约的水平[8],有效地利用自产能源是一种高度的循环经济。这方面的工作受到国内造纸行业的不断重视,自产能源在总能耗中所占的比例日趋提高。

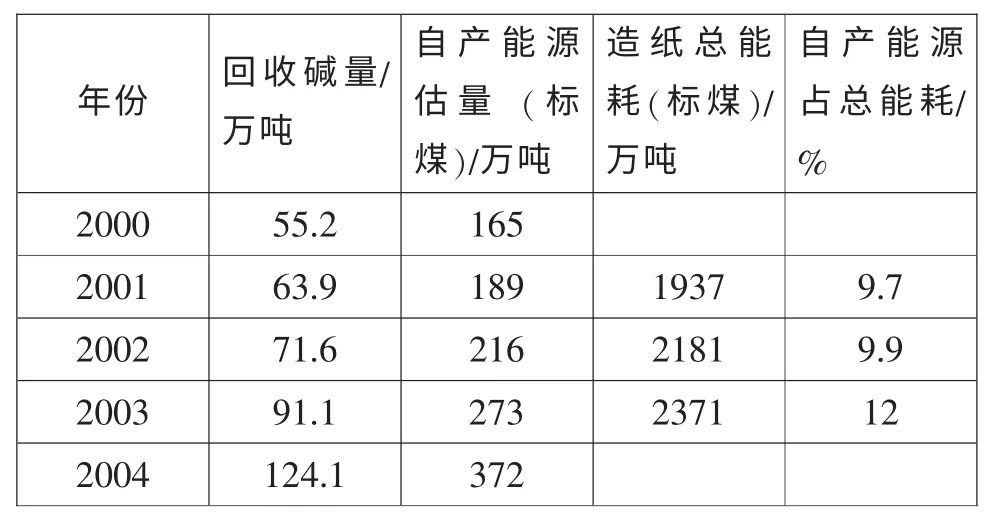

据杨懋暹[6]分析得出近年来我国有碱回收纸厂的自产能源和耗能情况(见表3),不包括纸厂外购煤炭发电的情况。

从表3 看出近年来我国碱回收量逐年增加,以此推算的自产能源量也逐年增加。2001年自产能源占总消耗能源的9.7%,到2003年上升到12%。到2010年,我国造纸工业中一些企业能源自给率达到20%~30%。据有关资料报道,2007年美国造纸工业的能源自给率达到47.1%,芬兰为54%,瑞典高达62%[1]。根据以上数据,我国制浆造纸企业总体上能源自给率较低,但发展势头良好;高效率的蒸汽、电力联合生产模式适合制浆造纸企业能源需求特点,为热电联产技术在造纸行业中的迅速普及与应用提供了良好的基础条件和发展空间。

表3 近年来中国造纸行业产能和耗能情况

2 热电联产在制浆造纸工业的应用

如前所述,制浆造纸工业中的能源和电力消耗巨大,而节能减排作为我国可持续发展的必要措施。因此在对环境友好的基础上,为实现可观的经济效益和社会效益,必须采取一定手段改进当前我国制浆造纸工业能源分配策略。热电联产作为一种既产电又产热的能源利用形式,具有热能利用率高、能耗降低大、供热质量高等优点。因此热电联产成为提高制浆造纸工业能源统合利用率的有效方式。下面主要分析并讨论了其运行方式及对制浆造纸业的贡献。

2.1 热电联产的运行方式

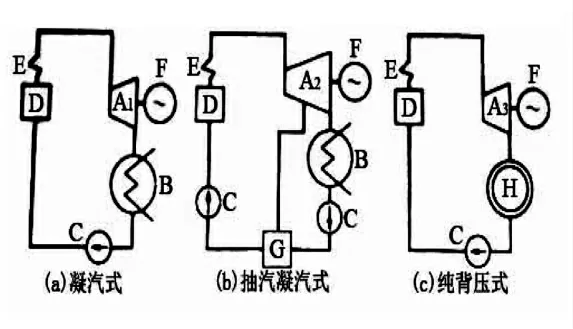

热电循环方式通常有三种,分别为凝汽式、抽汽凝汽式和纯背压式。纯背压式热电循环是采用专门的汽轮机,其乏汽压力不是很低,直接利用乏汽来供热。此系统的特点是热用户H 代替凝汽式热力循环的凝汽器B,因此能同时供热和供电。显然由于纯背压式汽轮机排汽压力提高,蒸汽用于做功发电的能量减少,但以前被冷却水带走的热量现在供给热用户使用,所以总的热能利用率提高了。然而,纯背压式热电循环的一个缺点是发电量与供热量之间有着固定的联系,彼此互相牵制。当热负荷增长时,必须多供蒸汽,通过汽轮机的蒸汽量就得增加,因此发电量也相应增加。反之热负荷减少时,蒸汽减少,发电量也被迫减少。因此纯背压式热电循环不能同时独立地满足热负荷与电负荷的需要[1]。

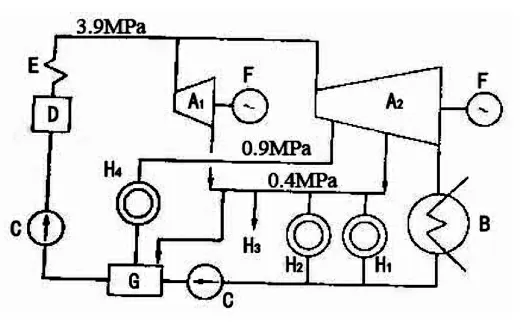

为了克服纯背压式热电循环的缺点,同时满足造纸厂蒸汽负荷波动比较大的特点,可以采用抽汽式热电循环,如图1 所示。

图1 三种热力循环简图

图中的A2为抽汽式汽轮机。蒸汽在抽汽式轮机中膨胀至一定压力,抽出一部分送给热用户H,其余蒸汽继续在汽轮机内膨胀做功,乏汽进入凝汽器B。这种热电循环的主要优点是能够自动调节热电输出,在保证供电、供汽参数一定的条件下,能较好地满足用户对热、电负荷的不同要求。此热电循环的热效率介于背压式热电循环和凝汽式热电循环之间。图2 是现许多造纸厂使用的动力循环。

图2 造纸厂的蒸汽动力装置系统图

造纸厂的燃煤锅炉和碱回收炉等产生的高压蒸汽一部分送至背压式汽轮机,乏汽供生产工艺用热,这部分的发电和供热恒定。另一部分蒸汽送至抽汽凝汽式汽轮机中,从汽轮机抽汽供生产工艺用热,乏汽送凝汽器冷凝。可根据生产工艺热负荷的波动及时调节抽汽量,当热负荷减少时,多余的蒸汽可用来发电,乏汽进入凝汽器。

2.2 热电联产在制浆造纸工业中的贡献

2.2.1 热电联产在国内外制浆造纸厂的应用

(1)国内多家制浆造纸厂已经实行热电联产技术,如海南金海纸浆厂,是全球最大的单条制浆生产线。热电设备主要有日处理固形物5500t/d、产蒸汽800t/h 的碱回收炉、产蒸汽400t/h 的多燃料循环流化床锅炉和三台双抽凝汽式汽轮发电机。该浆厂最大发电能力可达330M W,平均用电量127M W,自供电率可达100%。碱回收炉产生的热能占全厂热能使用量的83%左右,热电联产方式增加的电量占全厂使用电量的50%左右。

(2)国外,芬兰Joutseno 纸厂中,漂白木浆生产线中热电设备有固形物处理能力3500t/d、蒸汽产量522t/h 的碱回收锅炉、多抽冷凝汽轮发电机。最大发电能力可达97MW,平均发电量79.8MW。除自用的41.7MW 电量外,有48%的电力外卖。德国Stendal浆厂热电联产设备包括碱回收锅炉、树皮锅炉和汽轮发电机。系统采用8.5Mpa 高压蒸汽使发电量达90MW,除浆厂使用55MW 的电量外,还有39%电力外卖。

2.2.2 热电联产在制浆造纸厂的效益分析

(1)提高制浆企业的热能利用效率,降低能源的消耗。纯发电的冷凝式锅炉发电机组,锅炉热效率约为67%,冷凝式汽轮机的热效率约为45%,总热效率约为30%;而采用热电联产方式,多级供汽冷凝发电的机组,热效率可达55%~60%,总热效率可达40%。抽汽背压机组热效率可高达85%,总热效率可达57%;采用热电联产的生产方式,可提高制浆企业热能利用效率,降低由于冷凝汽轮机排汽而浪费的热量[9]。

(2)造纸厂利用热电联产实现能源自给,降低生产成本。我国30 个制造业中仅造纸业能利用废料生产能源。一般浆厂除有碱回收炉外,同时有1 台动力锅炉,可燃烧树皮、木屑、黑液处理后的污泥等各种固形垃圾。它产生的高压蒸汽与回收炉的高压蒸汽合并用于发电和供热,也是变害为利[3]。此种发电和供热方式可满足全厂用电需求,甚至还能实现部分电能外卖[9,11]。若不采用热电联产,碱回收锅炉产生的蒸汽直接供生产使用,剩余的纯凝发电,产电量很少且电力还需外购。若采用热电联产,碱回收锅炉产生的蒸汽做功发电后,分级抽汽供生产使用。在供给全厂蒸汽用量的同时,发电量可满足生产用电需要,并有部分剩余。

(3)降低对环境的影响,并能节约土地资源。由于热电联产一般选择循环流化床锅炉,采用分段燃烧等技术,燃烧效率高,同时可掺烧石灰石脱硫,相比于小锅炉、火电厂,可明显降低温室气体(GHG)的排放[15],Pini Prato A 等研究了纸厂热电联产实施的数据处理系统(DHS),有效实现集散供热和热电气的高效分配。这一过程中,其SOX 排放量大降,NOX 排放量低于100 mg/l,而且灰、渣是制砖和水泥的好原料[9,10]。同时可节约生产用地,相对于热电分厂它可使设备和贮煤场布置更紧凑,节约土地资源。

3 制浆造纸厂的热电平衡

3.1 制浆厂的热电平衡

一个现代化纸浆厂能在生产过程中产生大量热和电,超过其需用量。这是由于通过技术不断改进,制浆过程所需热、电能耗已大幅下降,蒸发后黑液的浓度和碱回收炉热效率显著提高,以及生物燃料(树皮、木屑、浆渣等)焚烧炉的推广。Henrik Holmberg等已做研究,热电联产能使燃料费和CO2排放量大幅降低,实现纸厂热电配置平衡[11]。采用硫酸盐法化学制浆厂的热电平衡决定于以下几个因素[1]:

(1)纸浆得率,随木材种类、纸浆品种、工艺条件和制浆技术装备而有差别;(2)所用木材是原木还是木片(已去皮或未去皮),树皮是否焚烧产生热能或出售;(3)制浆及热电联产过程中的热、电消耗量;(4)热电站产生的蒸汽参数、机组选型和制浆过程所用蒸汽参数;(5)是单独的纸浆厂还是制浆造纸综合厂。

3.2 造纸厂的热电平衡

现代造纸厂热、电需用量大,还不能自给自足,须设置外购燃料的动力锅炉及发电装置供汽、发电。发达国家通常设置重油锅炉或天然气锅炉产生高压蒸汽,配备背压、抽汽冷凝机组发电,以满足纸厂的热、电需用量。采用机浆造纸的厂有大量树皮和木材废料,用脱墨废纸浆的厂有大量污泥及浆渣。这些固体废料均可用作锅炉燃料产生饱和蒸汽或高压蒸汽,用于生产过程或发电,可节约大量能源并减轻对环境的污染。造纸厂的热电平衡随产品品种、原料配比、热电联产机组及造纸生产线规模及装备而异[12-14]。

4 制浆造纸工业中热电联产的发展趋势

4.1 热电设备向高参数方向发展

高参数热电设备,可提高发电能力,具较高的热效率。制浆造纸工业中,D.J.Marshaman 和T.Chmelyk 等在热电联产的运用中开发了一种可行能源优化算法(MILP 模型),此动态程序设计在各纸厂广泛应用,普及性好,因能高效解决纸厂能源配置问题,经济效益也好[16]。

4.2 多燃料锅炉的使用

原料(木片)制备过程会产生树皮和木屑等废渣,充分利用这部分废弃物和浆厂的废液、废渣等生物质能源,减少外购能源的使用量;利用制浆废液通过碱回收炉生产高值能源,除回收化学品外还可回收热能。因此,制浆企业可使用掺烧多种燃料的循环流化床锅炉,综合利用备料废渣(树皮、木屑、竹屑、蔗髓)、污水处理站污泥等,通过生物锅炉来回收热能。

4.3 黑液和废料的干馏/气化生产可燃气体

使用干馏/气化方法是处理制浆过程中的黑液、木屑、污泥等生物废料生产可燃气体的一种新的技术。若合理处理甲醇也可减少环境污染。与热电联产设备结合起来,将生物废料产生的可燃气体供给燃气轮机作燃料,驱动发电机产生电力,而其燃烧后的废气,经过废热回收装置(废热锅炉等)回收产生蒸汽,供给制浆过程使用,在满足制浆过程的热电需求后,剩余的可燃气体或电力可出售。在干馏/气化过程中,不同的触媒有不同的催化作用,能按要求转移催化方向,产生氢、一氧化碳、甲烷等不同的可燃气体[9]。

结语

制浆造纸企业既有热电的需求,也有生产热电的条件。热电联产、集中供热是提高能源利用率,节约能源的有效途径,并且具有减少污染,净化环境,提高供热质量,促进经济发展等优点,其良好的经济效益和社会效益越来越引起人们关注和重视。积极发展热电事业是制浆造纸行业实现节能降耗的重要途径,某种意义上说,这同时也是我国科技水平以及社会文明程度提高的重要标志之一。

[1]汪苹,宋云.造纸工业节能减排技术指南[M].北京:化学工业出版社,2010

[2]刘洪斌,王松林,张瑞霞.造纸节能减排技术[M].北京:化学工业出版社,2010

[3]杨懋暹.造纸工业的节能与增能大有作为[J].中华纸业,2007,28(8):10-13

[4]尹勇军,陶劲松,李继庚,刘焕彬,过盘兴.造纸企业蒸汽的梯级利用[J].纸和造纸,2008,27(6):58-60

[5]HiroshiTaniguchi,KunihikoMouri,TakefumiNakahara,NorioArai.Exergyanalysisoncombustionandenergyconversionprocesses[J].Energy,2005(30):111-117

[6]杨懋暹.制浆工业的热电联产及相关的重大技术发展[J].中国造纸,2007,26(7):56-58

[7]刘秉钺.中国造纸工业的能耗分析[D].造纸工业能源效率论坛论文集,2010

[8]张扬,刘秉钺,平清伟.中国造纸工业能耗的现状与分析[J].中华纸业,2008,(10):14-17

[9]谭仁力.热电联产在制浆企业中的应用[J].中华纸业,2009,30(6):67-70

[10]过盘兴.热电联产的效益分析[J].造纸科学与技术,2001,20(6):47-49

[11]Henrik Holmberg,Mari Tuomaala,Turo Haikonen,Pekka Ahtila.Allocation of fule costs and CO2-emissions to heat and power in an industrial CHP plant:Case integrated pulp and paper mill[J].Applied Energy,2012(93):614-623

[12]吴福骞.谈造纸工业循环经济(十)热电联产节能[J].中华纸业,2006,27(5):15-19

[13]Johan Gullichsen,Carl-Johan Fogelholm.Chemical Pulping,Papermaking Science&Technology[M].Book 6,Chapter 16,Heat&Power Co-generation,16-2,Heat &Power Demand in Pulp and Paper Making

[14]Johan Gullichsen,Carl-Johan Fogelholm.Chemical Pulping,Papermaking Science &Technology[M].Book 6,Chapter 16,Heat&Power Co-generation,16-2,Heat&Power Balance of Pulp Mill

[15]Pini Prato A et al.Integrated management of cogeneration plants and district heating networks.[J]Appl Energy (2012),doi:10.1016/j.apenergy.2012.02.038

[16]D.J.Marshaman,T.Chmelyk,M.S.Sidhu,R.B.Gopaluni,G.A.Dumont.Energy optimization in a pulp and paper mill cogenration facility[J].Applied Energy,2010(87):3514-3525