雷管箍低温退火后自燃烧结现象的分析

刘淑华

(沧州市通用机械有限公司,河北 沧州 061000)

1 奇怪的自燃现象

当装满雷管箍的料篮从75千瓦井式回火炉里吊出时,操作者发现篮中工件的温度显然高于仪表指示的600℃再结晶退火温度。位于料篮中央的雷管箍,温度甚至高达八百多度。操作者企图按照惯例,等工件在篮里冷却后再取出。但出乎意外,他们吃惊地看到,这篮已脱离热源的工件,温度并不随热量的散失而逐渐降低。相反,温度却越来越高。一小时后,料篮上方喷吐着火苗,像有易燃物在燃烧。两小时后,料篮中央出现了熔化的铁水和一个直径30毫米的溶洞。后来,温度逐渐下降。冷至室温时,整篮雷管箍烧结成一个铁坨,当操作者把它从篮里倒出来后,他们又发现,,炽热的铁水已把蓝底一根直径22毫米的圆钢烧断了。

眼前发现的现象表明,雷管箍从600℃的炉中出来后,在空冷过程中发生了自燃,料篮中心部位温度升到1500℃以上。

2 自燃现象的分析

雷管箍出炉以后,为什么温度越来越高,它的热源在哪里?是什么物质在燃烧?

经认真的检查和分析判定,测温仪表并没失灵,炉子并未超温,工件里也没有混入其他易燃物质。导致雷管箍烧结的原因只能来自工件本身。分析认为,这是在特定条件下,雷管箍本身氧化放热反应,导致雷管箍自燃的结果。

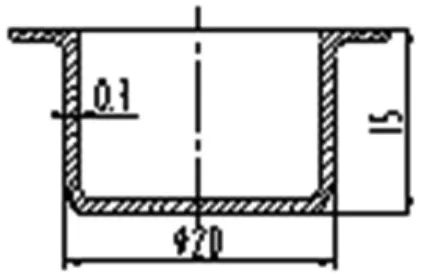

雷管箍是一种小型薄壁零件,如图一所示,通常由厚度为0.25~0.35mm的低碳钢经冲裁、拉伸加工而成。为降低硬度,进行600℃再结晶退火。

图1 雷管箍

热力学计算结果证明,如果铁在570℃氧化放出的热量全部用来加热反应物,可以使其温度升高到摄氏三千度。

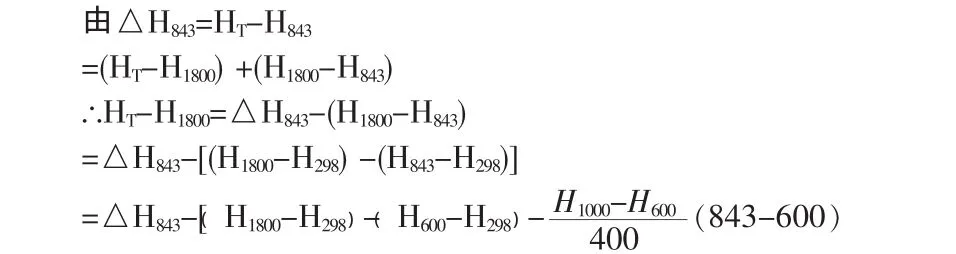

为了运算简便,低碳钢按纯铁计算,并假设铁的氧化反应全部在570℃(843K)完成。计算分以下两步进行。

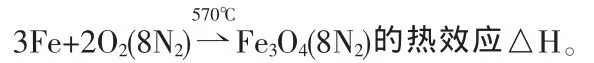

(1)计算 570℃(843K)一个大气压下,反应:

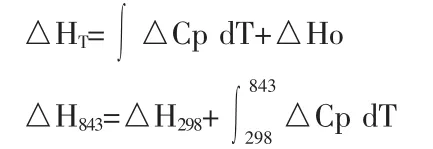

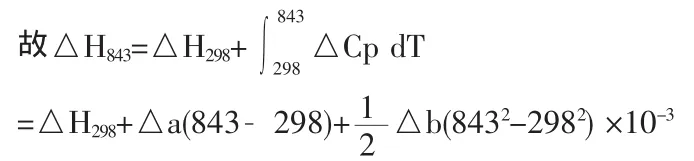

解:由基尔霍夫方程式:

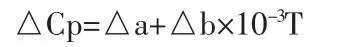

由 Cp=a+b×10-3T (只取前两项)

其中△a=∑a产﹣∑a反;△b=∑b产﹣∑b反

n为参与反应的各物质的摩尔数,即反应方程式物质前面的系数。

查表: △H298=-267×103cal/mol

(2)计算铁在570℃氧化放出的热量全部用于使反应产物Fe3O4(8N2)从570℃(843K)升温,可能达到的最高温度。

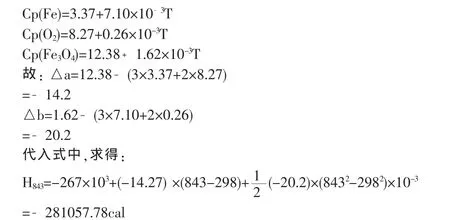

为使运算简便,利用相对焓表[1],有关数据列表如下。

分析判定,可能达到的理论计算温度T>1800K,故采用外推法进行计算。

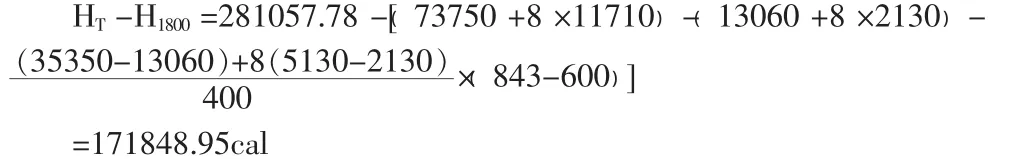

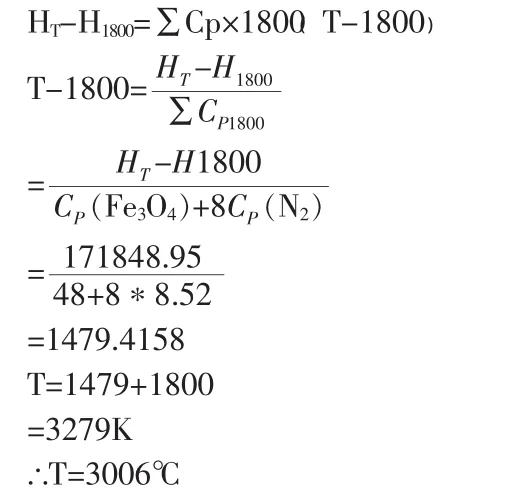

把△H843=281057.78 和 Fe3O4、N2的相对焓值代入式中,则:

由于Cp1800为常数,故

在实际上,由于热量不可避免地散失,工件不可能升到这么高。但是,在某个局部 ,由于散热条件差,温度可以升到足以引起工件熔化,甚至燃烧。这已被生产实践证明是完全可能的。

进行低温退火后的工件发生自燃烧结,是热处理工序中非常罕见的现象。分析认为,雷管箍的自燃烧结是由于同时具备了以下四个条件才得以发生。

1)零件的比面积特别大。

雷管箍是一种壁厚仅有0.25~0.35毫米的小型零件。它的F/V约为6~8,因而与空气接触的表面积非常之大。资料[2]指出,固体物质的燃点都是不确定的,决定于其粉碎程度以及其他因素。举例来说,细铁丝在火焰中加热后放在纯氧中就会迅速燃烧,但在相同条件下,直径为几毫米的一根铁棒却不会引燃。用氢气还原法炼铁的实践还告诉我们,生成的细铁粉既使在缸里冷到100℃,取出放在空气里,也会因急剧氧化放热而自燃。在这里,细铁丝和细铁粉之所以在一定条件下自燃,都是因为它们有着特别大的表面积。因此,与通常的热处理件不同,雷管箍正是因为“粉碎程度”高,有着较低的燃点,当氧化放热反应达到其燃点时,就发生了自燃。

2)温度条件

室温下,雷管箍表面虽然也进行氧化放热反应,但因反应速度缓慢,放出的微量热随时散掉,工件温度不会升高。当雷管箍在炉子里加热到一定温度时,氧化反应要快得多。在此,举一个有趣的生产实例,说明导致雷管箍发生自燃烧结现象的临界温度。采用550℃退火雷管箍时,炉里装了上下两篮,材质完全相同。出炉时,没有发现两篮有明显的超温。但两个小时后,上篮件因自燃烧结成一个铁坨,而下篮件却安然无恙。分析认为,井式回火炉虽有风扇均温,但由于料篮较大,工件密集,透气性差,使炉温均存在着上下偏差,上部温度较高。我们知道,570℃以上铁的氧化速度明显加快。因此,可以判定570℃是导致雷管箍发生自燃现象的临界温度。

3)工件密集堆放

雷管箍在料篮中密集堆放,是导致自燃现象的一个重要条件。用于退火雷管箍的料蓝尺寸比较大(Φ900×300),多次观察发现,出炉时和出炉后,靠近料蓝边缘的雷管箍由于散热条件好,温度并不高;而位于中心部位的雷管箍,在600℃退火条件下,常常超温互相粘连,出炉后如不立即分散空冷,就会产生自燃。分析认为,雷管箍出炉后,由于氧气供应较炉内充足,氧化反应加速进行。资料[2]在谈到自燃现象的原因时指出:“当在这一反应过程中,放出的热量不能从体系中散发出去,并因而积累起来而使反应物的温度升高到燃点时,可能会发生自燃。”“燃烧是一种更剧烈的氧化放热反应,可以进行的足够快,而不需要再从外界获得热量。”很显然,雷管箍正是由于密集堆放,造成料蓝中心部位热量的积累,使工件温度越来越高,以至最终自燃烧熔。这正如煤场大堆的煤炭、造纸厂潮湿的草垛,由于通风不良,缓慢氧化所产生的热量不能散失而自燃,曾引起过许多高代价和灾难性的火灾。

4)工件的表面状态

目前乡镇企业加工的雷管箍,原料多来自大工厂的下脚料。生产实践表明,在同样生产工艺条件下,用表面经镀锡和氧化处理的材料制作的雷管箍,不发生自燃烧结现象。这显然与材料表面的防氧化作用有关,而表面未经这样处理的冷轧钢板制作的雷管箍,600℃退火时,每次都出现工件温度高于炉温、互相粘连的现象。

3 措施

真空退火可有效地防止小型薄壁件氧化,杜绝自燃烧结现象,但成本高。对于价值低廉的雷管箍,我们采取以下措施,收到很好的效果。

1)装炉时,在料蓝中央加放通风孔,改善散热条件,减少热量积累。

2)严格控制加热温度和时间,随时观察炉中工件,发现工件温度偏高,立即出炉。

3)出炉后,迅速将篮中雷管箍倒出,散开空冷。

[1]吉林工业大学,吉林工学院,合编.物理化学[M].1980.

[2][美]W.H 内博盖尔,等.普通化学[M].张静华,等,译.1979.