某新型舰船主推进装置监控系统FMECA在维修性分析中的应用

钟 欣

(上海船舶运输科学研究所 研发中心,上海200135)

0 引 言

故障模式、影响及危害性分析(Fail ure Mode Eff ects and Criticality Analysis,F MECA)方法起源于美国,从20世纪50年代初开始在航天领域应用,其后逐渐在舰船、微电子等行业中推广。我国从20世纪80年代开始引进该方法,目前在航空航天、舰船车辆、武器装备等方面得到大量应用。我国舰船主推进装置监控系统虽然在装备的可靠性、维修性方面做了很多工作,但在装备设计中,主要还是依靠设计人员的经验和后期的试验来验证装备的可靠性、维修性水平。

随着新型主推进装置监控系统在我国舰船上逐步开始列装,使用中出现的问题将逐渐增多,而传统的维修性分析方法主观性强、实施难度大,迫切需要新的分析方法来提高维修性分析水平。通过FMECA维修性信息分析和维修过程FMECA,可以将主推进装置监控系统运行过程中出现的故障数据信息、维修过程中潜在故障信息与其固有的可靠性结合起来进行综合的维修性分析,制定相应的维修措施和设计改进方案,以提高维修效率和维修安全,提升装备的可靠性和维修水平。

1 FMECA在维修性分析中的应用步骤

1.1 FMECA与维修性分析的关系

FMECA先确定产品所有可能的故障,根据对故障模式的分析,确定每一故障对产品工作的影响,并对单点故障,按故障模式的严酷度及其发生概率,确定其危害性。维修性分析是从产品维修的角度出发,考虑产品具备好修、易修的特性。

F MECA与维修性分析工作之间存在如下关系:

(1)利用FMECA结果,针对故障的基本维修措施进一步确定维修性的设计与分析要求;

(2)利用F MEACA技术,研究维修中由于人-机交互而引发“新”的故障模式,并进行相应的F MECA,从而为维修性设计分析中的可达性设计、维修安全、防差错措施以及维修中人素工程要求等方面提供信息。

因此,F MECA给出的故障模式及其相应的维修措施是开展维修性分析的输入条件;F MECA给出的故障模式严酷度可作为开展维修性权衡时的依据之一;FMECA给出的设计改进可作为维修性设计分析的参考内容。

1.2 FMECA在维修性分析中的应用步骤

1)根据GJB1391-92《故障模式、影响及危害性分析程序》的规定,完成产品FMECA。

2)开展FMECA维修性信息分析。基于工程经验等方法,应用产品FMECA,填写FMECA维修性信息分析表。依据此分析表的输出,获取“基本维修措施”以及“最小设备清单”等信息,开展维修性分析,进一步考虑维修性的定性、定量要求。例如,“基本维修措施”中指出更换某部件,在该部件拆卸时,应根据其结构安装特性提出可达性、人素要求等。

3)开展维修过程FMECA工作。结合其他维修过程相关信息,开展维修过程的FMECA,研究输入信息的分类与来源,制定适用的分析表格形式,定义维修过程的“故障模式”,分析不同维修活动的相互影响以及界定相应的“严酷度”。

F MECA在维修性设计分析中的应用步骤见图1。

图1 FMECA在维修性分析中的应用步骤

2 主推进装置监控系统简介

2.1 系统的任务功能

该新型舰船主推进装置监控系统,是对主推进装置实施自动控制、半自动控制、手动控制、安全保护和监测报警,保障本船主推进装置根据操作人员的车令及指令安全可靠运行,同时将主推进装置运行参数信息传输给综合平台管理系统。

2.2 系统功能框图

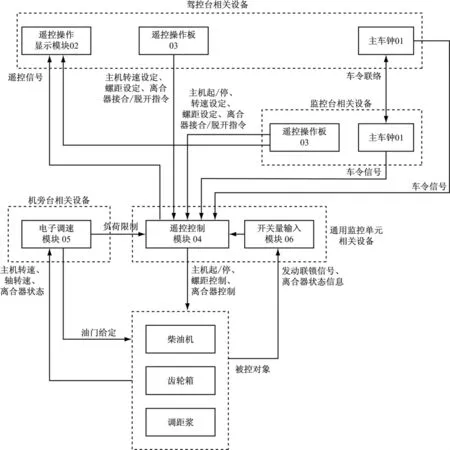

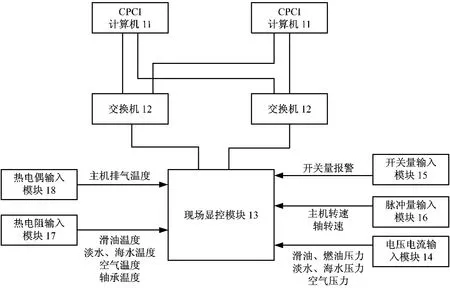

为了描述系统各功能单元的工作情况、相互关系以及功能逻辑顺序,分别绘制控制分系统功能图(见图2)和监测分系统功能图(见图3)。

图2 主推进装置监控系统控制分系统功能图

图3 主推进装置监控系统监测分系统功能图

控制分系统主要由主车钟、遥控操作板、遥控操作显示模块、遥控控制模块、电子调速模块和开关量输入模块组成。主车钟负责车令联络和控制发讯;遥控操作板负责主机遥控指令的发送;遥控操作显示模块显示和上传遥控操作信息;遥控控制模块和电子调速模块完成主机起/停控制、螺距控制、离合器控制和转速控制;开关量输入模块实现起动联锁、离合器状态等开关量信号的采集与上传。

监测分系统主要由I/O采集模块、显示操作类模块和以太网交换机组成。I/O采集模块包括热电偶输入模块、热电阻输入模块、开关量输入模块、脉冲量输入模块和电压电流输入模块,负责采集主机、齿轮箱、调距桨的热工参数和报警信息。显示操作类模块包括现场显控模块和C PCI(Compact Peripheral Co mponent Interconnect)计算机,现场显控模块完成下层监测控制器域网(Contr oller Area Net wor k,CAN)的数据汇集、数据处理和向上层以太网的数据传送,CPCI计算机实现对整个主推进装置的监测显示和报警。

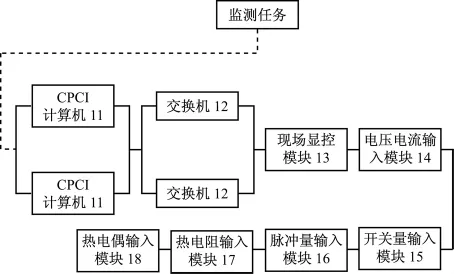

2.3 系统可靠性方框图

把复杂的主推进装置监控系统划分为具有独立任务功能的分系统,利用可靠性框图表示各组成部件的故障或其组合与分系统可靠性之间的关系(见图4)。主推进装置监控系统控制分系统可靠性框图为串并联结构,单台主车钟或遥控操作板失效不会造成系统控制功能失效,但其它任一部件失效都将影响系统控制功能。同样,主推进装置监测分系统可靠性框图也为串并联结构(见图5)。

图4 主推进装置监控系统控制分系统可靠性框图

图5 主推进装置监控系统监测任务可靠性框图

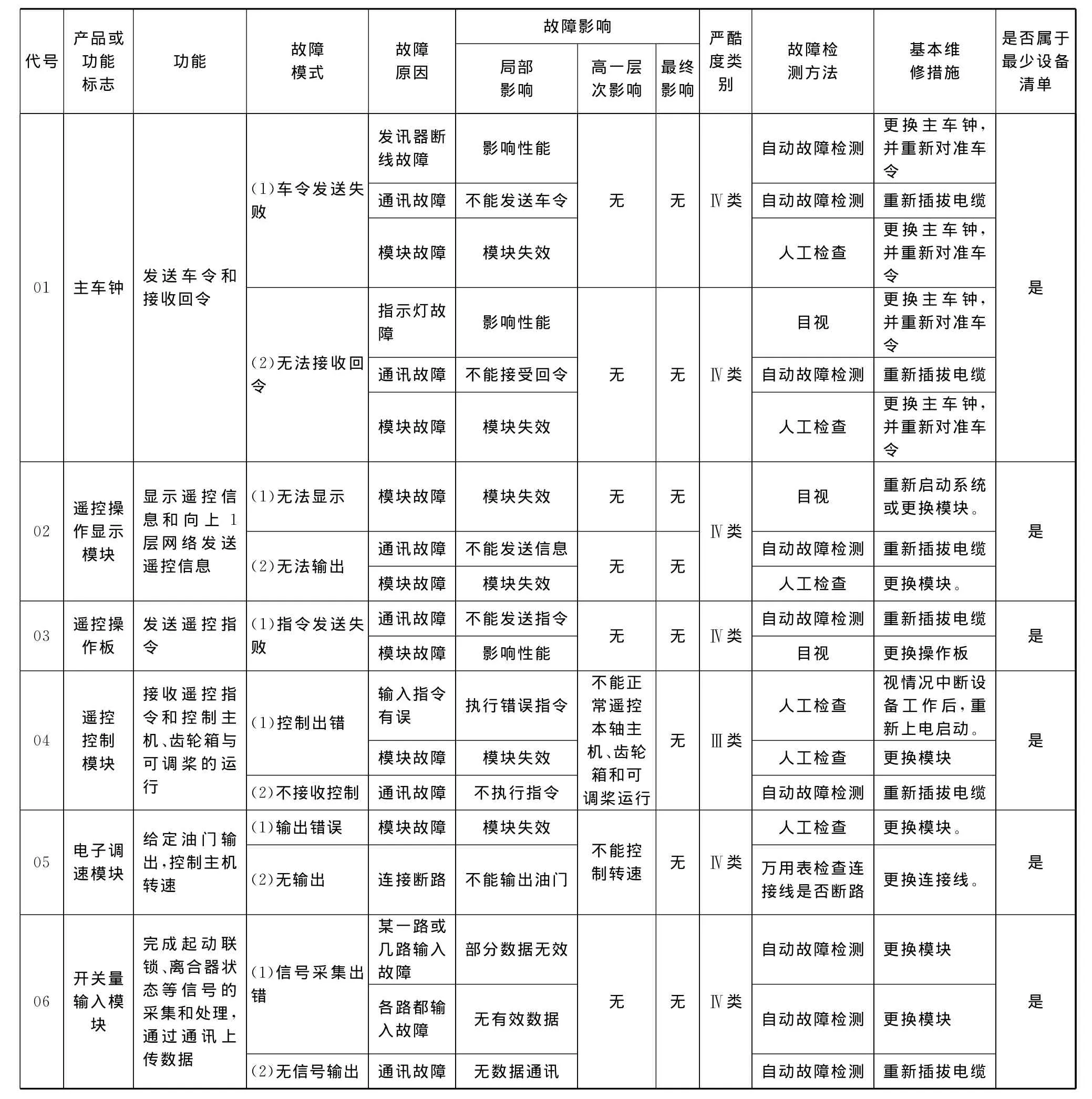

3 FMECA维修性信息分析表

根据GJB1391-92《故障模式、影响及危害性分析程序》的要求和F MECA所产生的信息,对主推进装置监控系统进行FMECA维修性信息分析(见表1)。

3.1 代码

为了使每一故障模式及其与相应的方框图内标志的功能关系清晰明确,在F MECA维修性信息分析表中注明主推进装置监控系统中被分析各部件的代码。

3.2 产品或功能标志

进行FMECA分析的主推进装置监控系统各个部件的具体名称,如:主车钟、遥控控制模块、CPCI计算机等。

3.3 功能

被分析部件所需完成的任务功能,包括各部件的功能及其与接口设备的相互关系。根据进行FMECA分析的主推进装置监控系统各个部件的定义,确定每个部件所需实现的主要功能,如遥控操作板实现对主推进装置发送遥控指令。

3.4 故障模式

故障所表现的具体形式为故障模式。根据系统的功能描述及故障判据信息,确定主推进装置监控系统各部件所有可预测的和潜在的故障模式。

表1 FMECA维修性信息分析示例(对控制分系统而言)初始约定层次:某型舰船主推进装置 任务:监控主推进装置约定层次:监控系统设备(控制分系统) 分析人员:钟欣

3.5 故障原因

分析造成故障产生的各种相关原因,包括直接导致主推进装置监控系统故障或引起使系统性能降低进一步发展为故障的一些物理或化学过程、设计缺陷或操作使用不当等。

3.6 故障影响

评估每一假设的故障模式对主推进装置监控系统的使用、功能或运行状态所导致的各种后果。包括对当前所分析约定层次产品的影响(局部影响),还包括对当前所分析约定层次高一层次产品的影响(高一层次影响),以及对最高约定层次产品的影响(最终影响)。如电子调速模块输出错误对自身影响为模块失效,对主推进装置的影响为不能控制主机转速。

3.7 严酷度类别

根据故障影响确定每一故障模式对系统的严酷度类别。严酷度分为Ⅰ类(灾难的),Ⅱ类(致命的),Ⅲ类(临界的),Ⅳ类(轻度的)。

3.8 故障检测方法

故障检测方法是说明操作人员采用目视检查、声响报警或者其他显示装置等手段来检测和定位某一故障模式的方法。

3.9 基本维修措施

针对故障检测方法,维修人员排除此故障模式所需采取的维修工作和维修后可能出现的校准和调节。如更换主车钟后需要重新对准驾控室与集控室车令的位置。

3.1 0 是否属于最少设备清单

是否属于最少设备清单是一种衡量产品重要程度的手段。当某种部件失效时,在遵守清单所列限制的前提下,系统允许使用。如遥控控制模块功能失效将引起监控系统对主推进装置单轴遥控控制的失效,因此该模块属于最少设备清单。

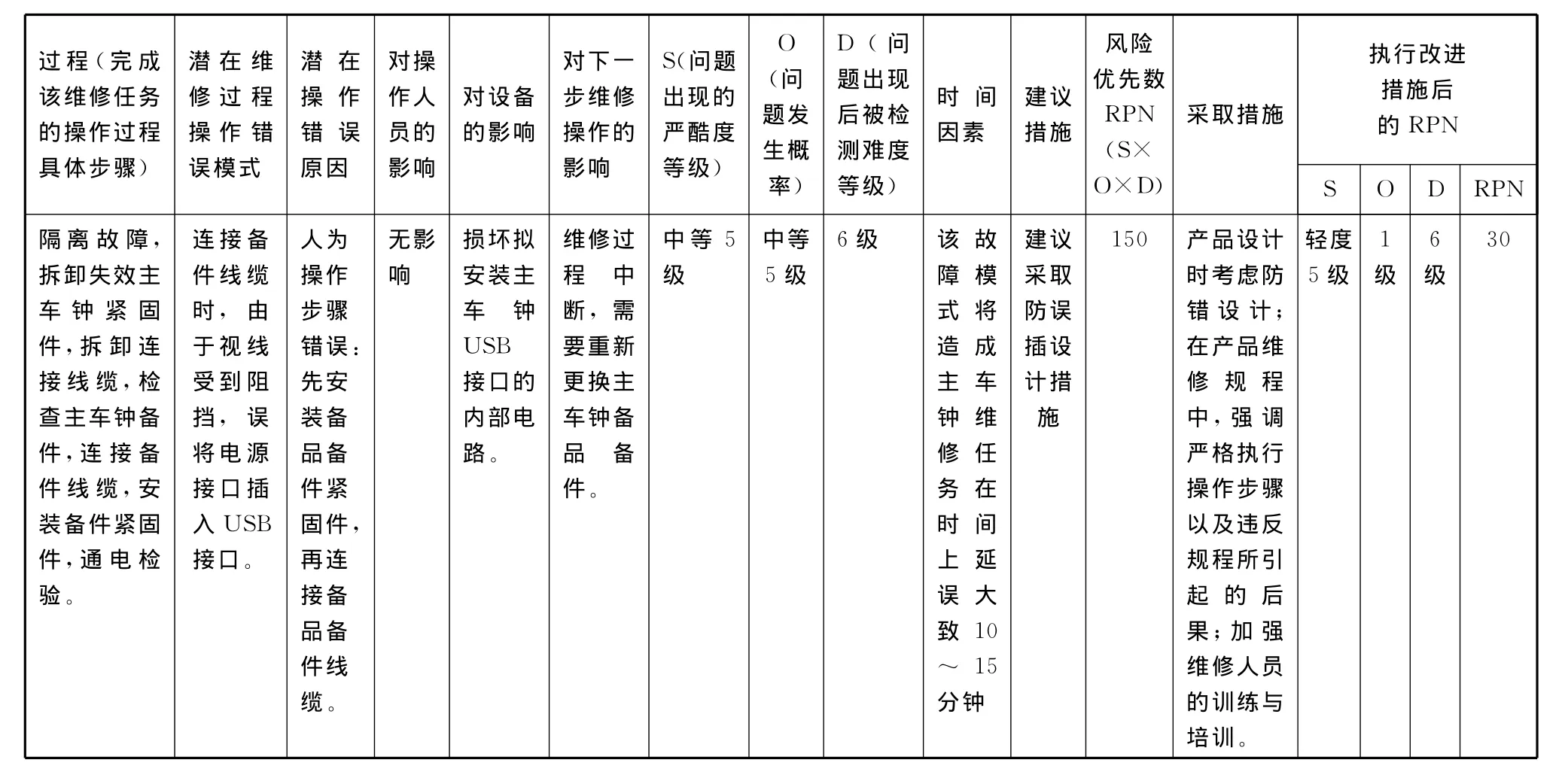

4 维修过程FMECA

根据主推进装置监控系统的需要,对比较重要的或对维修性影响较大的故障模式可以进一步开展维修过程的FMECA工作(见表2)。

4.1 过程

完成某一项维修任务的操作过程具体步骤。

4.2 潜在维修过程操作错误模式

操作错误模式是维修操作错误的具体表现形式,包含维修操作过程中潜在的各种问题,包括人为问题、产品问题以及人机交互问题等。如人为采用了主车钟错误的维修操作步骤,可能造成操作人员不小心将电源插头误插入其他接口,从而损坏主车钟内部其它电路元件。

4.3 潜在操作错误原因

潜在操作错误原因是分析和说明为何发生操作错误的问题。

4.4 故障模式严酷度等级(S)

根据维修过程某个潜在操作错误模式对维修任务造成的影响后果来确定其严酷度等级。严酷度等级(S)采用1~10级的评级标准,“1级”表示微小影响,“10级”表示最严重的影响。如表2中“5级”表示维修轻微中断,主车钟需要返修。

4.5 故障模式发生概率等级(O)

根据维修过程某个潜在操作错误模式发生的可能性来确定其概率等级。发生概率等级(O)是一个相对的等级,采用1级~10节的评定标准,“1级”表示故障模式发生的可能性极小,“10级”表示故障模式发生的可能性极大。如表2中“5级”表示原因导致相关故障模式发生的可能性为中等(相似的维修发生的偶然故障)。

4.6 故障模式的被检测难度等级(D)

根据维修过程某个潜在操作错误模式不能被探测出的可能性来确定其被检测难度等级。被检测难度等级(D)也是一个相对比较的等级,采用1~10级的评定标准,“1级”表示故障被检测的难度很小,“10级”表示故障被检测的难度极大。如表2中“6级”表示故障模式在最后检查或最后操作时被发现,探测情况低。

4.7 时间因素

根据某个错误模式对完成部件维修造成的影响,确定该模式对于完成整个维修任务时间上所造成的延误。如主车钟维修过程发生错误的维修操作后,需要先拆卸已受损备件的紧固件和连接线缆,其次重新检查新的备品备件,确定新的备品备件可用后,接着根据不同接口连接对应的线缆,再进行新备品备件紧固件的安装。完成上述过程所需时间是错误的维修操作模式对完成整个维修任务的时间延误。

4.8 风险优先数RPN

根据S、O、D这3部分的乘积(RPN=S×O×D),确定维修错误模式发生的可能性及其后果严重程度的综合度量。RPN值越大,即该维修错误模式的危害性就越大。

表2 维修过程FMECA示例(对主车钟而言)维修产品名称:主车钟 维修任务:更换主车钟 分析人员:钟欣所属系统:主推进装置监控系统 维修级别:舰员级

4.9 采取措施

针对某个潜在维修过程的操作错误模式,从降低严酷度、发生概率和被检测难度的等级出发,制定的所有设计改进措施,包括产品设计、产品维修规程以及维修人员训练防护等方面。

5 结 语

通过FMECA方法在维修性分析中的应用,获取了某新型舰船主推进装置监控系统中各部件的故障模式和对系统产生的影响,以及维修过程中潜在的操作错误模式和对维修作业的影响,为有针对性地、全面客观地制定维修性定性定量要求、维修性设计准则、维修计划以及保障性分析提供了丰富而有效的信息。应用FMECA方法开展系统维修性分析,提高了系统的维修性水平。

[1] 国防科学技术工业委员会.GJB1391-92故障模式、影响及危害性分析程序[S].北京:国防科工委军标出版发行部,1992.

[2] 中国人民解放军总装备部.GJB/Z1391-2006故障模式、影响及危害性分析指南[S].北京:总装备部军标出版发行部,2006.

[3] 王佳笑,常天庆,朱斌,等.基于FMECA的捷联惯性导航系统维修性信息分析[J].弹箭与制导学报,2011(1):29-32.

[4] 郑胜强,吕琳.FMECA技术在油料装备设计中的应用研究[J].机床与液压,2010(18):91-93.

[5] 孙洪.FMECA与雷达设计质量研究[J].电子产品可靠性与环境试验,2005(3):5-9.

[6] 甘传付,刘向东.FMECA在雷达装备综合保障中的开展与应用[J].现代雷达,2006(4):1-3.

[7] 窦赛,陈国顺,吕艳梅.基于F MECA方法的无人机航电系统维修决策[J].价值工程,2011(3):135-136.

[8] 康锐,石荣德.FMECA技术及其应用[M].北京:国防工业出版社,2006.