建新煤矿软岩巷道变形特性及支护技术研究

胡圣辉

(丰城矿务局,江西 丰城331141)

深井软岩巷道的变形控制是世界矿业界和岩石力学界所遇到的难题之一,也是目前国内外都非常关注的工程问题。随着我国经济的快速发展,对资源开发的需求将进一步扩大,目前煤矿开采正每年以10~25m的速度向深部扩展。随着开采深度的增加,地质条件越来越复杂,越来越显现出软岩的特征。近些年在巷道支护方面开展广泛的研究,已取得了十分可喜的成果,但软岩巷道的有效支护仍然是煤矿巷道支护的薄弱环节,也是目前国内外尚需解决的技术难题,因而开展深井巷道软岩巷道的变形分析和支护技术研究具有非常重要的意义。

1 矿区地质概况

1.1 煤层赋存情况

建新煤矿在丰城矿区西北,位于曲江~石上向斜的北翼,为单斜构造。主要含煤地层为二叠系上统龙潭组王潘里段和老山段。王潘里段地层的平均厚度为89.59m,含煤层可达16层,自下而上编号:C8~C23煤层,其中C23、C18、C8煤层为大部开采或局部可采煤层,可采厚度2.67 m,该层段含可采煤层系数2.98%。老山下亚段地层平均厚度为112.51m,该层段含可采煤层系数2.24%,含煤层1~3层,自下而上编号为B3、B4、B5煤层,其中B4煤层为建新煤矿的主采煤层,可采平均厚度2.52m。

1.2 工程地质条件

(1)顶板

①伪顶:炭质粉砂岩或炭质泥岩,一般厚度为0~0.4 m,平均厚度为0.2m,呈西薄东厚的趋势,井筒以西有时煤层与直接顶接触,以东局部增厚达0.6~1.2m。

②直接顶:为深灰色的砂质粉砂岩~粗粉砂岩,厚度在6~8m左右,局部达10m。下部有时为炭质泥岩,中下部夹一层3m左右极薄层理的含细砂岩条带的砂质泥岩,在正常情况下岩芯呈柱状,抗压强度为11.70~26.40 MPa,抗拉强度为0.74~1.20MPa,抗剪强度为2.10~5.80MPa。在西部井田边界附近,常有插入煤层的现象,普氏硬度为1.5~2.4。

③老顶:为灰、浅灰色的石英细砂岩,厚度在3~5m之间,抗压强度为205.8MPa,抗拉强度为0.35MPa,抗剪强度为21MPa。普氏硬度为5~8,内摩擦角81°~87°。老顶砂岩含裂隙水,在小断层和裂隙发育处常沿裂隙导入工作面,水量最大达3~5m3/h,随时间推移渐小直至消失。

(2)底板

①伪底:深灰色泥质泥岩或粘土岩,厚度在0~0.3m之间,平均厚度为0.10m,西薄东厚,分布不均匀。

②直接底:浅灰、灰褐色粘土质泥岩或粘土岩,向下过渡到粉砂岩及细砂岩,厚度在2.5~3.6m左右,遇水具膨胀性。因围岩压力的影响,容易发生底鼓变形

2 巷道围岩力学性能及分类

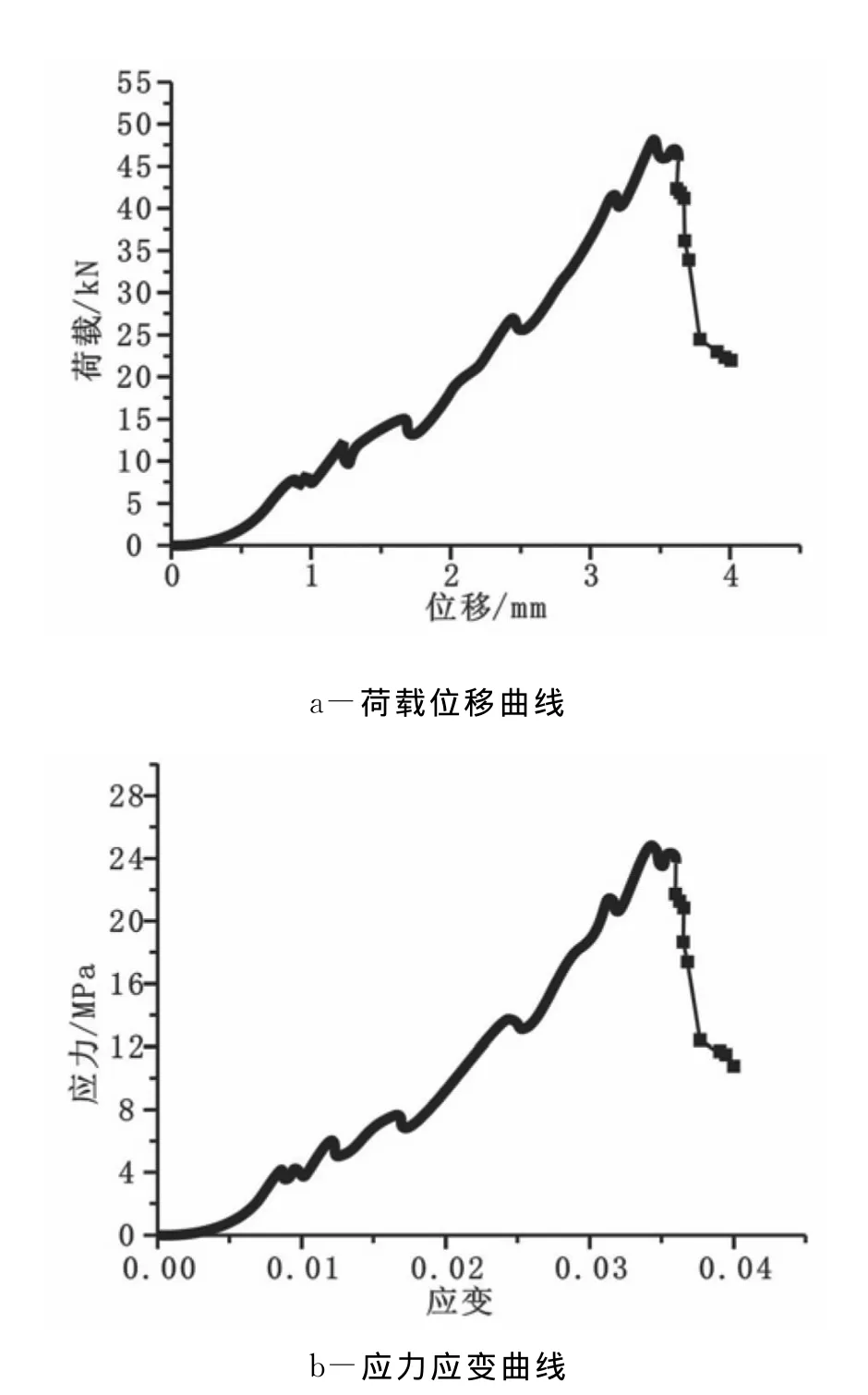

试验采用100t电液伺服试验机对试件进行加载。该仪器最大加载荷载为100t,加载方式采用位移控制加载,加载速率为1mm/s。正式加载前,试件先要进行物理对中和几何对中,对中方法是预加承载力计算值的15%,校正试件和仪器仪表使其对中后卸载。隔数分钟后,正式分级加载,以每级加载承载力估计值的10%分级加载,待读数稳定后再读取数据。当加至80%~90%最大荷载后,级差减半,即减少到承载力估计值的5%,继续缓慢连续加载,直至试件破坏。

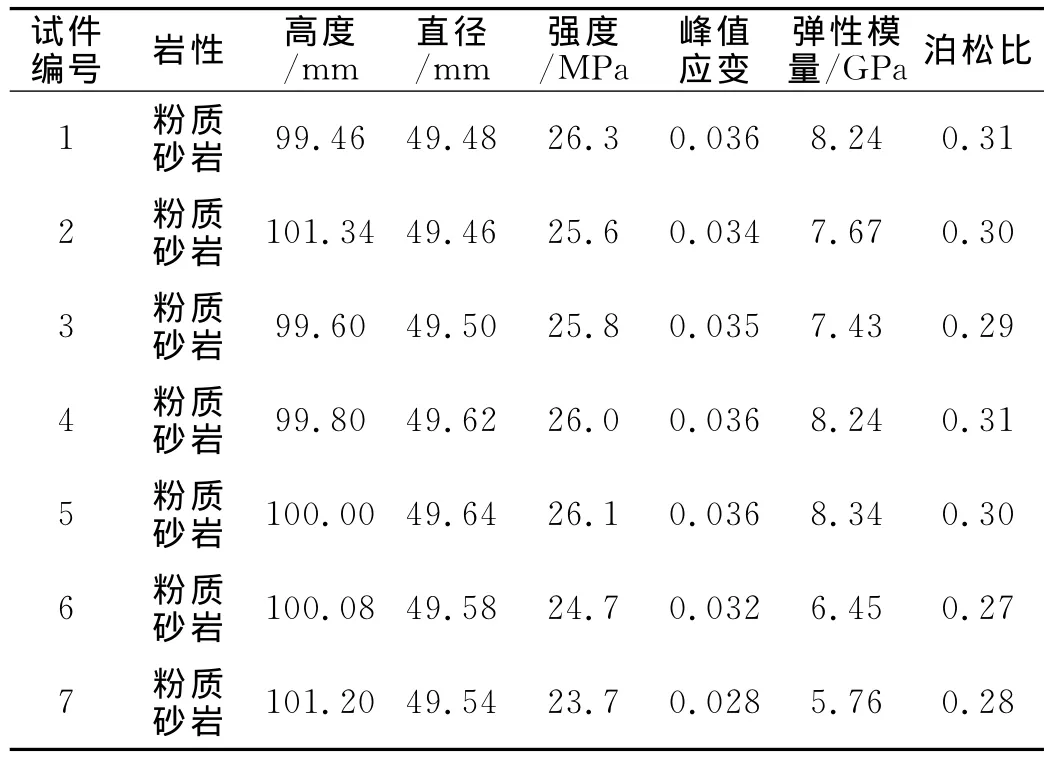

围岩力学性能测试结果见表1、图1。

表1 围岩力学性能测试结果

通过对建新煤矿的围岩性能实验研究,参照巷道围岩分类方法,在综合考虑围岩坚硬完整程度、结构面及其充填物性质、巷道横断面上的原岩应力分布及无支护情况下围岩自稳时间等情况下,经过综合分析评判,认为建新煤矿的巷道围岩属于Ⅲ类。

3 巷道围岩变形测试

3.1 测点布置

经过对整个矿区的巷道变形观察,发现7#进风巷道变形最为严重,所以在该巷道布置了10个测点。7#进风位置见图2。

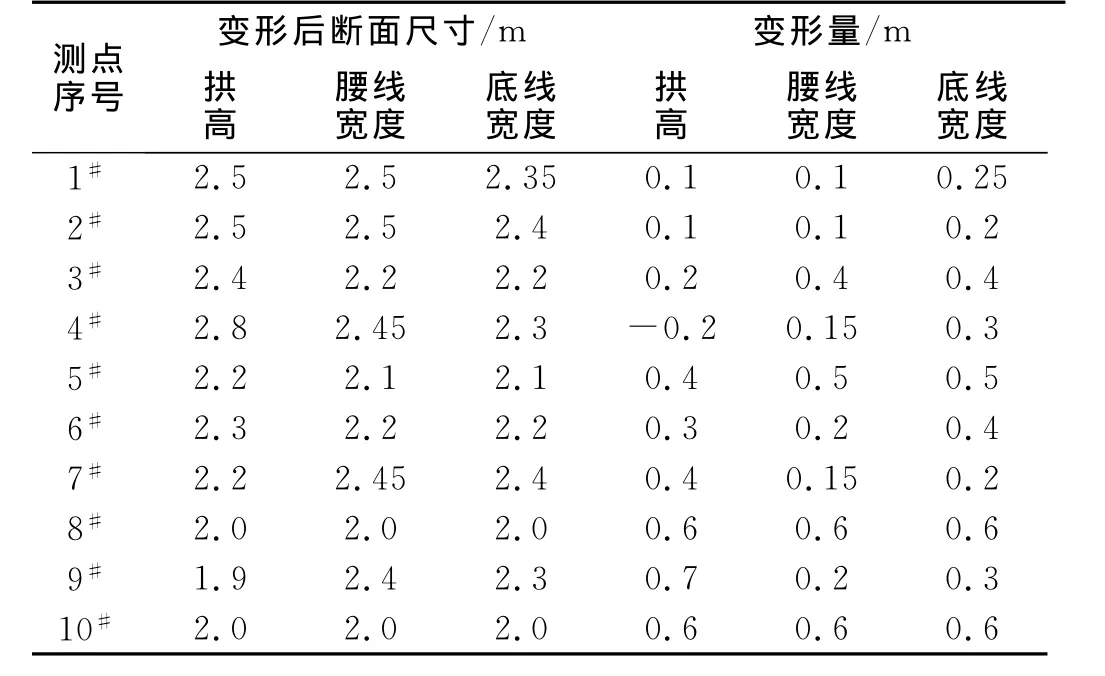

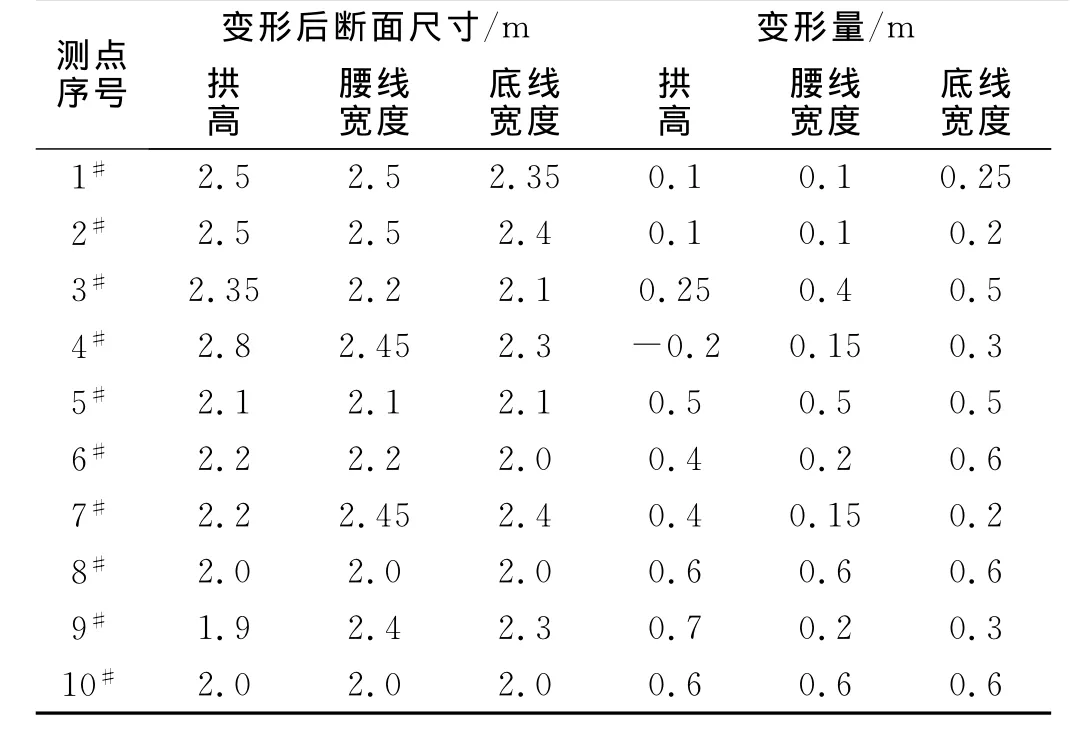

3.2 巷道变形测试结果

在不同的时间对巷道进行了三次变形监测,其结果见表2、表3、表4。

图1 岩石力学性能测试曲线

图2 7#进风位置

表2 测量结果1

表3 测量结果2

表4 测量结果3

3.3 测试结果分析

(1)该巷道的变形非常严重,最大的变形量达0.8m。巷道的拱高、腰线、底线方面均有严重的变形。

(2)通过三次对变形巷道的测试,发现巷道的变形已基本稳定,只有少数测点的变形有继续扩展的趋势。

(3)从巷道的变形情况来看,现有的支护措施基本不能满足保持围岩稳定性的要求,很多U型支架出现了相当严重的变形。

4 深井软岩巷道变形的理论分析

4.1 力学模型

当开采深度大于20倍的巷道半径时,可将巷道简化为圆形。巷道变形的理论计算模型见图3。

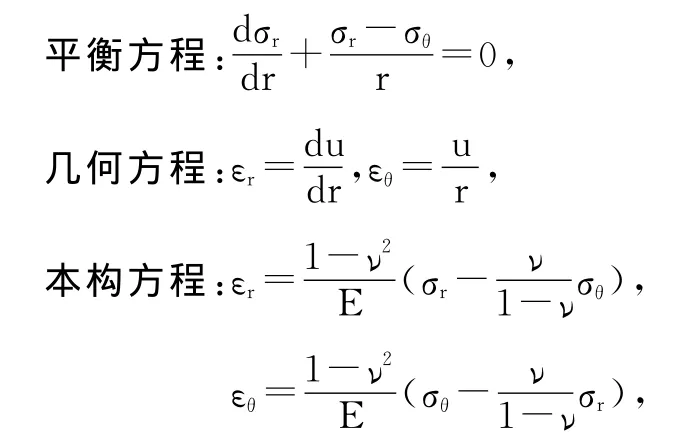

4.2 基本方程

再加上相应的边界条件,就能计算出巷道变形的弹塑性解。

图3 巷道变形的理论计算模型

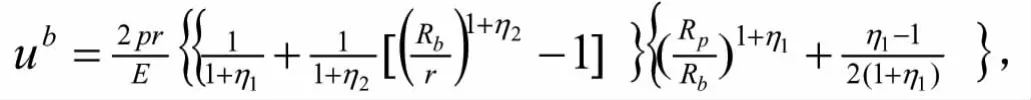

4.3 围岩变形的弹塑性解

围岩表面变形:

破裂区半径:

巷道围岩变形分区见图4。

图4 巷道围岩变形分区

4.4 巷道围岩表面变形影响因素分析

(1)开采深度的影响。随着巷道埋置深度的增加,围岩的原岩应力增大,巷道围岩表面变形也增大。

(2)岩石力学性质的影响。在开采深度、岩体残余强度和应变软化程度等条件一定时,巷道围岩破裂区厚度随岩体单向极限强度增大而减小。巷道围岩破裂区厚度随残余强度的减小岩石的应变软化程度越大,巷道围岩破裂区的厚度越大,巷首变形越严重,反之,则越小。

(3)支护的影响。及时支护能对围岩破裂区的形成产生影响,从而在一定程度上减小围岩破裂范围。

(4)采动的影响。开采相当于使巷道的埋深(开采深度)成倍增加,因而使围岩破裂范围明显增大。

5 模拟结果分析

1)锚杆长度对巷道表面变形影响较大。锚杆越长,巷道表面变形越小,所以我们在巷道中要选择较长锚杆,尤其对于深井巷道,原岩应力较大,更应该选择长锚杆,或使用锚索支护。

2)计算结果表明,随锚杆密度增加,巷道表面变形减小;原岩应力较小时,锚杆密度不同,围岩变形相差并不明显,原岩应力越大,锚杆对围岩变形控制作用越显著。但并不是锚杆布置越密越好,综合经济性、岩性和巷道埋深,存在合理锚杆密度使支护效果最佳。

3)巷道内壁喷层衬砌能改变巷道内壁的应力应变分布状态,减小巷道的变形,对于地质条件较差的巷道更应该采用喷层,保持围岩内壁的整体性。

6 深井软岩巷道的支护方案

6.1 支护方式

(1)顶板、两帮:锚杆(或+锚索)+金属网+喷浆。

(2)底板不支护。

6.2 支护方案及参数

依据此前理论分析及数值模拟的结果,得到巷道支护方案及参数。

(1)锚杆:顶板、帮部采用直径20mm、长度240mm的左旋无纵筋HRB400螺纹钢高强预应力锚杆,配与金属网联合支护,锚杆间排距为700mm×700mm。安装预紧力矩≤150N.m,预紧力≤50kN,锚固力≤120kN。巷道两帮两距巷道底板300mm的底角锚杆俯角为30°,其余帮锚杆均水平布置。锚杆均采用全长锚固,树脂药卷采用K2360。

(2)锚杆托板:锚杆托板采用厚8mm钢板加工成碟形墩窝托板,规格为长×宽×厚=150mm×150mm×8 mm。

(3)金属网:采用直径6mm钢筋焊制,规格为长×宽=1100mm×1100mm,网孔规格为100mm×100mm。

(4)喷浆:采用喷射标号为C20的混凝土浆,喷厚为100mm。

(5)异常地段支护:异常地段加用锚索和棚架支护或联合支护方式。锚索采用1×7×15.24(7股直径5mm)的高强度钢绞线,低松弛级,强度级别为1860MPa,最低拉断荷载为260.7kN,长度为8.5m。锚索五花布置,中间一排锚索沿巷中布置,另外两排距巷中两侧各1200 mm,每排锚索间距为2200mm。每根锚索选用1只K2360和2只Z2360低稠度树脂做锚固剂。托板使用300mm长18#槽钢,钢垫板规格为100mm×100mm×100mm。锁具采用锚索专用锁具,型号为MK-15。

7 结语

1)通过现场取芯和岩石力学性能实验,该类岩石为较完整软弱岩石,块状较软弱、软弱岩石,破碎岩石。层间胶结差,易风化剥落;结构面发育,以构造裂隙、卸荷风化裂隙为主,贯通性好,多数张开、夹泥,夹泥厚度一般大于结构面起伏高度,咬合力弱,构成较多不稳定块体。建新煤矿的围岩单轴抗压强度较低,实验结果大多数为26MPa左右。

2)某些巷道变形严重,尤其是7#进风巷道。该巷道拱高2.6m左右的直墙巷道,其最大变量达0.8m,矿压较大,巷道支护变形较大。但通过三次测量,发现巷道的变形已基本稳定。

3)利用弹塑性理论,推导得到了巷道围岩变形的半径的弹塑性解,并通过理论分析,得出围岩变形的影响因素。理论表明,影响巷道围岩表面变形的因素有开采深度、围岩岩石力学性能、支护反力、环境扰动以及巷道断面形状及尺寸等影响。深井软弱围岩显现为显著变形,必须加强支护以及采用注浆法改变围岩性质以保持围岩稳定。

4)采用数值计算的方法,研究分析了锚杆长度、锚杆密度以及内壁喷层等因素对巷道变形的影响。计算表明:锚杆越长、越密,以及有内壁喷层均能使巷道受力均匀,降低巷道变形。对于深井软岩巷道,支护时应布置密度较大的长锚杆,或者采用锚索。

5)综合分析建新煤矿的变形特点和岩石力学性能,建议建新矿采用锚+网+喷+注浆支护方式,参数为锚杆长度2400mm,锚杆密度2根/m2。构造带、破碎带等特殊地段采用锚索加固,锚索长度取8500mm,锚索间距为2200 m。或采用联合支护,联合支护方式为:工作面前方超前注浆锚杆+“掌子面网喷+支架+高预应力超高强锚杆”一次支护+滞后掌子面80~100m的锚索二次支护+滞后掌子面200m的注浆补强加固。由于现场实际情况的复杂性,上述支护参数均需以现场支护效果加以修正。