污泥脱水干化技术研究

陆大玮 水翼(中国)环境工程有限公司 张磊 烟台辛安河污水处理有限公司

目前,污水处理厂在国内已得到广泛应用,由此带来的污泥处置作为一个急需处理的问题出现在人们面前。多年的重水轻泥思想使得目前污泥处置问题尤为严重,业界都在探讨污泥解决之道。污泥处置方法中都必须要先经过脱水和干化,目前污泥脱水技术绝大部分只能将污泥含水率降到80%左右,进一步的脱水则需要污泥干化技术,前者在中国已经很成熟,但还有进一步发展空间,而后者在中国还处在起步和发展阶段。

1 污泥脱水

污泥脱水技术在中国的发展经历了国外进口——大部分进口,一小部分国产——进口国产共存——大部分国产,小部分进口。在这个过程中,国产技术和设备从小到大,从弱到强,发展到今天,已基本满足工艺需要。但为了后续的污泥处置和设备的低能耗高效率运行,污泥脱水技术和设备还需要进一步优化。

1.1 污泥脱水技术的种类和比较

较早的污泥脱水是板框脱水,随后是带式压榨脱水,再后来是离心机脱水。目前,板框脱水除了在炼钢和洗矿等行业以及极小量的污泥处理中会使用外,其他领域已基本不用,其原因主要是处理不连续和操作繁杂等因素。目前污泥脱水技术中85%是带式压榨脱水,10%是离心机脱水,5%是其他型式的污泥脱水,如叠螺等。

带式污泥脱水机由于处理量大,电耗低,加工制造技术要求不高等原因,被大范围使用,在中国的污泥脱水中起到了中流砥柱的作用,但是由于带式污泥脱水机的结构原理等因素,带式污泥脱水机只能将污泥的含水率降到80%左右,对于洗矿冶金等废水的污泥,其含水率能够降得更低。

离心污泥脱水机由于其转速高,对加工制造技术要求高,加上电耗大,所以应用不太广泛。但是离心污泥脱水机运行操作人力劳动少,设备维护简单,受到部分用户的青睐。

1.2 污泥脱水技术优化和发展

无论带式脱水机还是离心脱水机,都只能将污泥的含水率降到80%左右,要想进一步降低含水率,对于带式脱水机而言,可以优化压榨辊系分布,增大滤布在各个辊子上的包角,改变辊子的形状,把主压榨辊的圆柱面改为由若干个小圆柱组成;对于离心脱水机,增大长径比,降低差速度。同时,除了加入高效优质的絮凝剂外,再加入合适的助凝剂(如FeCl3),能将含水率降到70%或更低。

叠螺污泥脱水机的原理是螺旋的螺距逐渐减小,中心轴的轴径逐渐增大,污泥被螺旋推送,从大螺距一端流向小螺距一端,空间越来越小,污泥不断被挤压,从而达到脱水的目的。由于挤压力来自两个相邻的螺旋、中心轴和金属滤网,这个压力要比带式污泥脱水机压榨力和离心机的离心力大很多,所以含水率可以最低降到65%左右。在相同的处理量下,叠螺污泥脱水的耗电量是离心机的三十分之一,所需的清洗水量是带式污泥脱水机的百分之一。螺旋轴旋转缓慢,设备结构简单,无噪音,无振动,安全,无论是设备的操作还是维护都非常简便。

为了能够对脱水效果进行调节,叠螺脱水机可以设计成中心轴和螺旋在滤网筒里轴向移动,即延长和缩短挤压时间,这种结构需要增加一套油压系统,对设备制造加工精度有要求。国内的叠螺一般是将螺旋轴倾斜30°左右,依靠污泥的重力来增大对污泥的脱水力。

叠螺污泥脱水机缺点是处理量小,且不擅长无机污泥的脱水。

2 污泥干化

要使污泥能够得到处置,含水率必须降到40%~50%,有些处置工艺甚至要求含水率降到20%~30%或更低,这就需要对污泥进行干化。

2.1 污泥干化原理

当湿物料与干燥介质相接触时,物料表面的水分开始气化,并向周围介质传递。根据干燥过程中不同期间的特点,干燥过程可分为两个阶段。

第一个阶段为恒速干燥阶段。在过程开始时,由于整个物料的湿含量较大,其内部的水分能迅速地达到物料表面。因此,干燥速率为物料表面上水分的气化速率所控制,故此阶段亦称为表面气化控制阶段。在此阶段,干燥介质传给物料的热量全部用于水分的气化,物料表面的温度维持恒定(等于热空气湿球温度),物料表面处的水蒸汽分压也维持恒定,故干燥速率恒定不变。

第二个阶段为降速干燥阶段,当物料被干燥达到临界湿含量后,便进入降速干燥阶段。此时,物料中所含水分较少,水分自物料内部向表面传递的速率低于物料表面水分的气化速率,干燥速率为水分在物料内部的传递速率所控制。故此阶段亦称为内部迁移控制阶段。随着物料湿含量逐渐减少,物料内部水分的迁移速率也逐渐减少,故干燥速率不断下降。

2.2 污泥干化的分类

采用热量对污泥进行进一步脱水称为干化。干化的类型有很多种,按热介质与污泥接触方式分为直接干化式、间接干化式、直接—间接联合干化;按设备形式分为转鼓式、转盘式、带式、螺旋式、离心式干化机、流化床等;按干化设备进料方式分:干料返混式、湿污泥直接进料式。

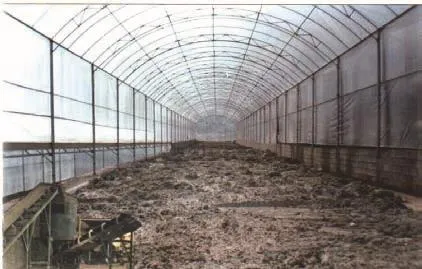

2.3 污泥生物干化技术

污泥在好氧发酵过程中,将产生80~100℃的高温,借助这个高温,加上通风系统,可以对污泥进行干燥,这种方法实际是污泥高温好氧发酵堆肥的前一部分,不需要对污泥腐熟化。和污泥高温好氧发酵堆肥一样,可采用条垛式、沟槽式和筒仓式,这三种型式的工程上的关键都是通风充氧和物料翻堆,由于不需要堆肥,只需干化,所以系统的功能只要满足通风和翻堆这两个功能即可,因此其所需时间少,占地面积小。

该工艺的关键是微生物好氧发酵,它受温度、湿度、通风、返混比例和调理剂等影响。温度的高低主要取决于环境温度、污泥好氧发酵腐熟程度和通风等,因此选择合适的返混比例和调理剂,以及良好的充氧和排气是污泥生物干化的关键。干泥返混是为了降低污泥的湿度,提高含固率,使污泥跨过粘滞区,避免由于污泥板结而无法对污泥充氧,返混的比例以污泥是否板结为准。

污泥好氧发酵前要加入秸秆作为调理剂,主要是提高C/N至10左右,以便更好进行高温好氧发酵,加入调理剂还能降低污泥含水率,使污泥结构蓬松,改善污泥的透气性。

2.4 传导干化技术

传导干燥法通过金属等表面间接传递干燥所需要的热量。为了提高干燥速率和防止干燥不均,通常用机械搅拌或使容器本身旋转,以增加或不断更新物料的传热面,因此有必要深入研究传热机构的附着问题。干燥装置本身价格昂贵,但其特点是集尘系统的负荷小、热效率高、溶剂容易回收,总的费用比直接干燥法便宜得多。

2.4.1 带式干燥机

带式干燥机由若干个独立的单元段组成。每个单元段包括循环风机、加热装置、单独或公用的新鲜空气抽入系统和尾气排出系统。对干燥介质数量、温度、湿度和尾气循环量操作参数,可进行独立控制,从而保证带干机工作的可靠性和操作条件的优化。带干机操作灵活,湿物进料,干燥过程在完全密封的箱体内进行,劳动条件较好,避免了粉尘的外泄。

太阳能污泥干化处理设备

2.4.2 滚筒干燥机

滚筒刮板干燥机是通过转动的圆筒,以热传导的方式,将附在筒体外壁的污泥进行干燥的一种连续操作设备。需干燥处理的料液由高位槽流入滚筒干燥器的受料槽内。干燥滚筒在传动装置驱动下,按规定的转速转动。污泥由布膜装置,在滚筒壁面上形成料膜。筒内连续通入供热介质,加热筒体,由筒壁传热使料膜的湿分汽化,再通过刮刀将达到干燥要求的物料刮下,经螺旋输送至贮槽内。蒸发除去的湿分,视其性质可通过密闭罩,引入相应的处理装置内;一般为水蒸气,可直接由罩顶的排气管放至大气中。该机可通入蒸汽、热水或热油加热干燥,可根据不同工艺要求采用浸入式、喷淋式、碾辅式等加料方式。

4 结语

污泥脱水技术在中国经过30多年的发展,已经很成熟,目前该技术主要以追求高效、低能耗、清洁和安全等为主要发展目标,随着工程经验的不断积累,污泥脱水技术和设备会臻于完美,满足各种条件状况的脱水要求。相比之下,污泥干化技术和设备都不是很成熟,与国外还有差距,需要工程技术人员在实际工程和理论中探索,积累经验。