CSS粗煤泥分选机在田庄选煤厂的应用评价

赵金况 王潇

中国平煤神马集团田庄选煤厂,河南平顶山 467000

田庄选煤厂是一所矿区型炼焦煤选煤厂,采用重介加浮选联合工艺,年入洗能力600万吨,主要生产灰分小于10%冶炼焦精煤。2010年开始,田庄选煤厂进行了技术改造,在原有工艺基础上添加了粗煤泥分选工艺,来进一步提高精煤回收率,优化工艺系统。

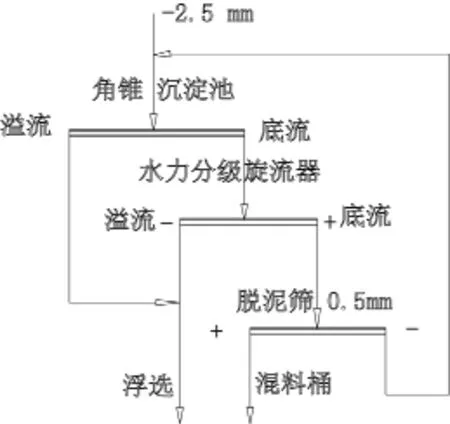

田庄选煤厂原有工艺环节为:入洗原煤经五台双层分级筛湿筛分级出+16mm块煤,2.5mm~16mm末煤和-2.5mm粗煤泥,块煤进入斜轮主再选,末煤进混料桶经重介质旋流器分选,-2.5mm粗煤泥用角锥沉淀池分级,分级的溢流进入浮选系统,底流经水力分级旋流器和筛缝0.5mm直线脱泥筛分级,旋流器溢流进入浮选系统,筛上物去末煤系统,筛下物返回角锥沉淀池。该工艺相当于将0.5~16mm全部进入末煤系统采用重介质旋流器分选,-0.5mm进入浮选系统,工艺相对简化。

但实际应用中发现,由于水力分级旋流器的磨损和实际应用操作水平以及角锥入料变化较大时常常造成浮选系统跑粗,另外随着循环和脱泥效率存在问题,相当部分的-0.5mm 的物料进入重介系统,影响重介旋流器的高效运行,细粒物的增加影响到重介系统的介质回收,增加了介耗和煤泥水系统的负担。随着采煤机械化程度的提高,入选原煤中煤泥的含量也逐渐增多,解决这部分粗煤泥的分选问题显得尤为重要。

图1 改造前

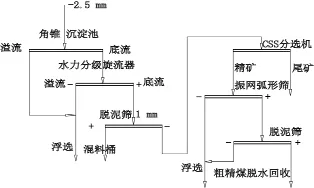

为此,在原有工艺基础上,田庄选煤厂引进了两台CSS(Coarse Slime Separator)粗煤泥分选机,并且将原有0.5mm筛缝的脱泥筛更换为1mm筛缝脱泥,增加两道喷水,筛下物用粗煤泥分选机分选,这样减少了返回角锥的煤泥量,减轻了角锥的处理负担,同时筛缝的增大保证了脱泥效果,有效地控制了进入重介系统的煤泥量。

图2 改造后

1 CSS分选机的基本原理

颗粒的密度、粒度不同,在同一流体中的沉降速度也不同。高密度粗粒具有较大的沉降速度,低密度细粒的沉降速度则较小。如果提供一个上升流体速度,使其介于高密度粗粒的沉降速度和低密度细粒的沉降速度之间,则高密度粗粒将在该上升流体中沉降,而低密度细粒将上浮,从而实现多组分粒群按密度和粒度实现分离。如果粒群的粒度相等或处于很窄的粒度范围内,则颗粒的沉降速度取决于颗粒的密度,不同密度的颗粒在一定上升水速作用下将按密度进行分选。[1]

CSS粗煤泥分选机主体是一个圆形桶体,物料从桶体上部中心的入料桶给入,顶水从底部导入桶内向上流动。物料根据其自身粒度大小和密度大小进行干扰沉降,各自的沉降速度与上升水流速度的差异形成上下不同的流动方向,而沉降速度与上升水流速度接近的物料群则在桶内形成比较稳定的干扰床层,干扰床内细小的组织间隙阻碍着轻、细颗粒的沉降,这部分轻、细颗粒被迫从上部溢流而出,形成溢流产品,沉降快的颗粒从底部排料口排出,形成底流产品,从而实现物料的分选。

2 CSS在田庄选煤厂实际生产中应用

生产中用CSS对选煤厂的粗煤泥进行了分选,并分别多次对入料、精煤和尾煤采样做了筛分、浮沉试验。试验结果见表1、表2、表3。

从试验数据来看,入料中+0.25mm粒级以上占56.60%,主导密度级为<1.5 kg/l,占入料73.81%,CSS精煤中该粒级占精矿总量的48.86%,灰分10.79%,尾矿中该粒级占尾矿总量的93.16%,灰分达到77.92%,说明>0.25mm的物料得到了较好分选,<0.25mm的入料灰分偏高,精煤产品中该粒级的产品灰分32.85%,一定程度上反映出该粒级分选效果不是很理想,至于分选下限还要靠近一步的试验数据说明。在田庄选煤厂工艺改造中,粗精煤采用0.4mm振网弧形筛和脱泥筛进行脱泥,筛下水去浮选系统,保证了精煤产品质量和回收。由表1、表2、表3 数据可以画出入料的可选性曲线图1、分配曲线图2 及错配物曲线图3。

表1 煤泥筛分试验结果

表2 入料煤样浮沉试验结果

图1 入料的可选性曲线

图2 分配曲线

精煤灰分=10.00% 时

理论分选比重=1.62kg/l

实际产率=79.91%

实际分选比重=1.64kg/l

理论产率=81.41%

可能偏差=0.05kg/l

数量效率=98.15%

不完善度=0.078

可选性等级属易选

图3 错配物曲线

分选密度=1.64kg/L时,轻产物中错配物量Mh=0.5%,重产物中的错配量M1=7.1%,错配物总量=7.60%

等误密度=1.85kg/L时,轻产物中错配物量Mh=4.8%,重产物中的错配量M1=4.8%,错配物总量=9.60%

干扰床分选过程中,粗煤泥实际上是在由水和悬浮颗粒形成的悬浮液中进行分选的,因此在本次研究中,选用可能偏差Ep 来评定干扰床分机的分选效果[2]。根据MT145评定选煤厂重选设备的工艺效果的计算方法,田庄选煤厂CSS粗煤泥分选机的可能偏差Ep为0.05 kg/L,不完善度I为0.078,数量效率η为98.15%,分选密度下的总错配物为7.60%

3 CSS粗煤泥分选机应用评价

从数据上看,CSS粗煤泥分选机适应了田庄选煤厂的工艺改造,可以有效地处理0.25mm~1mm的煤泥。CSS煤泥分选机结构简单、控制精确,最大的特性在于“不用任何介质、不用任何药剂、只用循环水”即可把原生煤泥进行有效分选[3],它的运行成功大幅度减少了进入后续重介系统的煤泥量,为重介质旋流器分选创造了良好环境,介质密度稳定性控制也得到提高。

田庄选煤厂作为矿区型选煤厂,最多时候入选平顶山矿区十一个矿的来煤,煤质变化大,当入选原煤泥化现象严重的矿别时,原有工艺系统浮选压力大,高灰细泥的循环恶化了浮选系统,同时煤泥量的增加也给重介系统带来负担,介耗升高。在引进CSS粗煤泥分选设备改进工艺系统后,由于单独处理了0.25mm~1mm的这部分煤泥,相当于选前脱泥,减少了煤泥对重介和浮选系统的影响,在煤质相对稳定的情况下,有效的保证了粗煤泥的分选效率,将0.25mm~1mm这部分易选煤最大程度的回收。当前处理量1100t/h,由CSS粗煤泥分选机处理的煤泥量为112.89t/h,产粗精煤31.22t/h,这部分精煤的回收降低了油耗和介耗,增加了经济效益。实际生产中,2011年以来介耗平稳下降,从2011年的2.67kg/t降至0.91kg/t,同时粗精煤用弧形筛和离心机再脱泥,质量趋于稳定,避免这部分精煤对最终产品的污染,有效的保证了精煤质量。

[1]陈子彤.干扰床分选机工作原理及分选理论基础研究[J].煤炭工程,2006(4):64-66.

[2]赵德春.TBS 分选机在盘南公司选煤厂的应用[J].煤炭加工与综合利用,2007(4):7-8.

[3]祁泽民,符东旭等,选煤工艺的新突破-粗煤泥分选机[J].中国煤炭第34卷第7期,2008.7

[4]谢广元.选矿学[M].中国矿业大学出版社,2001