浮箱下水方案与安装工艺研究

饶昌波,姚 静,樊洪良

(沪东中华造船(集团)有限公司,上海 200129)

0 引 言

在下水过程中,船舶的艏跌落是相当危险的,应该避免发生此类现象。可采取的措施通常有:1) 增加滑道入水部分的长度;2) 等待潮水更高时下水[1];3) 降低船体基线距船台的尺寸。

某船是系列船中的最后一艘舰船,由我公司负责技术支撑,而外方船厂负责建造。通过对外方船厂的现场勘验,分析当地的水文资料以及对比该系列其他船舶的下水情况发现,如果保证该船以与其他同型船相近状态下水,当地潮位无法满足。

为保证船舶的正常下水,需要采取的措施包括:增加船台滑道入水部分的长度或降低下水时船舶自重。外方船厂仅认可降低下水时船舶自重来保证下水安全,这会导致船舶下水时完整性较差,影响生产进度。因此通过借鉴国内外浮箱下水的经验,选择了浮箱下水方案,创新设计了浮箱的结构与安装工艺。

1 浮箱下水方案预研

根据总体下水性能计算所确定的舰船完工状态以及当地3.0m潮位的环境条件,如果外方船厂生产进度能满足建造大纲及下水计算所要求的安装状态,那么浮箱结构设计与制造安装是关键,因为距下水节点的时间已不多了。在方案研究过程中,对浮箱下水工艺也进行了探索,研究了国内某汽车运输船的“艏艉尖瘦型船舶带浮筒下水新工艺研究”[2]资料。浮箱的形状可以是圆柱、长方体或者棱柱长方体的结合体。选择何种形状的浮箱,应结合加工工艺、安装工艺以及能否有效地增加浮力来考虑。考虑到下水过程中吃水限制以及进坞拆卸等因素,此次方案需要在舰船首部1.9m水线以下设置约58m3的浮箱,以满足增加提供51t的浮力。

2 浮箱布置和结构设计

为便于快速装、拆,使之能承受水压力的作用而不产生大的变形,根据船体线型和下水加强结构的布置位置,将浮箱分三个箱体布置。其中1号浮箱设于#14~#26肋位,长6m,半宽2.15m;2号浮箱设于#27~#35肋位,长4m,半宽3.5m;3号浮箱设于#35~#39+250肋位,长2.25m,半宽2.4m。经计算浮箱结构排水量为51t(扣除结构自重)。浮箱与船体外板焊接,完工后须进行充气试验[3],保证箱体密性。浮箱线型见图1。

3 下水结构强度计算

根据对外方船厂船台设施的调研结果,修改了下水方案,对下水结构总强度和局部强度进行了校核。

3.1 全船下水重量构成

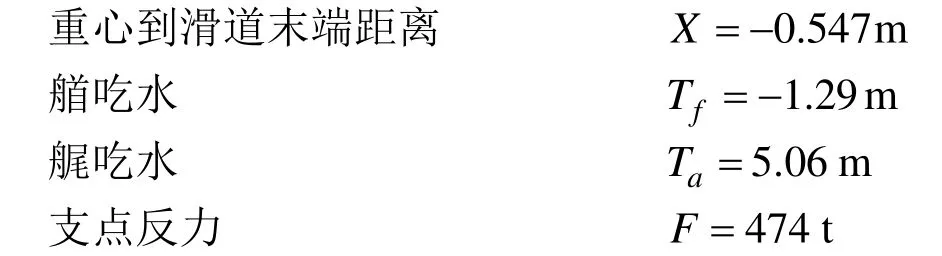

全船下水重量构成(方案设计)见表1。

表1 下水重量构成表(方案设计)

图1 艏部线型与浮箱线型

3.2 最小仰倾状态(中拱状态)

3.3 艉浮状态(中垂状态)

3.4 结构强度计算[4]

本计算利用有限元软件ANSYS建立模型,进行下水过程的强度校核。在计算过程中,船体结构采用Beam188梁单元进行模拟,下水支撑结构(墩木、钢梁等)采用combin14进行模拟,船体和设备等的重量及不同状态(中拱和中垂)的浮力作为外载荷均布加载在梁单元。下水结构总强度和局部强度校核按照安装浮箱下水的方式进行校核。通过计算可知,舰船在下水过程中的中拱和中垂总纵强度是有保证的,局部强度也能满足要求。

4 浮箱布置优化设计和安装工艺

4.1 浮箱布置优化设计

下水结构总强度和局部强度计算完成后,进行下水布置优化设计、下水浮箱的结构优化设计和安装工艺的制定。在浮箱结构优化设计过程中,主要考虑以下几方面的问题:

1) 浮箱现场安装及拆除的便利性;

2) 浮箱结构安装对于船体涂装的影响程度最小;

3) 浮箱结构在下水过程中变形小、水阻力小、重量轻;

4) 浮箱结构便于制作、安装、检验与检测。

为了满足以上要求,将1号浮箱长度向船首加长了0.5m;3号浮箱长度向船尾延伸了1.4m;1号、2号浮箱内壳板安装松木板。这样既使之重量轻,又与船体外板焊接量少。浮箱加长后,净排水量基本不变。为了减少下水过程中的水阻力,将3号浮箱后端(迎水面)设计成近似锥形。为了减小下水过程中浮力作用使浮箱产生的变形,采取顶板与船体间布置支撑槽钢的优化设计。为了便于制作、安装,将浮箱上平面设计成水平面,在浮箱底板上设置工艺孔。表2为最终设计的浮箱要素。

表2 浮箱要素表

同时为了便于实时观测记录下水时浮箱的吃水,设计中在1号、2号浮箱前壁布置吃水标记。优化设计后的3对浮箱的排水量为62.762t(排水体积为61.57m3),结构重量为11.5t,浮箱结构及布置安装图见图2~4。

图2 1号浮箱横剖面及节点

图3 2号浮箱横剖面及节点

图4 浮箱侧视及顶板、底板

4.2 浮箱安装工艺

1号、2号浮箱以外侧板为基面侧造,完成结构密性后安装并固定松木板,然后上船台安装。3号浮箱以底板为基面正造,然后吊上船台与船体焊接,并进行密性试验。

5 结 语

综上对下水方案研究、浮箱结构总强度计算与分析可以得出以下结论和建议:

1) 为了使浮箱安装快捷、易拆除,对外板涂装工作影响少,建议浮箱结构设计应满足W/Δ≤0.2。当W/Δ>0.2时,应修改浮箱结构形式,即采取与船体外板直接焊接形式,从而确保W/Δ≤0.2。

2) 浮箱的体积尽量小,浮箱上表面不应超出加浮箱后的吃水高度,下表面不应低于龙骨线。

此次浮箱方案的准备工作给船舶下水提供了一个新的思路。在下水条件苛刻的情况下,为保证船舶安全下水,同时又保证生产进度,浮箱下水方案是可行的。

[1] 盛振邦,刘应中. 船舶原理(上册)[M]. 上海:上海交通大学出版社,2003.

[2] 程远胜,吴祥虎,曾广武,等. 艏艉尖瘦型船舶带浮筒下水新工艺研究[J]. 中国造船,2008, 49 (2): 121-125.

[3] CB/T 257-2001,钢质海船船体密性试验方法[S].

[4] 邱华海. 抬船浮箱载船下水总纵强度计算分析[J]. 上海造船,2011, (2): 22-28.