浅谈热电锅炉节能减排

陈立波

(胶南市易通热电有限责任公司 山东青岛 266400)

当今,我国正处于工业化、城镇化高速发展期,资源和能源的消耗与日俱增,环境保护和压力日趋加重,环境给予经济发展的纳污容量越来越小,不少地域纳污容量已临近极值,严重威胁着社会经济的可持续发展。主要污染物的大量排放,主要来源于能源的消耗过程中,如烟尘、CO2、SOx、NOx。据测算,1吨煤产生 4.12吨CO2气体。

我国年消耗煤炭量已近21亿吨,主要消耗于燃煤锅炉,除大型发电锅炉外,我国的热电锅炉、工业锅炉大多数存在运行效率低,单位煤耗高,浪费现象十分严重。目前我国的供电煤耗与发达国家比,每千瓦时高出20多克,而我国的热电锅炉和工业锅炉的单位煤耗更加高的惊人,单位煤耗超过1倍及以上的企业比比皆是。热电企业大多数存在着炉龄时间长,系统配置落后,设备老化,单位能耗居高不下,严重制约了企业的健康发展。为了适应现代低碳经济发展的需要,结合热电行业的特点,只有抓住抓好节能工作,才能真正控制污染物总量排放,做到节能减排,走出一条低能耗、低排放、高增长的新型工业化之路。根据本人多年的实践认为,热电锅炉节能减排空间之大,也势在必行,要达到此目的,可以从以下两个方面着手实施。

1 优化锅炉运行方式

1.1 科学调整锅炉燃烧工况

过量容量系数和锅炉效率的关系曲线

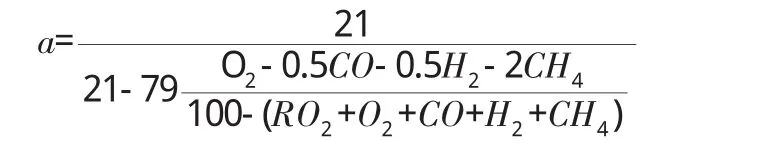

炉内煤炭燃烧是一种复杂的理化过程,时间、温度、氧气三个燃烧基本要素缺一不可,任何一个要素的弱化,都会影响锅炉运行的热效率,影响单位煤耗比值。燃烧工况的合理调整,首先须调整好风煤比,调整好过剩空气系数,旨在燃料得到充分燃烧和有效降低能源损失,空气系数过大或过小都会影响到锅炉的运行效率,空气系数愈大,烟气所带走的热损失就愈大,对煤粉炉而言,如果空气系数过大,气流速度随之过快,煤粉与空气就得不到充分混合,致使煤粉在炉内的停留燃烧时间不够,其燃料不能完全燃烧,因此单位煤耗必然向高,所以空气系数的合理调整,是锅炉经济运行非常关键的要点,锅炉运行调整中应特别注意锅炉的漏风现象,漏风不但造成热损失,同时还会使空预器烟气降低而导致一次风温度降低,引风机也随之增加负荷(煤粉炉还会使磨煤机的干燥能力下降)。由于严重漏风,因此送风量必然减少,而导致燃烧不充分,炉内积渣增加,灰渣含碳量向高,严重的会使锅炉运行不稳定,因此锅炉日常维护一定要重视炉体的严密性,空气系数的调整应与测温同步,测点应在锅炉最后一级尾部受热面后1m以内的烟道中心位置处。空气系数可按下式计算:

式中:O2、RO2、CO、CH4、H2——干燃烧产物的百分含量,%,对于固体和液体燃料不分析H2和CH4。

计算结果对照GB/TD964或GB/T18962表5,确定其指标合格否。

在对锅炉运行工况进行科学合理调整的同时,必须对炉体的受热面实施吹灰,以防止受热面过多的积灰积渣而影响锅炉运行的热效应,导致烟气温度向高,加大能量损失,同时还会影响烟气脱硫、脱硝的经济运行。

1.2 应用富氧燃烧技术

传统的送风是大自然中的氧气,其氧含量约20.9%,而富氧空气的氧含量则>20.9%。实施富氧技术燃烧,既能提高劣质燃料的应用范围,又能充分发挥优质燃料的性能,它改变了火焰特性,改善了着火条件,提高了燃烧温度,使燃烧更安全,所以大大提高了燃料的燃烧效率,减轻了排烟黑度。当要求炉膛温度不变时,则可以减少燃料的供给量。相关实验表明,采用26.7%的浓氧空气燃烧褐煤或用21.8%浓氧空气燃烧无烟煤所得到的理论燃烧温度等同于自然空气燃烧重油所得到的理论燃烧值。目前富氧燃烧技术可采用助燃氧化剂、氧化膜技术等。

1.3 层状燃烧煤锅炉实施分行分层式给煤燃烧

层状燃煤锅炉所燃用的煤由粉煤和块煤组成,粉煤和块煤呈分层状进入炉内燃烧。原链条炉供煤为燃煤进入煤斗后,由闸门控制煤层厚度,由于煤的自重作用,下料时在闸门处呈挤压状态,在炉排上形成了紧密的炉层结构,煤层间几乎无隙穴,其通风效果差,较严实的堆层氧量极低,致使燃烧不充分。实施分行分层式给煤燃烧,将改变以上给煤缺陷,该给煤形式是将粉煤与块煤分层,块煤在下,粉煤在上,而致形成疏松的煤层结构,其通风条件改善,煤层间氧量充分,同时上层粉煤呈波浪状,因此燃烧面积也增加了,且呈半沸腾状态燃烧。燃烧强度高,燃烧更加完全,大大减少了锅炉燃烧 q1、q2、q3、q4、q5的损失,是锅炉效率得到提高,灰渣含碳量得到下降,单位能耗降低了。

1.4 保障锅炉用水质量

锅炉用水质量的好与差,将直接影响锅炉受热面的传热效率,和排污热损失,如锅炉水质不达标,将会导致锅炉结垢,既影响锅炉受热面传热,增加热阻值,又危及锅炉的安全运行。锅炉结垢时对锅炉热效率的影响很大,据实值得,锅炉内增加1mm的水垢后,将多耗煤3-4%,因此运行中必须做到锅炉用水达标,以保障锅炉受热面的传热效率,减少锅炉排污频次,即减少热损失,提高运行热效率。

2 对系统主要辅机进行节能改造

目前,我国许多热电企业炉龄都较长,系统配套设备陈旧落后,耗能高,运行效率低,跑冒滴漏十分严重,直接影响着单位能耗,如鼓风机、引风机、给水泵、循环泵等主要锅炉辅机,这类主要辅机不能随锅炉的运行工况变化匹配运行,而只能靠人为的调节档板,阀门的开度实施控制,既不及时,也不精确。辅机设备处于高消耗、低输出的运行状态,加大了运行用电量,因此,对系统主要辅机进行节能改造显得十分重要。

2.1 应用变频调速或蒸汽式驱动改造主要辅机

对运行负荷变化大的锅炉采用变频调速技术对主要辅机进行节能改造,使电机为软启动,启动电流从0逐渐上升到额定电流,不仅节能,同时也能维持锅炉运行在最佳状态,且又维护了电机,减少了机械磨损,一般节电率可达30%左右。

采用蒸汽式驱动改造锅炉主要辅机,节能效果更显著,一般节电率可达50%左右,该技术不受限锅炉负荷变化大小,运行平稳可靠,运行成本低,且易改造,能跟踪匹配锅炉在最佳状态下运行。

2.2 炉拱改造

炉龄较长的链条炉的炉拱大多数是按Ⅱ类烟煤设计制造的,对不同煤种适应性差,而实际运行中经常遇到煤质的较大变化,着火困难,脱火难以燃尽,导致热效率降低,蒸发量达不到额定值,造成能源浪费。这些炉拱结构往往是后拱区偏低,一旦遇用难燃的劣质煤或被雨淋湿的煤因火焰燃程短而难以燃尽。根据空气动力学原理,采用“双人字形节能炉拱技术”以提高煤种的适应性,运用前拱辐射传热,保证火焰顺利向上流出拱区,同时并把热量辐射到新煤上,以提高烘干和着火的能力,压低的前拱又可以避免火焰灼伤煤闸门和煤斗。运用较原来长且有反倾度的人字形后拱,以保持足够炉温,延长火焰燃程,便于煤炭残渣燃尽。同时又能引导后部高温烟气流向前拱区,以提高前拱区温度,这样有利于劣质煤和湿煤的着火燃烧。

采用双人字形宽煤种节能拱炉技术和自动分层燃烧综合节能技术改造链条锅炉,不仅可强化炉膛煤的燃烧,还可高效燃用普通烟煤或贫煤,且节能降耗减排非常显现。

2.3 在供热系统荐用蓄热器

因生态环境保护的迫切需要,各地区、行业、企业正加快转型升级的步伐,因此热电厂供热量的变幅也随之频出,如果在供热系统加装蓄热器,就可以在热用户用热负荷多变的条件下保持锅炉平稳运行,从而提高运行热效率,据有关企业实践,锅炉热效率可提高约5%,且系统平稳可靠。

2.4 改造给煤装置

为实践分层式给煤燃烧,必须对原斗式给煤装置进行改造。将斗式给煤改造成分层次给煤,即利用重力筛选将原煤中的块煤和煤粉自下而上分层松散地分布在炉排上,这样有利于炉排通风,改善燃烧状况,提高燃烧率,降低能源消耗,提高后续脱硫、除尘、脱硝效率,此项易改造、见效快。

2.5 燃烧系统改造提示

据有关资料报道,一种“气、煤混烧”技术已在部分发达国家推广利用,我国也有少数企业已经利用该技术。此技术是在炉膛的适当位置喷入燃气与煤混合燃烧,提高了燃煤的燃烧率,降低了过剩空气系数,提高了锅炉的热效率,抑制了链条锅炉在负荷变化或煤质变化时冒黑烟的现象。该技术暖炉,点火干净快捷,扩大了负荷调节范围,适应负荷快速变化和煤质变化,据介绍节能效率达5~10%。