数控机床主轴箱振动模态测试

周世奇,林川,邵一川

(1.沈阳大学a.党委校长办公室,b.信息学院,辽宁 沈阳 110044;2.中国石油天然气股份有限公司 住宅管理中心,辽宁 沈阳 110000)

数控机床在运转时主轴箱将产生振动,振动主要来源于机床主轴、传动轴、轴承、齿轮等传动部件,振动信号的性能参数反映主轴箱的性能特点[1].振动模态测试是主轴箱振动特性分析和优化设计结构动力特性的重要方法.对数控机床主轴箱的振动模态测试,能够全面分析主轴箱的动态特性,掌握数控机床在某一易受影响的频率范围内各阶主要模态的特性,预测结构在此频段内其外部或内部各种振源作用下的实际振动响应.可以指导改善机床的动态特性,提高机床的抗振性能、加工精度和效率、使用寿命和可靠性,降低机床的机械噪声等[2].

本文设计了脉冲激励方式下的振动模态测试系统,分析了数控机床主轴箱的振动特性,为故障诊断和预报以及动力学特性的优化设计提供了依据,这对改善数控机床的加工性能和抗振性能,提高经济效益等具有很高的价值.

1 振动模态测试方法

数控机床主轴箱是个结构复杂的多自由度振动系统,进行试验模态分析时,可假设其为具有n个自由度的弹性物理运动模型,即将振动系统离散化,离散成若干个质量集中的子结构,子结构之间由等效弹簧和等效阻尼器连接起来,表示子结构之间的连接刚度和阻尼构成动力学模型,再由动力学模型建立数学模型.多自由度系统采用矩阵分析方法[3-4],n自由度线性定常系统的运动微分方程为:

式中,[M]、[C]、[K]分别表示系统的质量、阻尼和刚度矩阵(均为N×N阶矩阵),一般情况下,质量、刚度和阻尼矩阵是耦合的.x,f分别表示系统各点位置上的位移响应和激励力向量.

本文采用移动锤击法,即逐点敲击多点测量的脉冲激励测试技术.测试的具体方法是:在数控机床主轴箱上按照建立的动力学模型的激励点和拾振点布置图确定激励点和拾振点的位置,在激振点上以多次平均方式施加激振力(每点激振5次),同时测量各拾振点的振动响应,激励信号和响应信号分别依靠输入数据和分析系统进行分析处理,得到反映激振力和振动响应关系的传递函数.激励点和拾振点布置如图1所示.

图1 激励点和拾振点布置图Fig.1 The layout of exciting point and detecting point

2 振动模态测试系统组成

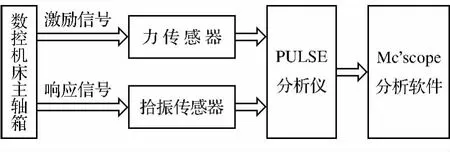

振动模态测试系统主要由激振系统、拾振系统和分析系统组成.系统的结构框图如图2所示.

图2 系统的结构框图Fig.2 The structure of system

测试使用产生脉冲信号的激振锤作为激振器.脉冲锤由锤头、力传感器、锤柄、附加质量等组成,锤头由钢、铝、尼龙、氟四种不同材料组成.使用不同的锤头激励,可得到不同的激励频率范围.

试验采用申克的8207型脉冲响应力锤,其本身具有SA-011型压电式加速度传感器,特点是体积小、质量轻、固有频率高,可测频率范围宽.

拾振传感器选用了B&K公司生产的4514-001型集成电路式压电加速度传感器.该加速度传感器的灵敏度为10mV/g,主要特性是内置低噪声电路、质量相对低(8.6g)、具有电绝缘基座、10kHz(±10%)频率范围,这些特性使得该传感器有着极强的通用性,适合众多的测量应用.

分析系统由丹麦B&K公司的7700-Pulse便携式多通道动态分析系统与美国著名软件公司的Me’scope模态分析软件构成.

3 系统的硬件电路设计

分析系统的作用是测量与分析激励传感器的激励信号和拾振传感器的振动响应信号,这一系列测试与分析装置的总和即是模态测试中的拾振与分析系统.

3.1 采样参数的设置

采样参数的设置是通过7700-Pulse分析系统的“Analyse Setup(分析设置)”功能完成的,根据选取的数控机床的转速条件和所关心的模态固有频率特性,选取最高分析频率为fc=200Hz,仪器自动根据采样定理,确定采样频率fs,根据fs=2.56fc,确定fs为512Hz.选取分析结果为200线,仪器自动确定采样点数N.其7700-Pulse分析系统的部分分析设置界面如图3所示.

3.2 激振力触发大小的设定

在锤击脉冲激振试验中,敲击力脉冲信号的质量是测试的关键,它直接影响着振动模态测试的精度.振动模态测试中所选的数控机床属于小型机床,对于锤击激振这种方式的锤击力要控制在适当的载荷范围内.当敲击力过小时,高频模态不易被激出来,信噪比小,可能引起二次锤击(连击);当敲击力过大时,容易使结构进入弹塑性或非线性范围等[5].因此,系统采用信号5次平均的方法,该方法可以明显提高信号的信噪比.经过多次试敲测试,本文选定黑色硬塑料锤头,同时在分析系统中对锤击触发力的大小进行了设定.

图3 系统分析配置界面图Fig.3 The configuration of analysis system

3.3 测试结果

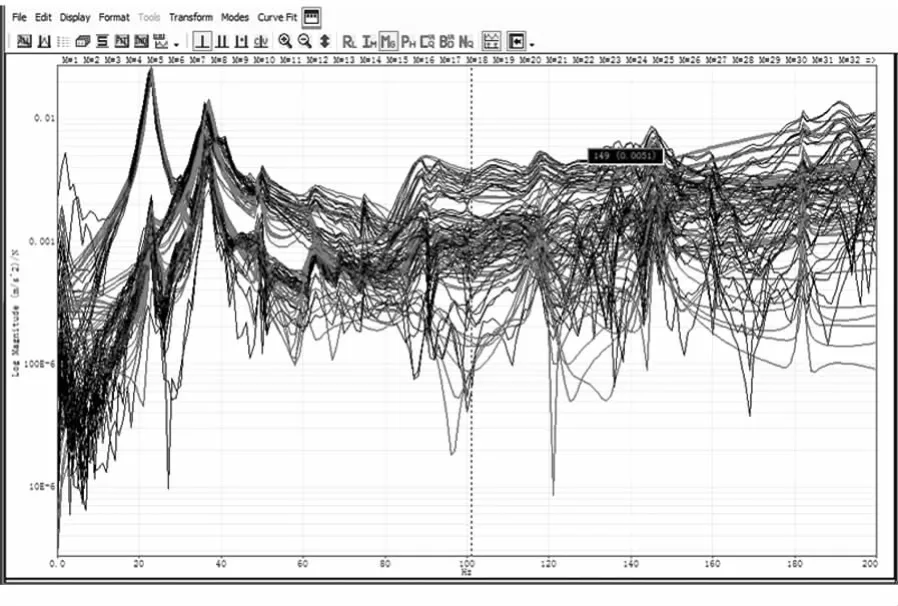

对某机床厂使用多年的一台CKS6116型数控机床主轴箱进行振动测试,得到各阶频率响应函数曲线,并应用Me’scope软件进行参数拟合,结果如图4所示.

图4 Me’scope软件进行参数拟合的频响函数曲线Fig.4 The response function curve of parameters by Me’scope software

从振动模态测试结果分析可知,各阶振动都有主轴箱前面板的参与,特别在高阶模态时,主轴箱前面板振动剧烈,发生了弹性变形.由于主轴箱结构的刚度也是机床设计中的一项重要工作,通常需要通过控制结构的刚度以防止发生振动、降低加工的精度.因此,建议该机床在进行结构修改时增加主轴箱前面板的刚度.

4 结 论

本文采用脉冲激励方式,应用B&K公司PULSE分析系统和Me’scope软件搭建了数控机床主轴箱的振动模态测试系统.该系统可以测试数控机床主轴箱的结构动态参数,拟合频响函数曲线和主轴箱各阶测点相对于参考点的振动幅值.这些数据可以为主轴箱的故障诊断和预报,以及动力学特性的优化设计提供依据,对改善数控机床的加工性能和抗振性能,提高经济效益等具有很高的价值.

[1] 卢艳军.数控机床状态监测系统的研究[J].制造业自动化,2008,30(8):34-35.(Lu Yanjun.Study on CNC Machine Tool Condition Monitoring System[J].Manufacturing Automation,2008,30(8):34-35.)

[2] 程志强.基于虚拟仪器技术的振动测试与模态分析平台的设计[D].北京:北方工业大学,2007.(Cheng Zhiqiang. Vibration Measurement and Model Analysis System Based on Virtual Instruments Technology[D ]. Beijing: North China University of Technology,2007.)

[3] 李德葆,陆秋海.工程振动试验分析[M].北京:清华大学出版社,2004:243-246.(Li Debao,Lu Qiuhai.Test Analysis of Engineering Vibration[M].Beijing:Tsinghua University Press,2004:243-246.)

[4] 张良,杨为.CK6310型数控机床主轴箱动态特性研究[J].机床与液压,2008,36(2):22-25.(Zhang Liang,Yang Wei.Research on Inherence Properties of CK 6310NC Headstock [J]. Machine Tool &Hydraulics,2008,36(2):22-25.)

[5] Moore S M,Lai J C S.ARMAX Modal Parameter Identification in the Presence of Unmeasured Excitation-1:Theoretical Background[J].Mechanical Systems and Signal Processing,2007,21(4):601-615.