固气旋风分离器分离效率影响的数值分析

刘向阳 (中石化江汉油田管理局勘察设计研究院,湖北 武汉 430073)

刘向阳 (中石化江汉油田管理局勘察设计研究院,湖北 武汉 430073)

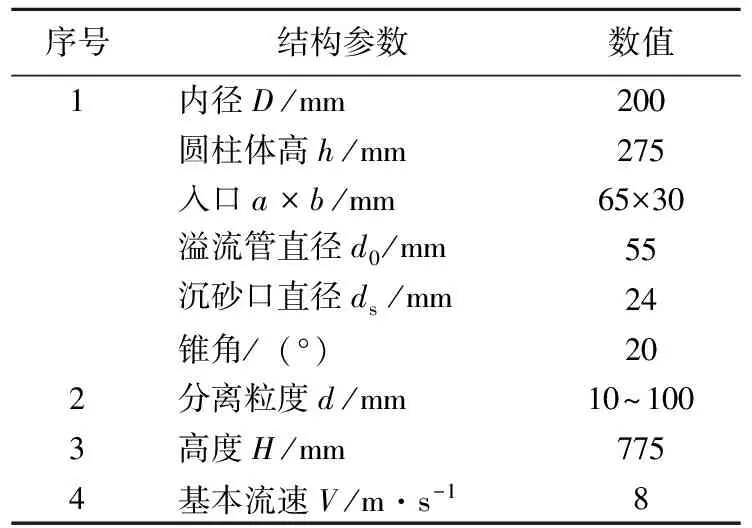

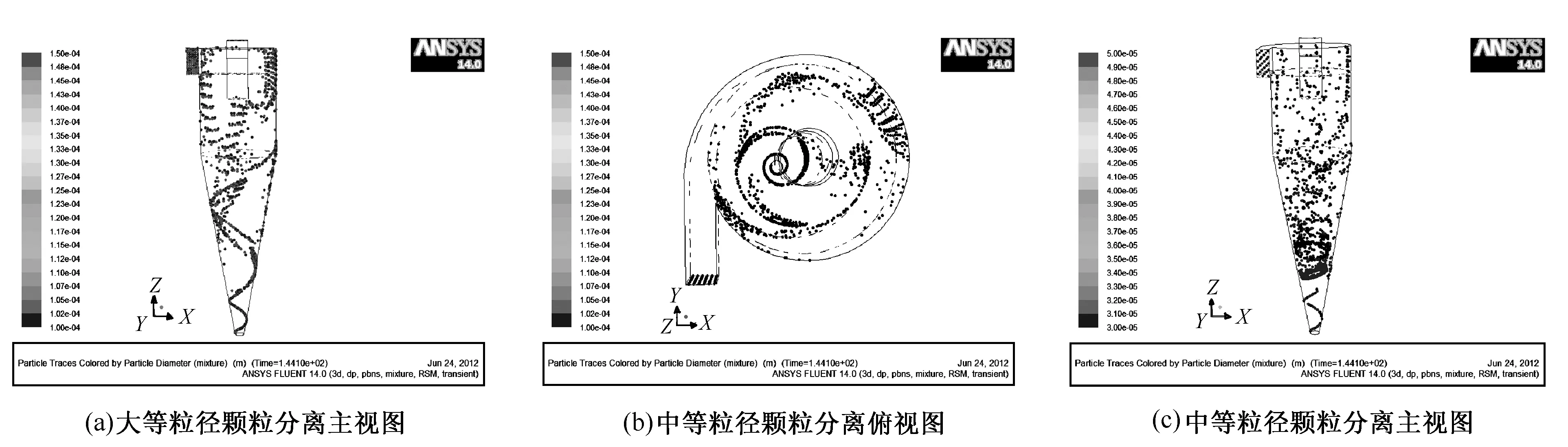

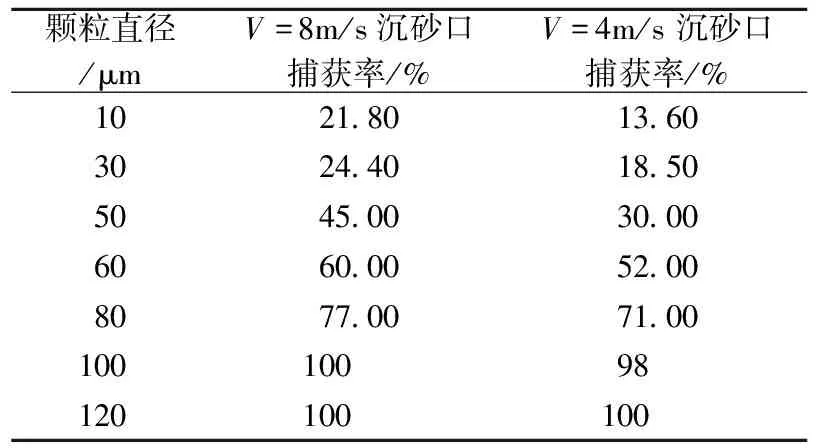

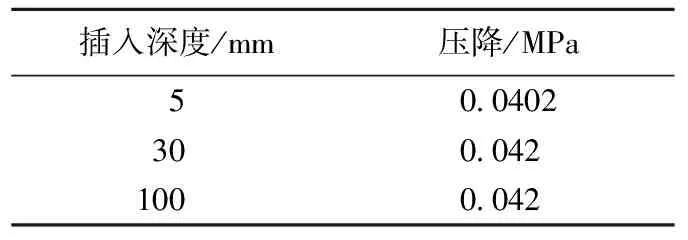

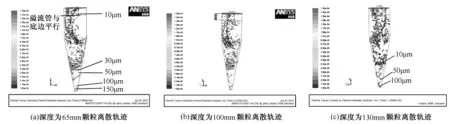

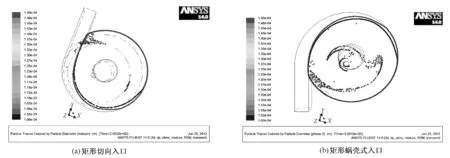

采用计算流体动力学软件(Fluent)对旋风分离器进行数值模拟计算,采用雷诺应力模型(RSM)模拟旋风分离器内流体的流动,分析了流量、溢流管深度和入口形式对分离效果的影响。研究表明:①在一定流速范围内,当流速降低对大颗粒(d≧100μm)分离效果没有太大的影响,但分离速度降低,分离效率减少;对中等粒径(20μm 旋风分离器;Fluent;流量;雷诺应力模型(RSM);溢流管深度;入口形式 分离器是石油化工行业必不可少的一种设备,分离技术是伴随着石油工业的发展而不断的进步,在20世纪80年代前主要采取的重力分离和碰撞聚结分离[1]。20世纪90年代后,离心分离得到快速的发展。旋风分离器就是利用离心分离原理的分离设备,其因结构简单、分离效率高等优点,如今越来越广泛应用于石油化工行业[2-4]。由于液固分离中固体颗粒分离效果受到多种工况和参数的影响,高效分离效率很难达到[5-7],为此笔者采用计算流体动力学软件(Fluent)对旋风分离器进行数值模拟计算,分析流量、溢流管深度和入口形式对分离效果的影响。 表1 旋流器结构参数 由于旋风分离器内部流动的湍动度较大以及流动的各向异性特征,因此笔者采用雷诺应力模型(RSM)模拟旋风分离器内流体的流动。其控制方程包括连续性方程、运动方程和雷诺应力输运方程,对固体颗粒组分采用DPM(欧拉-拉格朗日离散相模型)进行颗粒追踪。在旋风分离器性能校核过程中,物理边界条件如表1所示,边界类型如表2所示。 采用结构四边形网格对所建立的几何模型计算区域进行网格划分。通过多次设定计算,确定模型最佳网格单元数为35万个,即能保证计算结果的网格无关性,又能保证计算速度。旋流器模型和网格分布图如图1所示。 2.1旋风分离器处理量对性能的影响 当入口速度分别为4m/s和8m/s时,其他条件不变,对旋风分离器内部不同大小粒径(10、30、50、60、80、100、120μm)的颗粒进行分离研究,如图2所示。由图2可知,固体颗粒的悬浮液在分离器内旋转时,悬浮于流体中的固体颗粒及流体受到离心力的作用。对于固体颗粒,当离心力大于颗粒运动所承受的向内径向阻力时,固体颗粒将克服阻力作用而向水力旋流器边壁移动,与流体分离开,并在后续液流的推动下沿器壁向下运动。颗粒粒径小于50μm的颗粒由于受到离心力较小,主要聚集在轴线附近,未能达到器壁和底部,不能有效分离,而粒径大于80μm的颗粒大部分沉降到旋流除砂器底部,或部分直接被甩向器壁,最后沉降到底部,得到有效分离。 图1 旋流器模型和网格分布图 表2 边界类型 图2 颗粒的分离效果图 表3 颗粒捕获率对比分析表 通过表3分析可得,当流体入口速度减小时,由于除砂器入口速度降低,多相流中混合的大粒径颗粒不能很好进行的预分离(大部分颗粒不能直接被甩向壁面),大颗粒(d≧100μm)分离效果没有太大的影响,但分离速度降低,分离效率减少;对中等粒径(20μm 2.2溢流管插入深度对旋风分离器性能的影响 其他的参数条件不变,只改变溢流管的插入深度(65mm(与入口底边平行)、100mm、130mm),对旋风分离器进行数值分析,并跟踪粒子分析其轨迹,如图3所示。由图3可知,随着溢流管插入深度的增加,颗粒都逐渐远离分离器中心轴,大粒径颗粒更加迅速的到达壁面和沉砂口,分离速度增加,小粒径颗粒分离效果增强,故可得溢流管插入深度的增加有利于固气分离效率。 表4 溢流管插入深度对压力降的影响 通过数值分析(见表4),可得溢流管插入深度对压力降的影响。溢流管插入深度对压力降变化的影响不是很大。因为只改变插入深度,只是改变了分离空间的大小,对于各部分阻力的影响不大,所以不会造成太多能量的损失。 2.3入口型式对旋风分离器性能的影响 旋风分离器的入口形式对其分离性能、压降等产生较大的影响,由于矩形入口比圆形入口更有助于进料沿水力旋流器扩展,一般采用矩形入口。矩形入口可分矩形切向入口和矩形蜗壳式入口。笔者对工业常用的2种不同形式矩形入口进行数值分析,得到其粒子轨迹分布(见图4),其他条件相同,不管是采用矩形切向入口还是矩形蜗壳式入口,旋风分离器对于大粒径颗粒(100,150μm)均产生了较好的预分离效果。但是蜗壳式入口相对于矩形切向入口型式,增大了旋风分离器的入口半径。这个入口半径的增加,使得进流量的增加(生产能力的增大),同时会导致内旋涡旋速度的增加,分离粒径减小,分离效率提高。 图3 溢流管插入深度对分离性能的影响 图4 不同入口型式下颗粒的分离性能 1)在一定流速范围内,当流速降低对大颗粒(d≧100μm)分离效果没有太大的影响,但分离速度降低,分离效率降低;对中等粒径(20μm 2)在一定长度范围内,随着溢流管插入深度的增加,大粒径颗粒分离速度增加,小粒径颗粒分离效果增强,溢流管插入深度的增加有利于固气分离,并且溢流管插入深度对压力降的影响不大。 3)蜗壳式入口相对于矩形切向入口型式,增大了旋风分离器的入口半径,使得进流量的增加(生产能力的增大),同时会导致内旋涡旋速度的增加,有效分离粒径减小,分离效率提高。 [1]A.C.霍夫曼,[美]L.E.斯坦因.旋风分离器一原理、设计和工程应用[M].彭维明,姬忠礼译.北京:化学工业出版社,2004. [2]张劲松,赵勇,冯叔初.气-液旋流分离技术综述[J].过滤与分离,2002,12 (1):113-116. [3]曹学文,林宗虎,黄庆宣,等.新型管柱式气液旋风分离器[J].天然气工业,2002,22(2):71-75. [4]Movafaghians,Jaua-Marturet J A,Mohan R S,et al.The effects of geometry,fluid properties and pressure on the hydrodynamics of gas-liquid cylindrical cyclone separators[J]. International Journal ofMultiphase Flow,2000,26:999-1018. [5]Kenny L C,Gnssman R A.Characterization and modeling ofa family of cyclone aerosol Presepatators[J].J Aerosol Sei,1997,28(4):677-688. [6] 魏新利,张海红,王定标.旋风分离器流场的数值模拟计算方法研究明[J].郑州大学学报(工学版),2005,26(1):57-59. [7]王海刚.不同湍流模型在旋风分离器三维数值模拟中的应用和比较[J].热能动力工程,2003,18(4):237-243. 2012-10-24 刘向阳(1970-),男,工程师,现主要从事高效分离设备方面的研究工作。 TE931.1 A 1673-1409(2013)01-0068-03 [编辑] 洪云飞1 计算模型和边界条件

2 计算结果分析

3 结 论