汽油中不同结构硫醇氧化行为的研究

张海燕,朱俊哲,石海信,钟莹莹

(1.钦州学院化学化工学院,广西 钦州 535000;2.中国石油广西石化公司,广西 钦州 535008)

石油中的硫醇主要存在于低沸点的馏分中(如汽油﹑煤油等)。硫醇属于活性硫化物,汽油中如含有较多的硫醇,不仅有恶臭味,而且能使元素硫的腐蚀性显著增加,在储运过程中,硫醇还可以与烯烃反应,产生羟基亚砜沉淀,同时硫醇还能加速汽油氧化生胶的速度,对油品的稳定性产生严重的影响[1]。因此,在石油加工过程中,往往要脱除油品中的硫醇。

目前国内外主要采用固定床催化工艺对催化裂化汽油进行脱臭精制。石油大学(北京)的无碱脱臭Ⅱ型工艺采用固定床和AFS-12 型催化剂,该工艺对油品的适用性强,产品合格率高,废碱排放量少,有良好的经济效益和社会效益,至今仍有较广泛的应用[2]。美国Merichem 公司的纤维膜脱臭技术[3]利用纤维膜接触器,可以最大程度地提供反应接触面积,提高传质效率,降低废碱的排放和操作成本[4]。但是当油品中的硫醇含量较高或者硫醇结构﹑组成发生变化时,易出现脱臭后硫醇含量不合格的现象。张艳维等[5]研究了一种新型液体脱臭剂,在脱臭的同时降低汽油中硫的含量,但是只对其脱臭效果进行了报道,并没有介绍脱臭剂的组成及其脱除原理。除此之外,还出现了在临氢条件下利用硫醇醚化来脱臭的工艺[6]。

在对汽油脱臭过程的研究中人们发现,脱臭效率的高低与汽油中硫醇的结构组成密切相关[7],蒋峰等[8]用AFS-12 催化剂研究了不同结构硫醇在油品中的分布及其脱除的难易。结果表明,C5 以上的高碳硫醇难以脱除,但对硫醇结构对脱除效果的影响及其原因并没有进行深入的研究。而且到目前为止,不同结构硫醇的相互作用对脱臭效率的影响尚无研究。本文采用高剪切分散脱臭工艺对油品进行脱臭,研究了硫醇结构及不同硫醇间的相互作用对汽油脱臭效率的影响。

1 实验部分

1.1 实验试剂及仪器

正丁硫醇和异丁硫醇,叔丁硫醇,正己硫醇和正辛硫醇,石油醚(分析纯),NaOH(分析纯)。实验所用的催化剂为磺化酞菁钴。

FA25 高剪切分散机,PHS 数字电位滴定仪,SP3420 型毛细管气相色谱仪(装配PFPD 检测器),89HW-1 恒温磁力搅拌器。

1.2 高剪切脱臭工艺的原理

高剪切脱臭工艺是在传统的液-液脱臭工艺的基础上,利用高剪切分散乳化仪良好的分散效果,使碱液和油相产生一定程度的乳化,从而显著增强油碱两相的接触,提高碱液的利用效率以及脱臭的效果。高剪切分散乳化仪的工作头是由高速旋转的转子与精密的定子工作腔组成。当高剪切分散机工作时,在高速旋转的转子产生的离心力作用下,物料从工作头的上下进料区域同时从轴向吸入定子工作腔,强劲的离心力将物料从径向甩入定﹑转子之间的狭窄的间隙中。物料不断高速地从径向射出,同时在转子区产生的上下轴向抽吸力的作用下,又形成上下两股强烈的翻动湍流。物料同时受到离心挤压﹑撞击等作用力,在高速旋转的转子外端产生至少15m·s-1﹑最高可至40m·s-1的线速度。对于脱臭反应,高剪切分散机可以大大增强油相和碱相的混合,增加硫醇与碱液的接触机会,因此可以大大提高脱臭的效率。

1.3 原料油的配制

分别取一定量不同种类的已知硫醇溶解于石油醚(90~120℃)中,配成含硫醇200μg·g-1的不同油样(其硫醇含量大于实际油品中的硫醇含量)。

1.4 实验方法

量取一定量的油样于特制的反应器中,与催化剂磺化酞菁钴溶液和碱(NaOH)的混和溶液(在下文中简称剂碱)按一定比例(V剂碱∶V油,以下简称剂油比)混在一起,恒温一段时间后,通入氧气进行脱臭,每隔一定时间取样,然后将油与碱液分离后,得到脱臭后的油。

将脱臭后油按照国际标准ISO 5275-1979 进行博士试验,考察博士试验是否合格。并按照GB/T 1792-98 进行电位滴定,得到油样中硫醇的含量。

2 实验结果及讨论

2.1 单一硫醇的脱除效果的对比

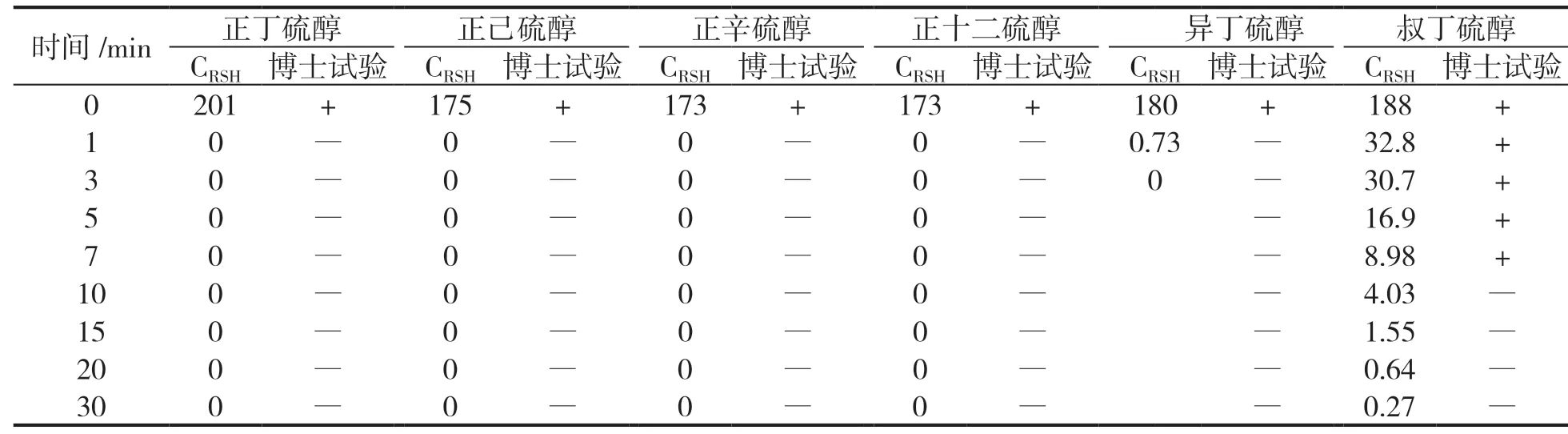

在碱浓度为5wt%,催化剂浓度为100μg·g-1,剂油比为3∶10 的条件下,分别对含正丁硫醇﹑正己硫醇﹑正辛硫醇﹑正十二硫醇﹑异丁硫醇﹑叔丁硫醇均为200μg·g-1的6 种模拟油样进行脱臭处理。脱臭过程中,高剪切仪的转速为B 档(14000r·min-1)。分别分析了脱臭不同时间后的油样中硫醇的含量,并进行了博士试验,实验结果如表1 所示。

表1 单一硫醇氧化脱除结果 /μg·g-1

从表中数据可以看出,采用高剪切仪进行脱臭时,在相同的条件下,正构硫醇的脱除速度非常快,即使对于C5 以上的硫醇,反应进行1min 后,正构硫醇的含量就可以从200μg·g-1左右降至为0μg·g-1左右,而且博士实验也全部合格。而且对于分子大小不同的正构硫醇,其脱除的速率差别不大。但是对于异构硫醇,其结构对脱臭效果的影响比较大。异丁硫醇在反应1min 后,硫醇浓度由最初的180μg·g-1降至0.73μg·g-1,博士试验合格,而叔丁硫醇则只由最初的188μg·g-1降至32.80μg·g-1,博士实验不合格。继续反应至10min 后,硫醇含量才能降至4.03μg·g-1,满足博士试验合格的要求。通过比较可以看出,在高剪切混合条件下,正构硫醇和异丁硫醇的脱除速度较快,叔丁硫醇的速度则慢得多。其原因可结合其结构及脱臭过程的机理来解释。

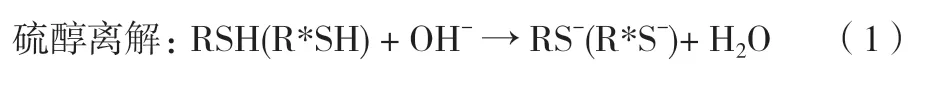

硫醇氧化脱除过程目前普遍认可的机理是负离子—自由基反应机理[9],即:

对于非均相催化氧化脱除硫醇的反应来说,影响硫醇脱除速度的因素主要有两方面,一是硫醇与碱液反应的速度。硫醇必须与碱反应后,才能与催化剂反应形成自由基从而生成二硫化物。而硫醇与碱的充分接触,可以促进二者的反应。另一因素是硫醇结构的影响。首先硫醇在氧化过程中要与催化剂进行络合,空间位阻大的,与催化剂络合比较困难,降低自由基的生成速度;此外,硫醇自由基进行缔合形成二硫化物时,空间位阻越大越难缔合,从而脱臭难度较大。

对于正构硫醇,采用高剪切混合方法后,由于其良好的混合效果,使得碱相与油相形成乳状液或接近乳化状态,大大提高了两相间的接触面积,促进了硫醇与碱的反应,进而促进了硫醇的脱除。因此在高剪切混合条件下,几种正构硫醇由于其溶解度以及酸强度不同而引起的脱臭效率的差别被削弱。至于空间位阻的影响,虽然随着碳链的增长,空间位阻有所增大,但总的来说,正构硫醇的空间位阻效应不是很大,而且随着碳链的增长,供电子效应增强,反应(3)的速度加快,因此空间位阻的影响被抵消。所以综合考虑上述因素的影响,正构硫醇在高剪切条件下可以很快被脱除,而且不同碳数的硫醇脱除速率差别不大。

对于异构硫醇来说,虽然高剪切大大提高了硫醇与碱反应的速率,但由于异构硫醇尤其是叔丁硫醇的空间位阻非常大,难以与催化剂形成络合物,即使形成了自由基,两个叔丁硫醇自由基缔合形成二硫化物的速度很慢。所以,在高剪切的混合条件下,与其它硫醇相比,叔丁硫醇的脱除速率是最慢的。

综上所述,在高剪切的混合条件下,由于其良好的混合效果,硫醇与碱的作用速率不再是影响脱臭反应的主要因素。对单一硫醇来说,影响脱臭效率的因素主要是空间位阻的影响。随着碳链的增长和异构程度的增加,空间位阻增大,脱臭的速率也逐渐降低。

2.2 混和硫醇氧化脱除效果的比较

为了考察在脱臭过程中,不同结构硫醇之间的相互作用,分别在含有100μg·g-1叔丁硫醇的油样中加入不同结构﹑不同浓度的硫醇,然后在同样的脱臭条件下,即碱浓度为5wt%,催化剂浓度为100μg·g-1,剂油比为3∶10 的条件下,采用高剪切脱臭工艺对油品脱臭后,将油样中剩余的硫醇的浓度与初始硫醇总浓度的比值为纵坐标对脱臭时间作图,结果如图1~图4 所示。

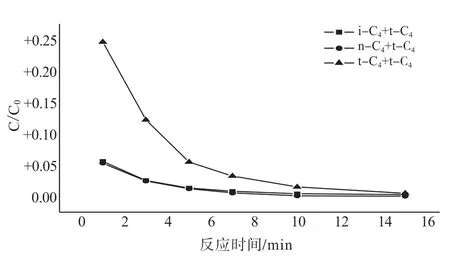

图1 异丁硫醇和正丁硫醇各300µg·g-1 对叔丁硫醇(100µg·g-1)脱臭效果的影响

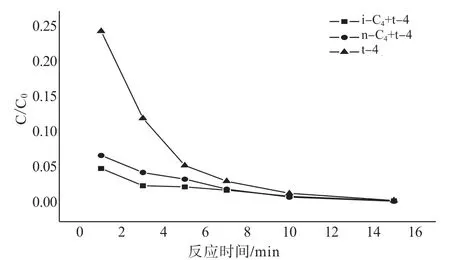

图2 异丁硫醇和正丁硫醇各100µg·g-1 时对叔丁硫醇(100µg·g-1) 脱臭效果的影响

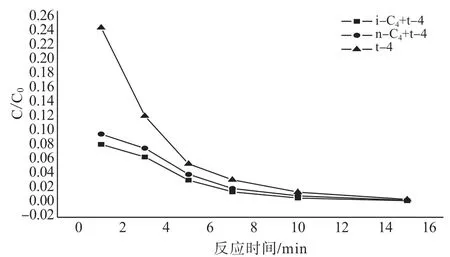

图3 异丁硫醇和正丁硫醇各50µg·g-1 对叔丁硫醇(100µg·g-1)脱臭效果的影响

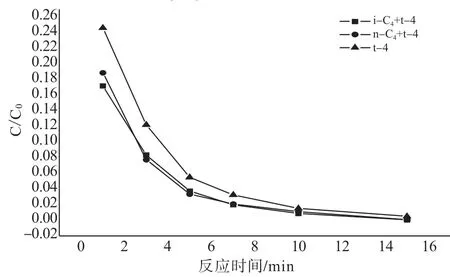

图4 异丁硫醇和正丁硫醇各10µg·g-1 对叔丁硫醇(100µg·g-1)脱臭效果的影响

从图1 中可以看出,当向100μg·g-1叔丁硫醇的油样中分别加入300μg·g-1的异丁硫醇和正丁硫醇后,虽然油样中总的硫醇浓度增加至400μg·g-1,但是脱臭1min 后,混合硫醇油样中剩余的硫醇的比例及总量都分别减少至5%及20μg·g-1,明显低于单独含100μg·g-1叔丁硫醇油样脱臭1min 后剩余硫醇的值(分别是25%及25μg·g-1)。随着脱臭时间的延长,不同油样剩余的硫醇浓度的差别逐渐减小。正丁硫醇和异丁硫醇的脱除效果基本没有差别。上述结果表明,正构硫醇和异丁硫醇的加入对于提高叔丁硫醇的脱除效率有一定促进作用。虽然叔丁硫醇的脱除速度较慢,但随着脱臭时间的延长,正丁硫醇和异丁硫醇的促进效果逐渐降低。

对比图1~4 的结果可以看出,当叔丁硫醇浓度一定时,随着加入的正丁硫醇或异丁硫醇浓度由300μg·g-1降至10μg·g-1,其对叔丁硫醇脱除的效果逐渐减弱,即未脱硫醇浓度降低的幅度逐渐减少,但与单独含叔丁硫醇的油样相比,其促进作用还是比较明显的。而且正丁硫醇的脱除效果要略好于异丁硫醇。

上述现象是由空间位阻引起的。当只有叔丁硫醇存在时,叔丁硫醇由于空间位阻较大,难以与催化剂作用生成自由基,因此难以形成二硫化物脱除。而加入正丁硫醇和异丁硫醇后,由于二者的结构较简单,易形成自由基。一方面正丁硫醇和异丁硫醇自由基可以与叔丁硫醇的离子或叔丁硫醇进行自由基的传递,使其不用与催化剂络合就可产生叔丁硫醇自由基,从而使叔丁硫醇的脱臭历程变得极其简单,大大提高了叔丁硫醇的脱除速度。另一方面,生成的正丁硫醇和异丁硫醇自由基也可与叔丁硫醇自由基结合生成二硫化物,其结合速度高于两个叔丁硫醇自由基的反应速率,从而提高叔丁硫醇氧化脱除的速率。正丁硫醇和异丁硫醇结构的差别导致了二者对叔丁硫醇脱除速度的影响存在差别。

3 结论

在高剪切脱臭条件下,比较了不同结构硫醇氧化脱除的速度,结果表明碳链越长,异构程度越大,氧化脱除的速度越慢,但由于高剪切分散乳化机高效的混合效率,导致不同碳数的正构硫醇的脱除速率没有明显差别,空间位阻对硫醇脱除速率有显著的影响。通过比较不同结构硫醇在脱除过程中的相互影响,发现向叔丁硫醇中加入空间位阻较小的硫醇后,会对叔丁硫醇的脱除速率起到显著的促进作用。综合考虑空间位阻及脱臭机理可以很好地解释上述实验现象和结果。

[1] 尹铨.汽油无碱脱臭Ⅱ型工艺在1.0Mt/a 催化裂化装置的应用[J].齐鲁石油化工,2011,39(2):115-118.

[2] 王巍慈.无苛性碱精制工艺在催化汽油脱臭中的工业应用[J].石化技术与应用,2010,28(3):236-239.

[3] 刘世达,柯明.汽油和业态烃脱硫醇技术进展[J].当代化工,2011,40(12):1265-1267.

[4] 吴忠军,司海娟,吕冲,等.汽油纤维液膜脱硫醇与无碱脱臭工艺对比[J].甘肃科技,2011,27(19):47-49.

[5] 张艳维,王艳飞,刘红燕,等.汽油脱臭的研究[J].石油与天然气化工,2009,38(6):498-501.

[6] 刘世达,柯明.汽油和液态烃脱硫醇技术进展[J].当代化工,2011,40(12):1265-1267.

[7] 陶兴,张广建.催化裂化汽油脱臭后硫醇超标原因分析与对策[J].石化技术与应用,2002(4):206-209.

[8] 蒋峰,董喜恩,齐邦峰.FCC 汽油中硫醇硫分布及脱除的研究[J].当代化工,2010,39(5):493-497.

[9] 夏道宏.重油催化裂化汽油脱硫醇精制基础理论与应用研究[D].东营:中国石油大学(华东),1995.