闭式叶轮通道五轴数控粗加工刀具路径规划

曹利新,薛亚峰

(大连理工大学 机械工程学院,辽宁 大连 116024)

0 引言

闭式叶轮采用了轴盘、盖盘和叶片一体化的结构,其制造技术难度很大,主要体现在:结构封闭,四面约束,流道狭长;叶型复杂,扭曲度较大;加工残余应力引起的变形大;叶片薄、刀具细长,容易产生弹性变形,加工精度难以保证;材料为难加工材料,容易产生粘刀和冷作硬化,对刀具切削参数的选择要求较高.对于这类零件,约70%的余量由粗加工过程切除,大量的加工时间被消耗在粗加工过程中,而且粗加工的表面质量也会影响精加工后的表面质量以及精加工过程的切削工艺,因此合理地规划闭式叶轮粗加工刀具路径对提高生产效率具有积极的意义[1].

目前叶轮的粗加工方法主要有2类:一类是采用专用的电解或电火花加工设备来加工,如数控拷贝电解加工[2]和数控电解展成加工[3],数控拷贝电解加工的加工间隙涉及相应的流场、电场、电化学溶解速度场等,呈现动态变化的特点,过程较为复杂,而数控电解展成加工本身就类似于数控铣削加工;另一类是在五坐标数控机床上,采用分层铣削[4]或插铣[5]的方法分别从流道两端加工.对于分层铣削法,通常采用等间隔平面截取流道,进而规划每一层的刀具路径,确定刀轴矢量.这种分层方法适合于流道两个端面相互平行的工件,如轴流式整体叶盘.而对于离心式通风机或鼓风机的闭式叶轮,流道进气口与出气口端面并不平行,采用平行平面截取流道,所得截面形状变化较大,给刀位计算带来不便.若采用相互之间不平行的平面截取流道,每一截平面姿态的确定没有统一标准,而且与流道的求交涉及流道的4个壁,计算量较大.插铣法相对于普通铣削而言,加工效率高,刀具所受切削力主要为轴向,但主要适用于叶型为非可展直纹面叶型的开式叶盘、半开式整体叶轮,以及流道相对宽短的航空发动机闭式叶盘,而对于离心式通风机或鼓风机闭式叶轮,由于流道狭长,扭曲较大,在如何确定初始加工位置和选择最优刀具路径等方面仍有许多问题未解决.

本文根据闭式叶轮的结构特点,从叶型特征以及叶片与轴盘、盖盘曲面的几何关系出发,给出一种简单的叶片与轴盘、盖盘曲面求交算法.在充分考虑五坐标机床特点和型腔铣削走刀方式的基础上,利用叶轮子午面内的直母线绕其轴线旋转形成的圆锥面截取叶轮流道,构造叶轮通道的分层加工方法,并给出两种刀具路径规划方法.

1 粗加工阶段的预处理

在规划叶轮的粗加工刀具路径时,需要为流道留出一定的精加工余量.叶轮气流通道的粗加工区域实际上是以留出余量后的叶片曲面、轴盘和盖盘曲面为边界.因此,在进行刀具路径规划之前要求取叶片型面、轴盘、盖盘曲面的偏置曲面,以及曲面间的交线.设定精加工余量为η,球头刀刀具半径为R,则叶轮通道的粗加工边界曲面为叶片、轴盘和盖盘曲面沿法向偏置η+R距离后所形成.

1.1 叶片的偏置曲面

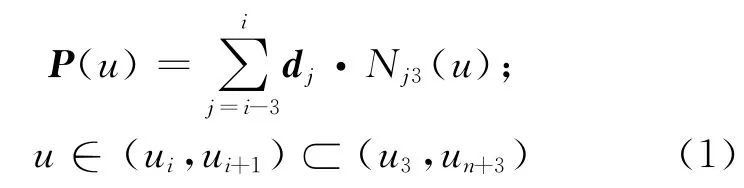

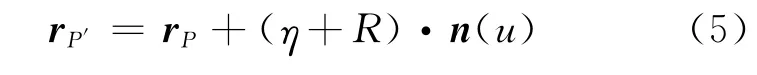

叶片的偏置曲面的求法如图1所示,设c1、c2为叶片曲面S的两条准线,通常它们由n+1个离散数据点Pi(i=0,1,…,n)给出.利用三次B样条插值技术可以实现2条准线的构造,其方程可表示为

式中:dj为控制顶点;Nj3(u)为三次规范B 样条基函数.

图1 叶片的偏置曲面Fig.1 The offset surface of the blade

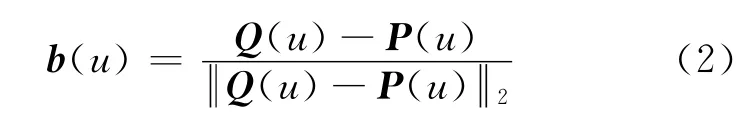

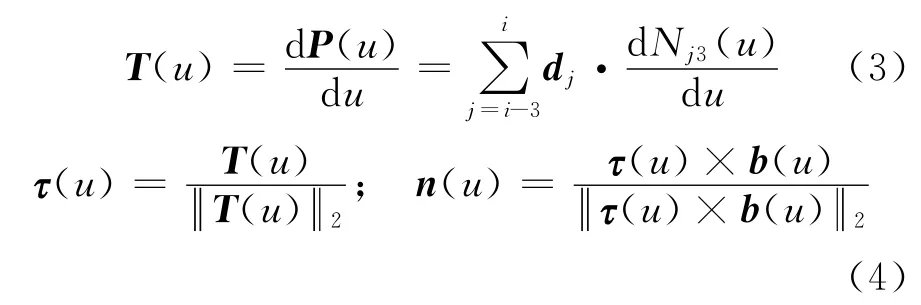

将两条准线上的等参数点相连,即形成直纹面的叶片型面.下面计算直纹面S的偏置曲面S′,以同一直母线上对应两点P、Q为例,b为直母线方向单位矢量.

求点P处的单位切矢τ和单位法矢n.

将点P沿法矢n方向偏置距离η+R得到新的点P′,其方程为

采用同样的方法求得Q的偏置点Q′,将P′、Q′相连,得到叶片偏置曲面的直母线,偏置曲面的方程可写为

式中:V为直母线参数.由该式即可确定闭式叶轮粗加工的侧壁边界.

1.2 轴盘、盖盘曲线的偏置曲线

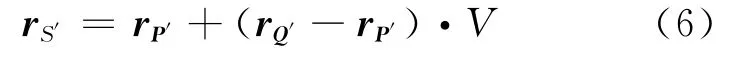

轴盘、盖盘曲面由子午面内的轴盘、盖盘曲线绕叶轮轴线回转所得,如图2所示.其方程可以表示为

图2 轴盘曲面表示Fig.2 Description of the hub surface

利用轴盘、盖盘曲面是回转面的特性,求取子午面内轴盘、盖盘曲线的偏置曲线便可构造轴盘、盖盘曲面的偏置面,所以问题转化为求取平面二维曲线的偏置曲线,具体步骤如下:

步骤1 根据曲线形态及离散精度要求,将曲线细分,求得离散点Ki(i=0,1,…,n);

步骤2 根据曲线外法向量,求解所有离散点处的单位法向量ni(i=0,1,…,n);

步骤3 求取所有离散点处的等距点Pi(i=0,1,…,n),Pi=Ki+Rni,R为偏置的距离;

步骤4 用三次B 样条插值等距点,构造偏置曲线.

1.3 求取叶片偏置曲面与轴盘、盖盘偏置曲面的交线

考虑到叶轮轴盘、盖盘均为回转曲面,所以叶片偏置曲面与轴盘、盖盘偏置曲面的求交,本质上是形成叶片偏置面的一组参数线与形成轴盘、盖盘偏置曲面的半径和z坐标值连续变化的圆的求交.根据这些结构特征,本文提出了一种简单便捷的分步求交算法.

以叶片偏置曲面与轴盘偏置曲面的求交为例,根据1.2中偏置曲线的求法,求取轴盘偏置曲线的结果通常是一系列离散的等距点,将这些等距点Pi(i=0,1,…,n)作为曲面求交的初始值,对于任意一点Pi,已知其z轴坐标值zPi,以及过点Pi与xOy面平行的半径为的圆Oi.

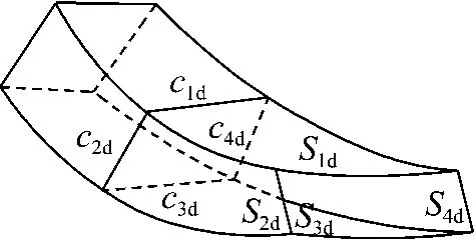

从代数的角度来分析,叶片偏置面与圆Oi所在平面的交线为S1,叶片偏置面与圆Oi和z轴形成柱面的交线为S2,显然曲线S1与S2的交点Qi为所求交线上的点,如图3所示.

图3 叶片偏置曲面与轴盘偏置曲面求交Fig.3 Surface interaction between the offset surfaces of blade and hub

从几何的角度来分析,可以得出:对于任意等距点Pi=(xPiyPizPi),叶片偏置面上沿某一给定参数方向存在且仅存在一条参数线,这条参数线上有且仅有一个点Qi=(xQiyQizQi),同时满足下式:

因此从几何角度出发,求交的算法大致如下:采用二分法,在满足一定精度的条件下,首先搜索与离散等距点Pi(i=0,1,…,n)和圆Oi(i=0,1,…,n)所在平面存在交点的叶片偏置面的参数线序列,进而可以得到参数线序列与平面的交点序列,这些交点均满足式(8)中的zQi=zPi,然后在满足条件的交点序列中,继续搜索满足式(8)中的点,即为相交点Qi=(xQiyQizQi),然后利用三次B样条插值技术,插值后的曲线即为叶片偏置曲面与轴盘偏置曲面的交线.同理可以求得形成流道粗加工区域的4条边界曲线,如图4所示.

图4 闭式叶轮流道曲面Fig.4 The channel surface of closed impeller

1.4 刀具的选择与尺寸计算

在型腔铣粗加工中,常用的刀具有平底铣刀、R 刀及球头刀.实际生产中,型腔铣刀具选择与加工特征相对应.在叶轮具体选刀实施加工时,为了防止干涉,必须综合考虑闭式叶轮加工中可能出现的各种干涉问题,包括曲面间最小距离引起的干涉、叶轮通道曲面的局部曲率变化和刀轴矢量方向引起的全局干涉.考虑到叶片型面和叶轮通道的具体结构,曲率干涉通常发生在叶片曲面与轴盘和盖盘曲面的过渡处,要求精加工用的球头刀刀具半径不超过通道曲面的最小主曲率半径.粗加工阶段,刀具尺寸可以适当增大,粗加工后残留的未切削部分通过精加工来完成;刀轴矢量引起的全局干涉是五轴数控加工中的一个难点问题,通常需要计算各个刀位下刀具轴线到约束曲面的最小距离,使该距离大于刀杆的直径,同时还需考虑刀具整体的具体结构,避免出现加工中的全局干涉.本文在选择刀具尺寸时,主要考虑了第一个因素.将叶轮通道按照粗加工刀具半径和精加工余量进行偏置,形成粗加工的边界曲面,采用圆锥截面与该边界面的交线作为构造刀具路径的边界线,在该区域内构造合适的刀具路径.

粗加工的原则就是尽最大可能高效率地去除多余的材料,因而希望选择大尺寸的刀具,但刀具尺寸过大,可能导致未加工体积的增多,也容易发生干涉.设定精加工余量为η,对于等长叶片,求取流道吸力面与压力面的最小距离d1[6]、轴盘和盖盘的最小距离d2,则最大刀具半径Rmax可由下式计算得到,为避免发生干涉,还需要一个保障系数k(1.2<k<1.5):

对于长短交错叶片的叶轮,还需分别计算短叶片上的点到两相邻长叶片的最短距离d3,然后用min{d1,d2,d3}替换式(9)中的min{d1,d2},求得Rmax.

2 刀具路径规划

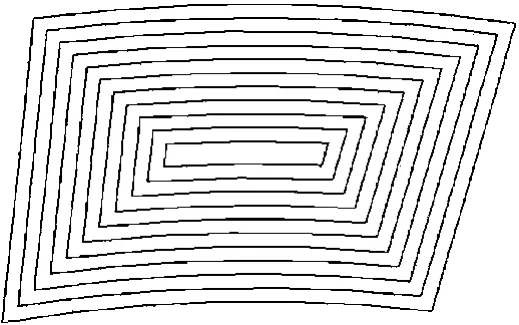

对闭式叶轮流道的粗加工也可以看作五轴型腔铣,常见的型腔铣刀具路径生成方法主要有行切法和环切法[7].对于行切法,刀具在折返过程中,必须要减速、停止,然后再加速,对总的切削时间影响较大,而且将交替出现顺铣和逆铣,影响加工表面质量和切削力的大小;对于环切法虽然减少了行切中的跳刀,但存在横向进刀,刀具路径是不连续的.而螺旋环切是以型腔中心或型腔特定的位置为起点开始进刀,螺旋切削至轮廓边界或由轮廓边界外围开始螺旋切削至型腔中心,其横向进刀是平滑的向外(内)螺旋展开,没有路径方向上的突变,可以得到较好的加工表面,并使刀具负载相同,比较适合高速数控切削.因此本文从截面的形状出发,首先计算了等参数环切路径,并以螺旋刀具路径思想为基础结合等参数环切路径,给出一种简单的近似螺旋刀具路径算法.

2.1 闭式叶轮流道分层方法

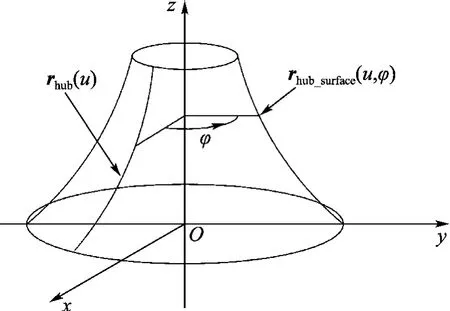

针对闭式叶轮这种四周封闭的通道类零件,一般采用从流道入口和出口两端分别进刀分层加工的方式进行开粗.根据需求不同,可以采用平行平面或圆柱面等简单曲面对流道进行分层.考虑到闭式叶轮的结构特点和子午面内直母线的分布情况,采用一组圆锥面对流道进行分层,该圆锥面(如图5所示)由子午面内的直母线绕叶轮轴线回转形成.首先根据1.1中偏置曲面的构造方法以及1.3中的曲面求交方法,求得叶轮通道的粗加工边界曲面S1d、S2d、S3d和S4d(偏置距离为粗加工刀具半径加精加工余量);然后计算圆锥截面与粗加工边界曲面的4条交线c1d、c2d、c3d和c4d,如图4所示,进而在以4条交线为边界的圆锥截面上规划刀具路径.

这种分层方法可以使每一截面上的加工区域均由4条曲线围成,保证每一层的刀具路径形状相似,而且圆锥面与轴盘和盖盘等距面的交线c1d和c3d为圆弧,这些都为相应的刀具路径规划带来方便,使得计算相对简单.

2.2 等参数环切刀具路径的生成

为生成圆锥面上环切法刀具路径,需要计算圆锥截面与叶轮通道的边界曲线在圆锥面上的等距线.曲面上两曲线等距是指两曲线间的测地距离相等,曲面上的测地距离计算通常涉及微分方程组的计算,相对复杂.考虑到截面的参数曲线分布较均匀,如图6所示,可以利用双向等参数曲线生成等参数环切路径[8],如图7所示,双向等参数曲线是单向等参数曲线的推广.

图5 闭式叶轮子午面Fig.5 Meridian plane of closed impeller

图6 单向等参数曲线Fig.6 One-way iso-parametric curves

图7 双向等参数曲线Fig.7 Two-way iso-parametric curves

假定曲面的参数方程为S(u,v),u∈[0,1],v∈[0,1],给定行距h,等参数环切路径的算法大致如下:

步骤1 以边界曲线,即参数线S(u0,v)、S(u,v0)、S(u1,v)、S(u,v1)(u0=v0=0,u1=v1=1)为初始曲线,向内求取相应的偏置参数曲线,如 图8 所示.保证 参数线S(u0,v)和和和和之间的最大距离小于等于行距h.

步骤2 对上一步得到的曲线进行简单的裁剪,形成环状,如图9所示.

步骤3 重复步骤1、2,直至路径覆盖整张曲面,即可获得圆锥截面上的等参数环切路径,如图7所示.

图8 未裁剪的等参数环Fig.8 Untrimmed iso-parametric ring

图9 裁剪后的等参数环Fig.9 Trimmed iso-parametric ring

2.3 螺旋刀具路径的生成

对于单连通区域,采用螺旋刀具路径加工,可以实现刀具路径的一阶或高阶连续,非常适合高速加工.Lee[9]在研究曲面上曲线等距操作的基础上,提出了一种曲面螺旋刀具路径的生成方法,该方法可以在减少抬刀次数的同时使加工曲面的几何残留误差高度一致,但曲面上刀具路径并不光滑,即零阶连续.王玉国等[10]给出了一种平面凸多边形的螺旋刀具轨迹生成算法.文献[11-12]从不同角度推导出一种光滑路径的生成算法,但需要通过数值离散方法逼近求解具有约束条件的大型偏微分方程,算法数据结构复杂、运算量大.

本文在计算等参数环切路径的基础上,经过简单的变换即可实现闭式叶轮流道的螺旋刀具路径的生成.具体变换过程如下:

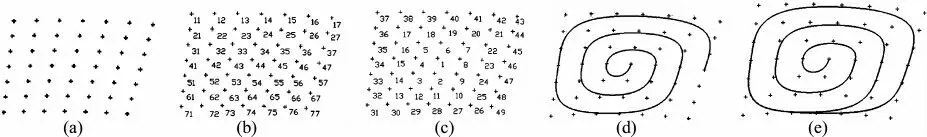

(1)将圆锥截面的双向等参数线沿两个参数方向分别进行等间隔分割,并划分为相等的间隔段数,即行与列的数据点数目相等,如图10(a)、(b)所示.

(2)将上一步所得数据点重新编号,编号规则为从中心点开始向外沿着螺旋方向依次散开,所得数据点编号如图10(c)所示.

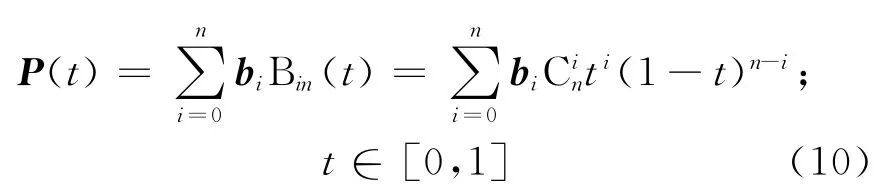

(3)在图10(c)中,以过水平中心点的参数线将数据点分为上下两侧,将数据点1-2-3-4、4-5-6-7-8、8-9-10-11-12-13-14…等分别 作为控制点,构造相应的Bezier曲线,其方程为

式 中:bi(i=1,2,…,n)为控制顶点;为Bernstein基函数;t为曲线参数.每段曲线的次数随着控制点数的增多而提高,相邻的曲线段在连接处虽然只有零阶连续,但只要控制多边形在此处的连续性好,仍然可以获得光滑的刀具路径,如图10(d)所示.

(4)为了使螺旋刀具路径的结束段与前面的路径光滑连接,在最后增加一段Bezier曲线,相应的控制点选择图10(c)中的46-47-48-49-26-27-28-29-30-31-32-33-34.至此,对于每一截面上行列相等的数据点,构造出了连续的螺旋刀具路径,如图10(e)所示.

为了进一步减少抬刀次数,对于各层螺旋刀具路径的连接可以按照如下方法确定:若当前层的刀具路径是从中心向外按照螺旋方式生成,下一层则从轮廓边界向中心按螺旋方式加工,这样可以实现整个通道的连续加工而不需要抬刀.此外,由于螺旋刀具路径的最后一个切削循环与圆锥截面的加工区域边界并不一致,在螺旋刀具路径最后一个切削循环之后,需要调用环切法中的最后一个切削循环.

图10 螺旋刀具路径控制点转换Fig.10 Conversion of the control points on spiral tool path

3 数值算例与分析

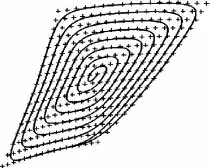

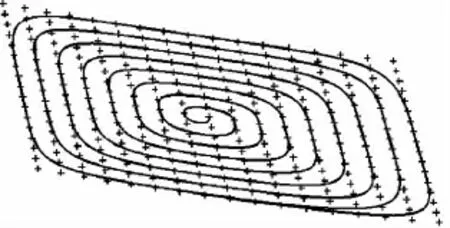

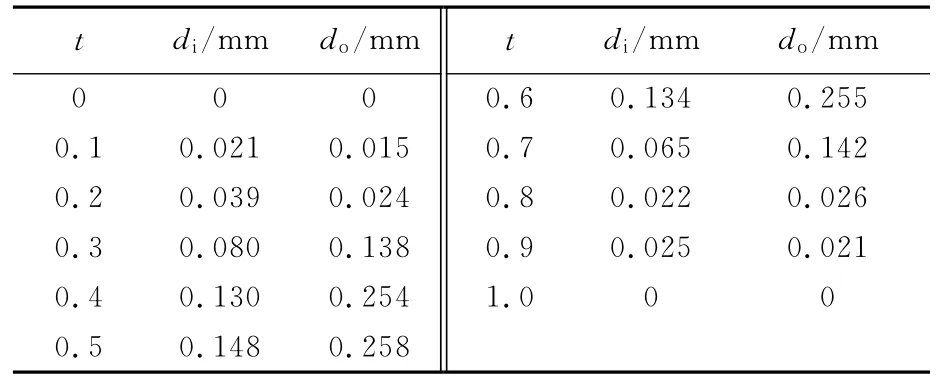

应用前面提出的分层方法和刀具路径规划方法,对一直径为410 mm、叶片数为17、叶型为直纹面的离心通风机闭式叶轮进行计算分析.由于圆锥截面从进气口到出气口曲率逐渐增大,最后变为圆柱面,选取进气口处和出气口处这两个有代表性的截面进行计算,如图11、12所示,图中的加号表示圆锥截面上的等间隔数据点,每个截面取17×17个数据点,计算所得到的连续曲线即为螺旋刀具路径.表1给出了两个截面上刀具运动轨迹在零阶连续点处的切矢变化角θ1、θ2,其中θ1(θ2)为圆锥截面的水平中线上中心点右(左)侧零阶连续点处的切矢变化角.表2给出了最后一段路径上离散参数点与截面之间的距离.

图11 进气口螺旋刀具路径Fig.11 Spiral tool path on air inlet side

图12 出气口螺旋刀具路径Fig.12 Spiral tool path on air outlet side

表1 螺旋刀轨零阶连续点处切矢变化角Tab.1 Angular variation of tangent vector at 0 order continuous points of spiral tool path

表2 螺旋刀轨离散参数点与截面之间的距离Tab.2 The distance between discrete parameters points and section surface of spiral tool path

本文给出的路径是一种近似光滑的螺旋刀具路径,各段路径在圆锥截面的水平中线处零阶连续,并且螺旋刀具路径并不严格在圆锥截面上,存在一定偏差.由于圆锥截面的曲率半径从流道的入口向出口逐渐增大,变得越来越平坦,各螺旋刀具路径在零阶连续处的切矢变化角逐渐减小.由于每一截面的各段路径从中心向四周逐渐变长,且靠近叶轮盖盘侧长于靠近轴盘一侧,所以螺旋刀具路径的最大误差点基本位于水平中心上侧曲线的中点处,即靠近叶轮盖盘一侧.

4 结论

(1)以子午面内直母线为母线,以叶轮轴线为回转轴形成圆锥面,对闭式叶轮流道进行分层.这种分层方法可以使每一圆锥截面上的加工区域均由4条曲线围成,保证每一层的刀具路径形状相似,此外圆锥面与轴盘、盖盘曲面的交线为圆弧,使得计算相对简单.

(2)给出了一种近似光滑的螺旋刀具路径生成方法.螺旋刀具路径的控制顶点为圆锥截面上等间隔的坐标点,由于圆锥截面上螺旋刀具路径的零阶连续点处的切矢与圆锥面直母线的方向接近,刀具路径的切矢方向在此处变化缓慢,因此该路径适合高速加工;螺旋刀具路径与圆锥截面间的小量误差并不会对加工表面产生多大的影响,因为这一偏离并非在加工表面的法线方向,即非误差敏感方向.该算法简单,可以满足闭式叶轮流道的粗加工要求.

[1]曹利新,马晓嘉.五坐标加工整体叶轮粗加工刀位规划[J].大连理工大学学报,2008,48(1):68-73.CAO Li-xin,MA Xiao-jia.Tool-path planning for rough machining of impeller in 5-axis machine tools[J].Journal of Dalian University of Technology,2008,48(1):68-73.(in Chinese)

[2]徐家文,朱永伟,胡平旺,等.数控电解加工整体叶轮的关键技术[J].宇航材料工艺,2003(2):48-52.XU Jia-wen,ZHU Yong-wei,HU Ping-wang,etal.Key techniques of numerically controlled electrochemical machining of integrated impellers[J].Aerospace Materials & Technology,2003(2):48-52.(in Chinese)

[3]吴建民,徐家文.整体叶轮数控展成电解加工运动轨迹及速度研究[J].机械科学与技术,2008,27(8):1089-1096.WU Jian-min,XU Jia-wen.On movement path and velocity of NC electrochemical contour evolution machining of an integral impeller[J].Mechanical Science and Technology for Aerospace Engineering,2008,27(8):1089-1096.(in Chinese)

[4]任学军,张定华,王增强,等.整体叶盘数控加工技术研究[J].航空学报,2004,25(2):205-208.REN Xue-jun,ZHANG Ding-hua,WANG Zengqiang,etal.Research on the NC machining technique of blisk [J].Acta Aeronautica et Astronautica Sinica,2004,25(2):205-208.(in Chinese)

[5]孙 晶,蔡永林.基于插铣加工的非等参数刀具轨迹生成方法[J].装备制造技术,2009(7):5-7.SUN Jing,CAI Yong-lin.Non-isoparametric toolpath planning based on plunge milling [J].Equipment Manufacturing Technology,2009(7):5-7.(in Chinese)

[6]于 源,贠 敏,王小椿.整体叶轮五轴粗加工多级刀位规划的计算方法[J].西安交通大学学报,2002,36(1):39-42.YU Yuan,YUN Min,WANG Xiao-chun.Severalstage tool-path scheduling in 5-axis roughing of impeller[J].Journal of Xi′an Jiaotong University,2002,36(1):39-42.(in Chinese)

[7]刘雄伟.数控加工理论与编程技术[M].北京:机械工业出版社,2002.LIU Xiong-wei.CNC Machining Theory and Programming Techniques[M].Beijing:Mechanical Industry Press,2002.(in Chinese)

[8]徐金亭,刘伟军,邱晓杰,等.自由曲面加工中的等参数螺旋轨迹生成方法[J].机械工程学报,2010,46(3):148-157.XU Jin-ting,LIU Wei-jun,QIU Xiao-jie,etal.Isoparametric and spiral toolpath for free-form surfaces machining [J].Journal of Mechanical Engineering,2010,46(3):148-157.(in Chinese)

[9]Lee E K.Counter offset approach to spiral toolpath generation with constant scallop height [J].Computer-Aided Design,2003,35(6):511-518.

[10]王玉国,周水来,安鲁陵,等.型腔铣削加工光滑螺旋刀轨生成算法[J].航空学报,2008,29(1):216-220.WANG Yu-guo,ZHOU Shui-lai,AN Lu-ling,etal.Smooth spiral tool path generation for pocket milling[J].Acta Aeronautica et Astronautica Sinica,2008,29(1):216-220.(in Chinese)

[11]Bieterman M B,Sandstrom D R.A curvilinear toolpath method for pocket machining[J].Journal of Manufacturing Science and Engineering,2003,125(11):709-715.

[12]SUN Yu-wen,GUO Dong-ming,JIA Zhen-yuan.Spiral cutting operation strategy for machining of sculptured surfaces by conformal map approach[J].Journal of Materials Processing Technology,2006,180(5):74-82.