非参数统计学原理在刨切切屑变形研究中的应用*

喻 洋 高中庸

(广西工学院机械系,广西柳州 545006)

“微凸体油膜弹性支承效应”的物理模型首先由高中庸等人通过采用特殊配制的润滑油实现边界润滑时提出,即在具有凹凸不平微观结构的摩擦副表面涂上润滑油之后,微凸体之间的凹谷处会积聚较厚的油液,当微凸体受到切向力的挤压作用而变形时,凹谷容积发生变化,油液产生的反作用力会像弹簧一样来阻止微凸体进一步变形,因而形成“微凸体油膜弹性支承效应”。随后,高中庸、伍丽峰通过正交刨切实验验证了“微凸体油膜弹性支承效应”的存在,并运用直观分析和方差分析的方法得出了刨切切屑直径同各影响因素之间的关系。研究切屑直径同各因素之间的影响关系不仅可以验证“微凸体油膜弹性支承效应”的存在,而且对改善切削质量、提高工件表面加工精度有着重要的意义。

直观分析和方差分析法都属于参数统计方法,一般来说,参数统计方法都基于这样一种假定,即:假定待分析数据的总体分布形式已知,然后利用所假设的分布性质进行参数估计或假设检验,若数据的总体分布形式同假定分布形式相符,则参数统计方法具有很高的准确性,但若数据的总体分布形式同假定分布形式不相符时,得出的结论往往是不可靠的,甚至是错误的。为了进一步研究切屑直径同各因素之间的影响关系,本文选用20世纪30年代兴起的非参数统计方法进行统计分析。同参数统计方法相比,非参数统计方法具有如下特点:

表1 刨切正交实验因素与水平

表2 正交刨切实验方案及结果

(1)适用面广,假定条件较少。非参数统计方法的适用范围比参数统计方法广。它不仅可以用于定距、定比尺度的数据,进行定量资料的分析研究,还可以用于定类、定序尺度的数据,对定性资料进行统计分析研究。非参数统计方法无须假定总体的分布类型,更适合于一般的情况,而参数统计方法要求被分析数据的总体必须遵从某种特定分布,这一要求通常是过高的,一旦总体实际分布类型同假定分布类型不符,则做出的判断会与实际相差甚远。

(2)具有良好的稳健性。稳健性(Roubustness)反映这样一种性质:当真实模型与假定的理论模型有不大的偏离时,统计方法仍能维持较良好的性质,至少不会变得很坏。非参数统计方法对模型的限制较少,一般不假定其具有何种分布类型,故具有天然稳健性,当总体模型稍有变动时,对结论没有太大的影响。

1 统计数据来源

刨切实验采用的是B6066牛头刨床,所用刀具为硬质合金和高速钢两种材料的刨刀[1]。

实验材料为Q235、45钢和40Cr这3种材料的矩形钢板,3种钢板的尺寸一致。首先对钢板材料进行预加工,将钢板划分为3个尺寸相同的区域,使其表面粗糙度分别为Ra=1.6 μm,Ra=3.2 μm,Ra=6.3 μm,然后再将这3个区域分别划分为3个尺寸相同的区域,每块区域之间用切槽隔开。以Q235为例,在Ra=1.6 μm的3块区域上,分别涂上两种不同的润滑油,余下一块不涂油;在Ra=3.2 μm和6.3 μm的区域上执行同样的操作。

实验采用的是L18(2×37)正交实验表,其中刀具的水平定为2,各因素的水平及名称见表1,实验结果见表2。

表3 实验数据分析表

2 分析结果及对比

为了得到切屑直径同各因素之间的关联程度,采用非参数统计方法中的秩相关系数斯皮尔曼等级相关系数rs(Spearman Coefficient of Rank Correlation)来反映切屑直径同各影响因素之间的相关程度。

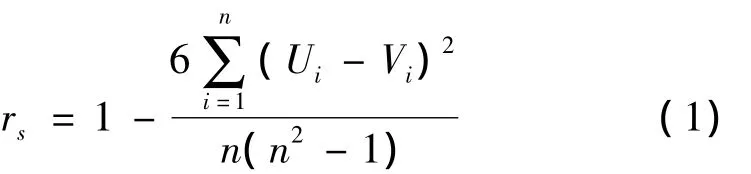

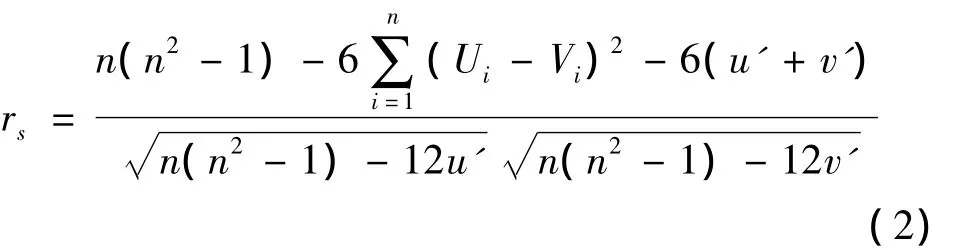

假设两个样本X、Y,将样本xi和yi排序后评秩,其秩分别记作Ui和Vi,定义斯皮尔曼秩相关系数为:

式中:n为样本数量。

当一个样本中出现相同的数据时,如X4=X7,称之为同分,同分的秩等于几个同分值应有秩的平均值,当同分的比例较大时,计算rs时应加入一个校正因子。对于X的同分校正因子为u'=(∑u3-∑u)/12,Y的同分校正因子为v'=(∑v3-∑v)/12,于是斯皮尔曼秩相关系数变为

rs的取值从-1到1,|rs|越接近1,表明相关程度越高;反之,越接近于零,表明相关程度越低。rs>0为正相关,rs<0为负相关。

由式(2)计算得到的相关系数,是抽自两个总体的样本数据计算的结果,从这一相关系数的大小,可猜测总体的秩相关系数是否与零有显著差异,但是否为真,应进行假设检验。检验可以仅研究两个总体是否存在相关,也可以分别研究相关的方向,即是正相关,还是负相关。针对研究问题的不同,可以建立不同的假设组。

双侧检验

H0:不相关

H1:存在相关

单侧检验

H0:不相关H0:不相关

H+:正相关H-:负相关

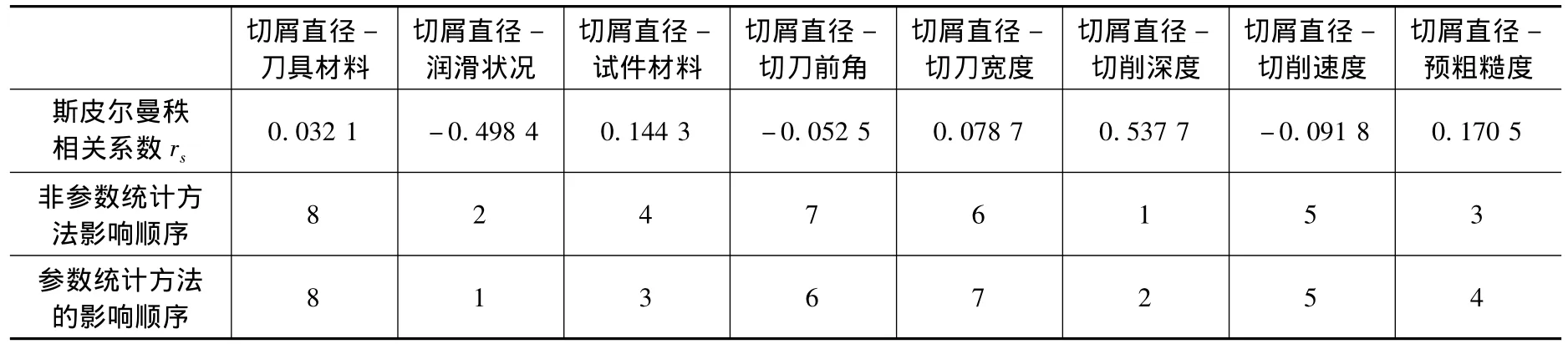

将表2中的数据分别按式(2)进行计算,可以得到各因素与切屑直径之间的相关系数,见表3。

从表3可以看出各因素对切屑直径的影响程度的大小顺序,切削深度、润滑状况对切屑变形的影响程度分别占据前两名的位置,表明这两个因素对切屑直径的影响最大。其中,润滑状况与切屑直径成负相关关系,即在本实验中,润滑状况越好,切屑直径越小,即切削时所受到的切削力越大,切削越费力,这正符合文献[1]中所提到的“微凸体油膜弹性支承效应”,在切削深度不大的情况下,这种效应越显著,切削越费力,切屑直径越小。切削深度同切屑直径成正相关关系,即在“微凸体油膜弹性支承效应”的影响下,切削深度越大,切削直径越大。

对表3中的系数进行显著性检验,取显著性水平α=0.05,查统计表,依据n和rs查找对应的概率P,若P值小于显著性水平α,则数据拒绝H0;若P值大于显著性水平α,则数据不能拒绝H0。

应用SPSS统计软件进行分析,可得在显著性水平α=0.05的情况下,润滑状况、切削深度与切屑直径之间的相关性是显著的,进一步验证了这两个因素对切屑直径的影响最大。

而在α=0.05的情况下,可以认为刀具材料、试件材料、切刀前角、切刀宽度、切削速度、预粗糙度与切屑直径之间的关系不能拒绝H0假设,即可认为它们之间不存在显著相关关系。当然这并不是意味着这些因素与切屑直径无关,而是说它们之间的相关程度不高。

对比非参数方法与参数方法得出的影响顺序,可以看出相同的是对切屑直径影响最大的因素为润滑状况和切削深度,切削速度和刀具材料对切屑直径的影响顺序也相同,虽然有些因素影响顺序不尽相同,但总体趋势是一致的,笔者认为造成这种差异的原因可能在于样本数量过少,若样本数量≥50,得出的结论可能会更精确。

3 结语

(1)利用非参数统计方法对实验数据进行分析,得出了切屑直径同各因素之间的影响关系,其中切削深度与润滑状况对切屑直径的影响最大;进一步验证了“微凸体油膜弹性支撑效应”的存在,在切削深度不大的情况下,“微凸体油膜弹性支撑效应”的效应越好,切屑变形越大,切屑直径越小。

(2)同参数统计方法相比,非参数统计方法具有计算简便、直观(可直接得出各影响因素同切屑直径是正相关还是负相关,参数统计方法则不能)、较好的稳健性(因其无须对数据模型做过多的假设)等特点,但在样本数量较少的情况下,得出的结论可能不如参数统计方法精确。

(3)为了得出更精确的切屑直径同各影响因素之间的关系,今后可从增加样本数量(如增加试件材料种类、润滑油种类以及不同的切削深度等)、合理安排实验次数、减小测量误差等方面着手。

[1]伍丽峰,高中庸.基于正交刨切实验的微凸体油膜弹性支承效应研究[J].润滑与密封,2009(8).

[2]高中庸,高尚晗,徐武彬.边界润滑抗磨与降噪的机理分析[J].现代制造工程,2005(2).

[3]李冰,罗玉军,高中庸,等.微凸体油膜弹性支承效应的刨切试验验证研究[J].制造技术与机床,2007(4):54-57.

[4]易丹辉,董寒青.非参数统计:方法与应用[M].北京:中国统计出版社,2009.

[5]王星.非参数统计[M].北京:清华大学出版社,2011.