数控摆角铣头的消隙机构设计

张燕荣

(西安理工大学高等技术学院,陕西西安 710082)

作为五轴联动数控机床中的核心部件,摆角铣头一直以来都是高档数控机床竞争的焦点,其结构复杂,零部件众多,传动结构紧凑,驱动及控制难,刚度不易保证,制造装配难度大,其参数水平对整个机床的加工性能影响很大。摆角铣头的研究重点主要集中在:提高定位精度、增大驱动扭矩和提高传动刚度[1]。除此之外,在设计中还要尽量增大摆角范围、提高响应速度、提高铣头在复杂环境中的工作可靠性。摆角铣头的驱动方式主要有:力矩电动机直驱和蜗轮蜗杆驱动[2]。前者结构简单、响应速度快、且能够有效避免减速机构的摩擦和间隙等非线性因素对系统动态性能的影响,但是电动机和摆动主轴之间没有减速机构,电动机需要较大的输出力矩,并且负载力矩扰动和参数摄动未经衰减直接反馈给驱动电动机,从而导致伺服系统刚性较差;后者技术比较成熟,伺服系统刚性好,可实现大扭矩输出,但是不可避免地存在摩擦、间隙和机械滞后性等不利因素[3]。

为了减少齿隙非线性对蜗轮蜗杆驱动系统传动精度的影响,常用的机械消隙方法主要有:双导程蜗杆传动、双蜗杆传动和分体蜗杆传动。文献[4]详细介绍了3种机械消隙方法,但是都需要手动调节蜗轮蜗杆副的传动间隙,只有在传动间隙较大时,通过手动磨薄垫片或调整螺母使蜗杆轴向移动靠紧蜗轮齿面以减小传动间隙,调整过程繁琐且无法实现自动控制。文献[5]采用无齿隙双滚子包络环面蜗杆传动实现了高精度传动,但是双滚子包络环面蜗杆设计复杂、加工质量和蜗杆传动副的装配精度要求都较高。

为此,本文在双电动机驱动消隙方法以及常用蜗轮蜗杆副机械消隙方法的基础上,结合蜗轮蜗杆副自锁的特点,提出双电动机驱动+双蜗轮蜗杆副的摆角铣头消隙方法,可有效提高摆角铣头的传动精度。通过建立该消隙机构的数学模型并通过仿真实验验证了该方法的有效性和可行性。

1 消隙机构设计及原理

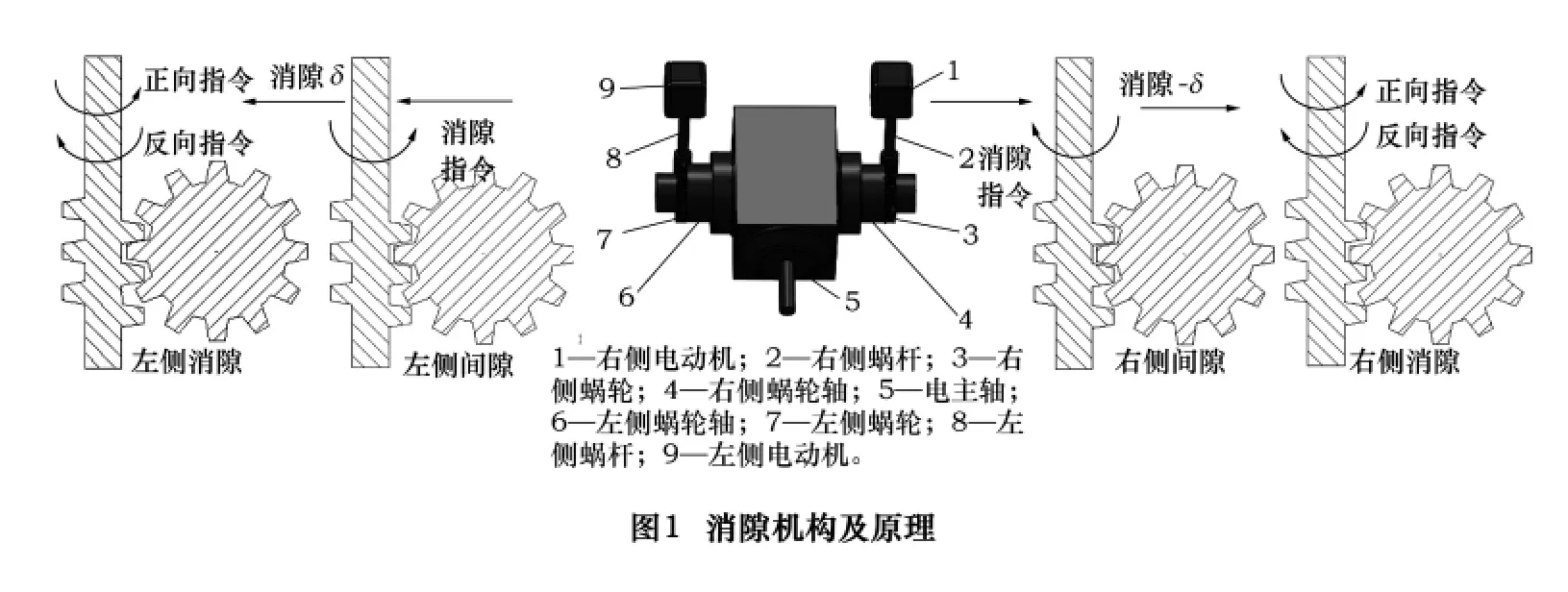

双电动机驱动+双蜗轮蜗杆副的消隙原理如图1所示[6-7]。主轴左右两侧各有一套性能相同的蜗轮蜗杆驱动机构,伺服电动机与蜗杆通过联轴器联接。消隙过程中,数控系统通过伺服驱动器分别给左右侧伺服电动机施加一个等值反向的微小进给信号,驱动左侧蜗杆正向旋转一个微小角度,靠紧左侧蜗轮正向旋转的齿面,右侧蜗杆反向旋转一个微小角度,靠紧右侧蜗轮反向旋转的齿面,以此来消除传动间隙;工作过程中,正向运动时,左侧伺服电动机驱动主轴摆动,右侧伺服电动机随动,反向运动时,右侧伺服电动机驱动主轴摆动,左侧伺服电动机随动,随动电动机要与主动电动机同步协调,确保不因蜗轮蜗杆副的自锁特性而导致电动机卡死。

该消隙机构在工作过程中,左、右侧蜗杆的转角随时间变化如图2所示。以主轴正向摆动为例来说明该曲线意义。

(1)在0~t0时刻,左右两侧蜗杆各产生一个微小的转角δ和-δ,适当选取δ值,使左侧蜗杆靠紧蜗轮的正向旋转齿面、右侧蜗杆靠紧蜗轮的反向旋转齿面,从而可有效消除传动间隙。t0时刻的消隙过程结束。

(2)在t1时刻,系统开始工作,t1~t2时刻主轴正向摆动,t2时刻主轴摆动到给定位置。t1~t2时刻,两侧蜗杆的转角Δθn1=Δθn2始终保持一致,保证右侧蜗杆的转动与间接受左侧主动电动机驱动的右侧蜗轮的转动相协调,避免因蜗杆自锁发生干涉,导致电动机卡死,同时保证右侧蜗杆与右侧蜗轮反向旋转齿面保持与t0时刻相同的靠紧啮合状态而无传动间隙。

(3)当主轴反向摆动时,右侧电动机驱动,左侧电动机随动,重复(2)的过程,使主轴摆动的换向过程实现无间隙传动,反向摆动过程如图2中的第三象限所示。当传动副产生磨损时,可通过调整δ值来消除磨损产生的间隙,使系统具有良好的适应性。

2 消隙机构模型的建立

2.1 传动系统动力学分析

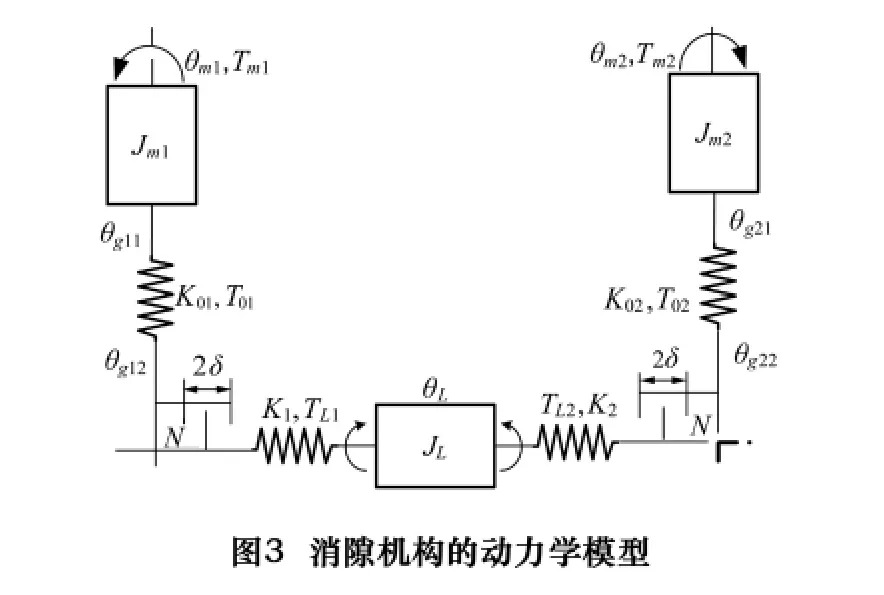

在忽略各部件阻尼特性的前提下,图1所示双电动机驱动+双蜗轮蜗杆副消隙方法的动力学模型如图3所示[8]。伺服电动机通过联轴器直接驱动蜗轮蜗杆副,联轴器与蜗杆的转动惯量等效到伺服电动机一端,使其简化为无质量的弹簧;蜗轮与蜗轮轴的转动惯量等效到电主轴一端,由于蜗轮轴短而粗,因此近似认为其是刚性的;蜗轮蜗杆副的啮合传动简化为无质量的弹簧和间隙δ。图3中,Jm1、Jm2分别为左、右两伺服电动机的等效转动惯量;JL为主轴端的等效转动惯量;Tm1、Tm2分别为左、右两伺服电动机的输入力矩;T01、T02分别为左、右侧蜗杆的传递力矩,TL1、TL2分别为左、右两蜗轮蜗杆副的啮合力矩;θm1、θm2分别为左、右侧伺服电动机的转角;δ为左、右侧蜗杆传动副的传动间隙;θg11、θg21分别为左、右侧蜗杆与伺服电动机联接处蜗杆上端的转角;θg12、θg22分别为左、右两蜗杆与蜗轮啮合处蜗杆下端的转角;θL为主轴摆动的转角;N为蜗轮蜗杆副的传动比;K01、K02分别为左、右侧蜗杆的抗扭刚度系数;K1、K2分别为左、右侧蜗轮蜗杆副的啮合刚度系数。

2.2 转角控制的数学模型

双电动机驱动+双蜗轮蜗杆副消隙机构能否实现的关键是对 θg12、θg22的控制,消隙过程中,要求 θg12、θg22各转过一个微小角度;工作过程中,要求θg12=θg22,若θg12≠θg22,则左、右侧蜗杆转动不同步,由于蜗轮蜗杆副的自锁特性必然导致电动机卡死[9]。本文通过分别控制转角 θg12和同步差 Δθ=θg12- θg22实现 θg12、θg22的精确控制,消隙过程中 θg12=θg12,θg22=Δθ- θg12;工作过程中 θg12=θg12,Δθ=θg12- θg22=0 实现同步。θg12、Δθ与 θg12、θg22的关系如下:

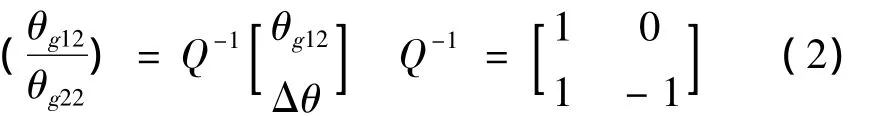

式中:Q为转换矩阵,将各电动机的控制信号转换成系统的控制信号。系统的控制信号需要通过变换,转化成各电动机所需要的控制信号,转化关系如下:

式中:Q-1是转换矩阵。

2.3 消隙系统数学模型的建立

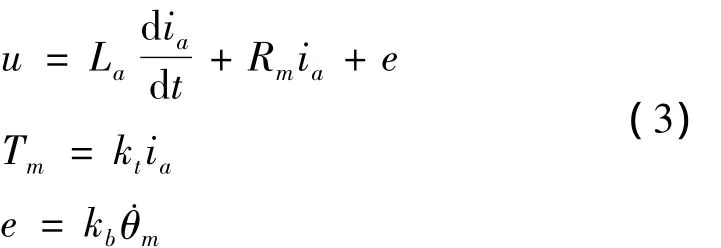

伺服电动机的动力学方程为

式中:u、ia、e分别为电动机的电压、电流和感应电动势;La为电枢电感;Rm为电枢电阻;kt为转矩系数;kb为反电动势系数。

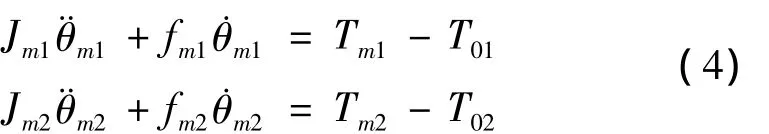

电动机运动学微分方程为

式中:fm1、fm2分别为左、右伺服电动机的粘性摩擦系数。

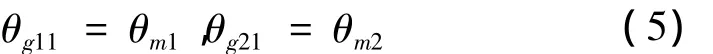

电动机通过联轴器驱动蜗杆,所以有:

左、右侧蜗杆的扭矩为

又由力矩平衡方程知:

式中:η为蜗轮蜗杆副的传递效率。

由式(5)、(6)、(7)可得:

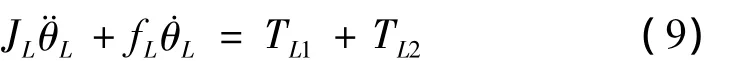

主轴的运动学微分方程为

式中:fL为主轴的粘性摩擦系数,近似认为fL=0。

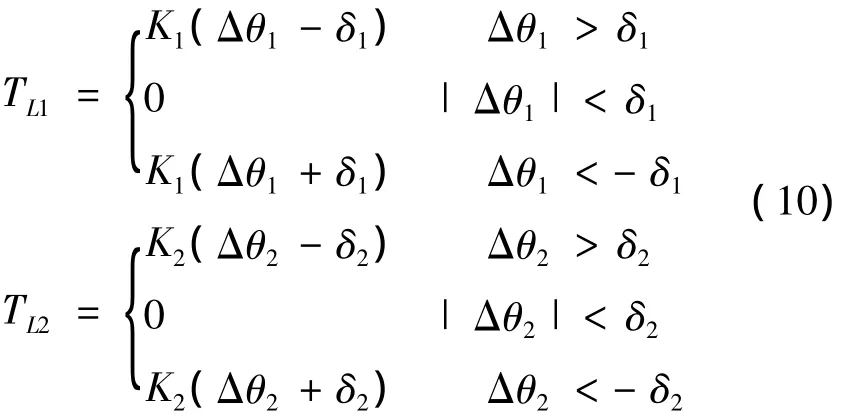

由于间隙的存在,传递力矩TL1和TL2的表达式为[10]:

式中:Δθ1、Δθ2分别为左、右侧蜗轮蜗杆副转角传递的差值,Δθ1= θg12/N- θL、Δθ2=θg22/N- θL。

3 仿真分析

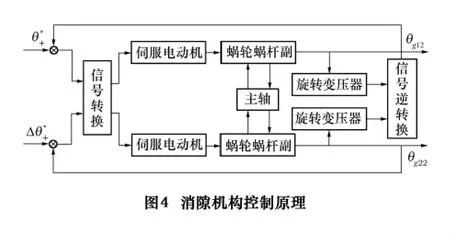

双电动机驱动+双蜗轮蜗杆副消隙机构采用半闭环控制方式,控制原理如图4所示。模型以左侧电动机的给定信号和左右两侧蜗轮蜗杆啮合处给定同步差信号Δ作为输入,以左右侧蜗杆与蜗轮啮合处的转角θg12、θg22作为输出,输出经过编码器以1∶1的比例转换反馈信号。

消隙机构仿真模型如图5所示,与式(3)~(6)相对应的左右伺服电动机的结构图分别封装于子系统Sifu1、Sifu2中,子系统以伺服电动机的控制信号以及蜗杆的传递力矩T01、T02作为输入,以 θg12、θg22作为输出,如图5a、b所示;与式(10)对应的消隙模块是Dead Zone模块;Q、Q1分别对应于转换矩阵Q、Q-1。

伺服电动机参数和系统其他仿真参数分别如表1和表2所示。

消隙时,左侧蜗杆需要正向旋转0.05 rad,右侧蜗杆反向旋转0.05 rad。因此,设定控制信号Signal1为0.05 rad的阶跃信号,控制信号Signal2为0.1 rad的阶跃信号,对消隙过程进行仿真,如图6所示。左侧蜗杆正向旋转了0.05 rad,右侧蜗杆反向旋转了0.05 rad,有效保证了左右侧蜗轮蜗杆的无间隙啮合,从而消除了传动间隙δ。

主轴工作过程中,无论正向或反向摆动,始终要求θg12=θg22。因此,给定控制信号 Signal1为-90~90 rad的阶跃信号,控制信号Signal2为常量0,实现主轴由-1 rad位置摆动到+1 rad位置。如图7所示,左右侧蜗轮蜗杆副啮合处蜗杆转角能够保持很好的一致性,可有效地避免蜗杆自锁性导致电动机卡死,并保证蜗轮蜗杆副始终处于无间隙传动状态。

表1 伺服电动机参数

表2 系统仿真参数

4 结语

高刚度、高精度、大扭矩摆角铣头的研制是高档五轴联动数控机床需要突破的核心技术。本文借鉴齿轮传动中成熟的双电动机驱动消隙方法和常用的蜗轮蜗杆副机械消隙方法,并且充分考虑蜗轮蜗杆副本身的自锁特性,以及摆角铣头的整体结构特点,提出了一种双电动机驱动+双蜗轮蜗杆副的摆角铣头消隙方法,通过建立双电动机驱动+双蜗轮蜗杆副消隙方法的数学模型并进行仿真分析,验证了该方法的有效性和可行性。结果表明该方案能够较好消除摆角铣头的传动间隙,可有效保证五轴数控机床主轴的摆动精度。

(1)该机构采用双电动机驱动+双蜗轮蜗杆副,实现了消隙的自动控制。

(2)采用直接控制同步差的方法,工作过程中随动电动机只需保持同速随动,可以实现高精度控制。

(3)传动过程中,一侧电动机起驱动作用,一侧电动机同速随动而不是异向驱动,能量耗损相对较少。

(4)消隙转角要根据实际情况合理选择,过小不能达到消除传动间隙的目的,过大则容易因蜗轮蜗杆副自锁造成电动机卡死。

[1]张坤.A/C双摆角数控万能铣头结构优化设计与动力学分析[D].哈尔滨:哈尔滨工业大学,2010.

[2]刘春时,于春明,张文博.双摆角数控万能铣头技术概述[J].机械制造,2011,49(5):56-58.

[3]Merzoukia R,Davilab J A.Backlash phenomenon observation and identification in electromechanical system[J].Control Engineering Practice,2007(15):447-457.

[4]王明海,邓效忠,杨桂香,等.数控机床中消除蜗轮副侧隙的几种结构[J].机械工程师,2009(7):55-56.

[5]王凯,王进戈,邓星桥.无侧隙双滚子包络环面蜗杆传动的啮合性能分析[J].机械传动,2009(6):12-14.

[6]薛汉杰.双电动机驱动消隙技术及其在数控设备中的应用[J].航空制造技术,2009(17):84-87.

[7]梁任,方强.基于转矩补偿的双电动机驱动消隙控制系统[J].机电工程,2010,27(4):16-19.

[8]陈庆伟,郭毓.多电动机同步联动的动力学分析与建模[J].东南大学学报:自然科学版,2004(34):135-140.

[9]BAek J H,KwAk Y K,Kim S H.Backlash estimation of a seeker gimbal with two- stage gear[J].The International Journal Advanced Manufacturing Technology,2003(21):604-611.

[10]Keisuke Umezawa,Yasuhiro Kakinuma,Seiichiro Katsura,et al.Interaction mode control for the machine tool table with three linear servo motors[J].Journal of Advanced Mechanical Design,System and Manufacturing,2008,2(4):482-492.