螺栓预紧力分析计算在提高机床装配精度上的研究应用*

王海涛 李初晔

(北京航空制造工程研究所,北京 100024)

在数控机床的装配过程中,零部件之间的联接一般通过螺栓来实现。在实际中,大多情况下都要拧紧螺栓或者螺母,使螺栓联接在承受工作载荷之前,预先受到一个力的作用,这个预先所加的作用力就是通常所指的预紧力。实质上,预紧力是由于被联接件和螺栓杆的弹性变形产生的,而不是拧紧扳手和螺母之间相互作用产生的。

大小适中的预紧力可以增强零部件联接的可靠性和紧密性。如果预紧力达不到实际要求,联接件之间在受载后容易出现缝隙或发生相对的偏移,从而造成联接处零部件的松动,情况严重时,甚至会导致数控机床无法正常运行;如果预紧力超过实际要求,容易造成人为的零部件损坏。

众所周知,规定预紧力的螺纹联接,常用控制转矩法、控制转角法、控制螺栓伸长法来保证预紧力的准确性。在实际的操作过程中,常用螺栓轴向预紧力的控制方法,它是通过控制转矩来间接地实现对轴向预紧力的控制。装配时最常用的是使用手动指针式扭力扳手或数显式扭力扳手来完成力矩的控制。

1 现行状况

某型号数控机床,外型尺寸大,实际生产加工时,横向最大推力3×1 000 kN,纵向最大推力3×700 kN,其他相关的主要技术指标如下:

(1)横向定位精度:0.01 mm/300 mm;

(2)横向重复定位精度:0.015 mm;

(3)横向同步精度:≤0.03 mm;

(4)纵向定位精度:0.02 mm/300 mm;

(5)纵向重复定位精度:0.03 mm;

(6)纵向同步精度:≤0.06 mm。

如此大的切削力,加上较高的运行精度,对于整台设备及其装配来说都面临着巨大的挑战。因此对于控制好部件之间的联接质量,显得尤为关键。

该设备部件之间联接使用的螺栓规格主要是M36和M30两种,通常用于紧固受力较大的零部件。拧紧时所需要的力要结合设备的工况来进行计算,另外还要根据以往的经验和借助分析软件,辅助进行对比和校对,以寻求较为理想的预紧力数值。因此,如果在装配联接之前,能够通过分析和计算,最大限度地了解和掌握螺栓预紧力的大小,使其在一个较为合理的范围之内,这对于整机的装配精度以及设备的运行安全,都有重要的指导意义。

2 实施过程

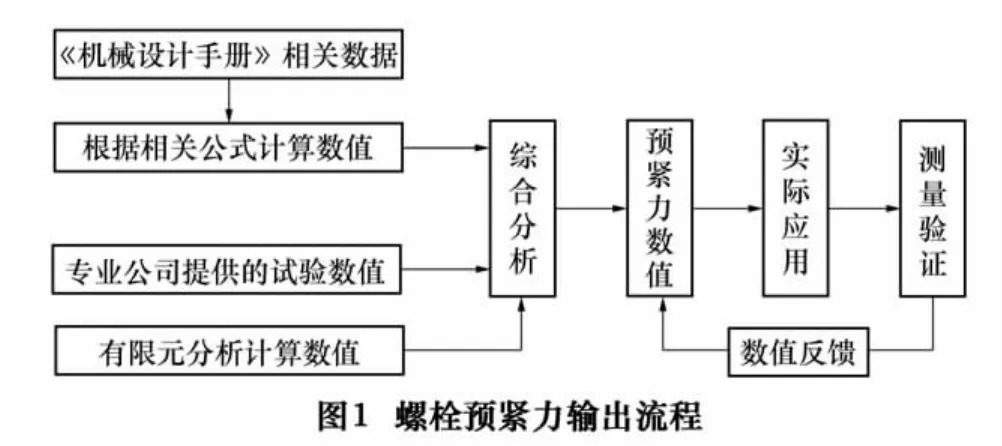

通过分析研究,螺栓紧固时所施加的预紧力,有几种方法可以直接或间接获得,较为直接的方法就是向专业公司获取经验数据(如表1);再者,通过查阅设计工具上的相应数据资料(如表2)并采用公式进行计算;还有,就是借助有限元分析软件,进行分析验证。无论怎样,每一种预紧力的数值都不是特别精确的,这就需要综合考虑各方面的因素,结合该机床的工况条件,寻求一个较为合理的结果。该工作流程(如图1)概括如下:

2.1 专业公司的数据(表1)

表1 粗牙螺纹螺栓预紧力和拧紧力矩表

2.2 根据公式计算数值

下面以M36粗牙螺栓为例进行相关计算,说明螺栓预紧力得出的过程。

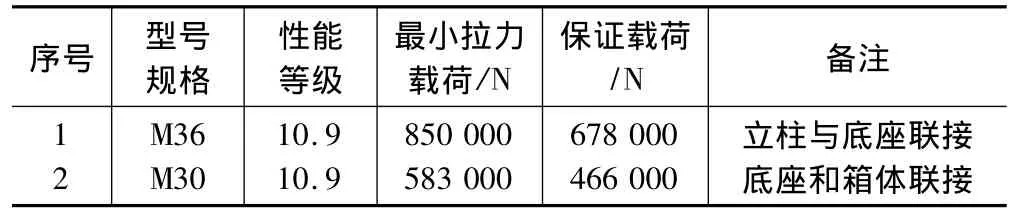

由立柱与底座联接、底座和箱体联接所使用的螺栓型号和性能等级,通过查阅《机械设计手册》,可以得到表2数据。

由表2可知,按10.9级性能等级,螺栓预紧力采用保证载荷,即F=678 000 N,螺栓直径d=36 mm,选取扭矩系数k=0.2,可得理论拧紧力矩:

T0=kFd=0.2×678 000×0.036=4 881.6 N·m

表2 粗牙螺纹产品最小拉力载荷和产品保证载荷

在计算时,预紧力选取了螺栓的保证载荷,在实际应用中,还要确定一个安全系数,以保证螺栓的使用寿命。根据以往的经验,取安全系数λ=0.8,则紧固时使用的拧紧力矩:

按同样的步骤,性能等级为10.9的M30粗牙螺栓,在紧固时使用的扭拧紧力矩:T'=2 236N·m。

根据以上拧紧力矩的计算结果,M36和M30与表1中所推荐使用拧紧力矩偏差率分别为:

由以上数值可知,根据公式计算后,实际应用时所采用的拧紧力矩大小与专业公司提供的数值比较接近,所以一致性很好。

2.3 有限元分析计算

利用软件辅助分析计算,主要目的是为了模拟理想状态下机床的整体受力情况,计算出各处螺栓在工况下的受力大小,进而计算出预紧力的数值,再与以上两种方式得出的结果进行比较和验证,最终确定螺栓实际安装时的拧紧力矩。

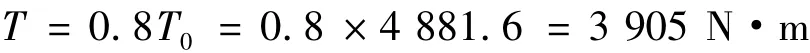

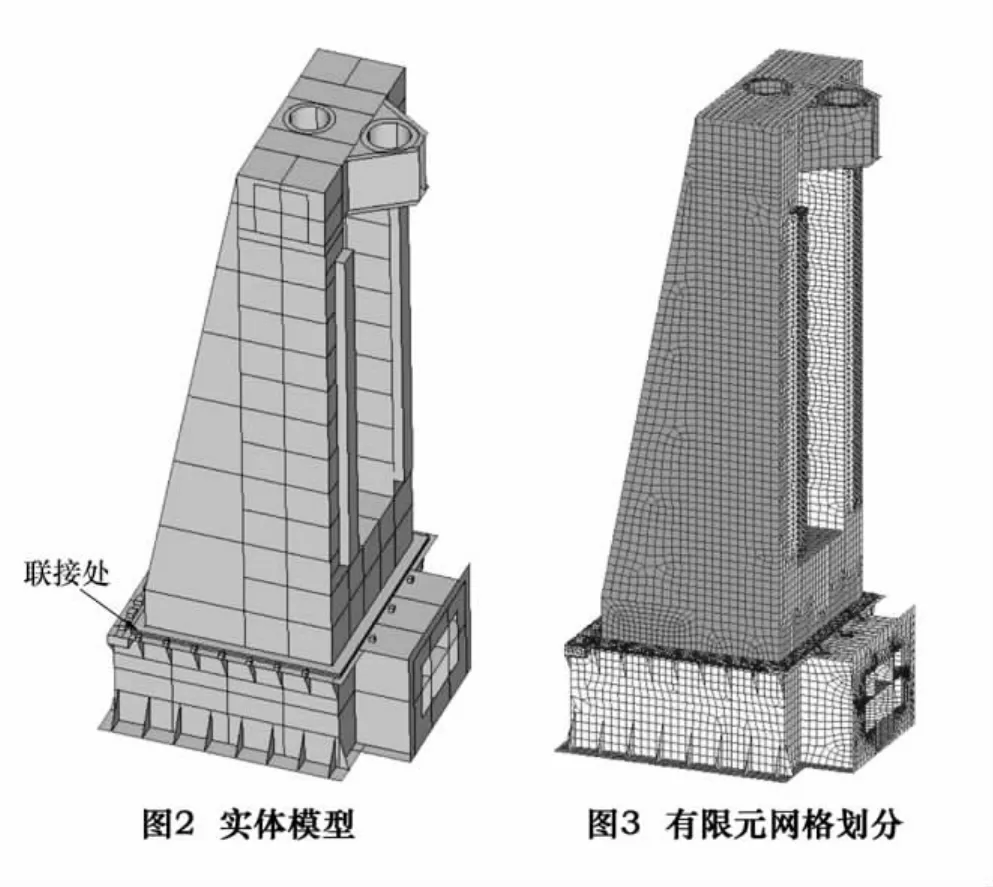

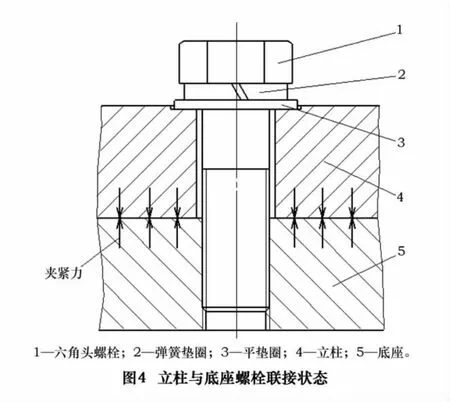

下面以机床立柱和底座处的螺栓联接为例进行阐述,装配实体模型如图2所示,图3为有限元网络模型。对于底座和箱体联接的处理方式与该过程相同,在此不再赘述。两零件螺栓联接状态如图4所示。

由图4可知,预紧力存在是因为拧紧螺栓的过程中,螺栓与立柱上非接触的光孔段的部分发生弹性变形,以及被联接件即立柱和底座被压紧时,其弹性变形的存在。如果扳手拧螺栓时,被联接件及螺栓杆没有产生弹性变形,也就是没有拧紧,那么预紧力就不可能产生,也就没有实际的意义。

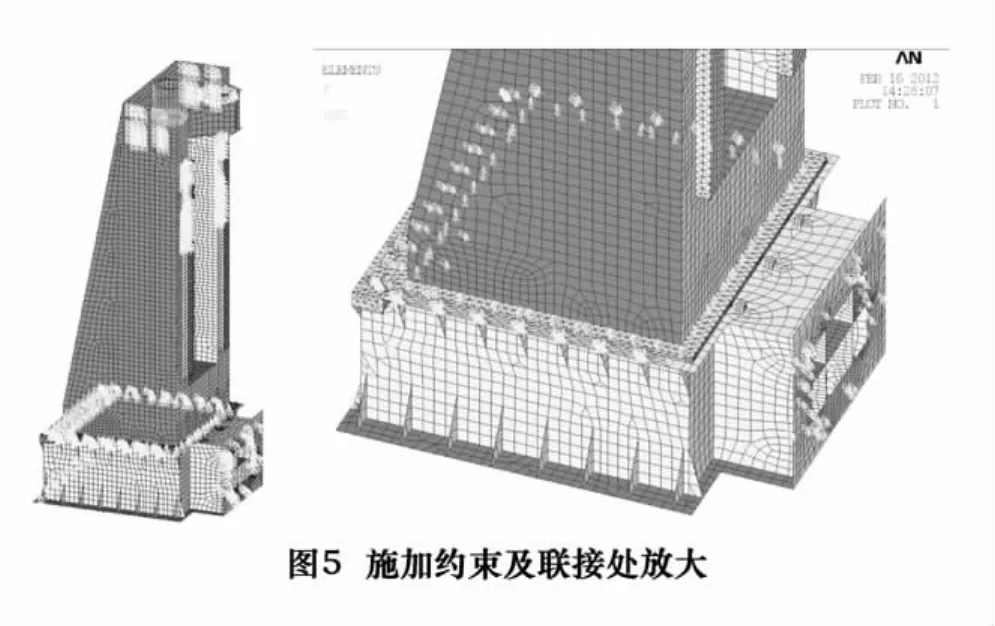

使用ANSYS软件,结合机床的实际受力情况,施加约束,如图5所示,通过分析计算,最终得出理想状态的预紧力数值,结果如下:

联接处10.9级,M36螺栓受预紧力为F=312 500N,知螺纹直径d=36mm,取扭矩系数k=0.2,则拧紧力矩:T1=kFd=0.2×312 500×0.036=2 250N·m。

同理,底座和箱体联接处10.9级,M30螺栓受预紧力为F=237 810N,知螺纹直径d=30mm,取扭矩系数k=0.2,则拧紧力矩:T2=kFd=0.2×237 810×0.030=1 426.9N·m。

根据有限元分析结果计算出的拧紧力矩数值,是比较理想状态的,为了确保联接时的可靠性,通常取该数值的1.5~2倍即可,所以实际紧固时,对两种螺栓采用的拧紧力矩分别是:

通过以上结果,可以知道:2.1节和2.2节的拧紧力矩相近,且数值都在有限元分析计算后所推荐的数值范围之内,这就为机床的下一步装配奠定了基础,提供有力依据,说明拧紧力矩的数值是合理和可信的。

3 现场应用及效果

根据以上拧紧力矩的数值,在装配的具体操作过程中,综合考虑3种方法得到的拧紧力矩数值,以前两种较为相近的结果为基础,采用了2.3节中T1'和T2'的下限拧紧力矩值,即3 375N·m和2 140N·m,该值低于专业公司的推荐值(最大拧紧力矩值)。专业公司的技术人员建议实际应用采用推荐值的0.75倍就能实现要求,以延长螺栓等联接件的使用寿命。

其他规格型号的螺栓拧紧力矩的计算方法同上。

按照以上步骤得出的拧紧力矩值进行现场装配,配合扭力放大器、测力扳手等专用工具,以求装配操作的精确性。

整机完成装配后,进行了试运行和加工检测,得到了相关的技术指标参数,与原来未采用计算拧紧力矩装配的同种机床进行了比较,如表3所示。

数据显示:所有精度指标全部符合技术要求,各项精度指标有了较大幅度的提高。从测量数据看,在其他装配方式和装配条件没做改动的情况下,对所有联接处螺栓的拧紧力矩做出严格的量化,确保了零部件联接的可靠性和紧密性,在实际应用中确实能够起到提高机床装配精度的作用。

表3 机床主要技术指标的比较 mm

4 结语

通过对螺栓预紧力的研究和应用,有以下几点认识和启示:

(1)联接用螺栓预紧力的大小影响数控机床的装配质量和加工精度。

(2)预紧力较为抽象,机床的设计和装配人员,要充分认识螺栓联接时预紧力合理与否的重要性。因操作人员、使用工具以及工况等不同,故不能简单地用是否拧紧来衡量。实际装配时,应严格按照工艺上提供的拧紧力矩数值进行螺栓紧固。

(3)在机床零部件联接时,对于螺栓的紧固操作,应根据安装和使用要求的不同,详细地制定出合理的实施方案,以相对简单、稳妥和符合实际的方式达到螺栓预紧的目的。

(4)对于螺栓预紧力的控制方法,既需要丰富的经验,也需要认真研究、细心分析。根据拧紧力矩控制的工艺要求,结合实践积累,严格规范过程控制,才能真正提高机床的整体装配水平。

(5)借助有限元分析软件,对拧紧力矩的使用数值进行分析验证,特别是对于大型机床的装配联接以及大规格型号的螺栓的紧固,可在一定程度上提高装配工作的可信度和可靠性。

[1]王海涛,李初晔.有限元法在工装优化设计中的应用[J].金属加工:冷加工,2010(18).

[2]Saeed Moaveni.有限元分析:ANSYS理论与应用[M].3 版.北京:电子工业出版社,2008.

[3]机械设计手册编委会.机械设计手册:第三册:机械零部件与传动设计[M].北京:机械工业出版社,2004.

[4]王启义.中国机械设计大典:机械零部件设计[M].南昌:江西科学技术出版社,2002.

[5]徐灏.新编机械设计手册:上册[M].北京:机械工业出版社,1995.

[6]徐灏.机械设计手册:第三册[M].北京:机械工业出版社,1991.