重型数控立式车床横梁滑座设计

李立强 姜 辉

(齐重数控装备股份有限公司,黑龙江齐齐哈尔 161005)

目前,最大加工直径在10 m以上的重型数控立式车床,非常缺少快速移动速度10 m/min以上的高速、高精度、重载荷横梁滑座装置。传统的横梁滑座水平进给一般采用滚珠丝杠或齿轮齿条机械消隙传动结构。其中用于水平使用的滚珠丝杠传动结构,其横梁滑座的行程一般小于5 m,横梁滑座行程在5 m时,由于滚珠丝杠长度已达到6 m以上,滚珠丝杠自身挠曲变形非常大,滚珠丝杠的精度和使用寿命降低严重,为了避免横梁滑座在高速运动时,由于滚珠丝杠自身的摆动幅度大、振动频率快,而产生横梁滑座水平进给装置无法正常工作的问题,一般采取降低横梁滑座快速移动速度和控制横梁滑座行程小于5 m的办法。另一方面,使用双齿轮齿条机械消隙传动结构的横梁滑座装置,虽然水平行程不受限制,但横梁滑座快速移动速度一般不高,主要原因是横梁滑座水平进给伺服电动机输出力小,不能满足横梁滑座高速运动的要求,具体原因是:由于机械消隙传动结构中消隙齿轮的消隙力抵消了一部分主传动齿轮的输出进给力,伺服电动机的一部分额定输出扭矩用于消除机械双齿轮与齿条之间的传动间隙,因此双齿轮齿条机械消隙传动结构传动效率低。在使用相同规格的伺服电动机传动时,双齿轮齿条机械消隙传动结构的输出扭矩比滚珠丝杠传动结构低10%以上,在相同外载荷条件下,双齿轮齿条机械消隙传动结构的伺服电动机比滚珠丝杠传动结构的一般要高一个规格,并且齿轮模数必需选取大一个规格的模数,造成横梁滑座水平进给箱的体积、重量非常大,水平进给箱和齿条的总成本大大增加,机床的性能价格比显著降低,为了保证机床的价格适应市场需求,一般采取降低横梁滑座快速移动速度的办法。传统的横梁滑座装置一般采用平导轨结构,即横梁上、下导轨前端面在一个平面内,横梁滑座是一个平板状结构,在垂直刀架重载荷切削加工时,横梁滑座上导轨变形严重,经常发生横梁滑座与横梁的上导轨滑动摩擦的情况,使横梁滑座与横梁之间的静压导轨的油膜间隙不能正常建立,使静压导轨不能正常工作,横梁滑座与横梁之间的摩擦力大大增加,造成横梁导轨磨损严重,严重降低了横梁的精度和使用寿命。横梁滑座在滑动摩擦状态下的阻尼力对横梁滑座水平进给速度和数控精度的影响非常严重,横梁经常出现爬行现象。传统的横梁滑座装置刚度低、速度低、精度低,已不能适应重型数控立式车床向高速度、高精度、高刚度方向发展的实际需要。

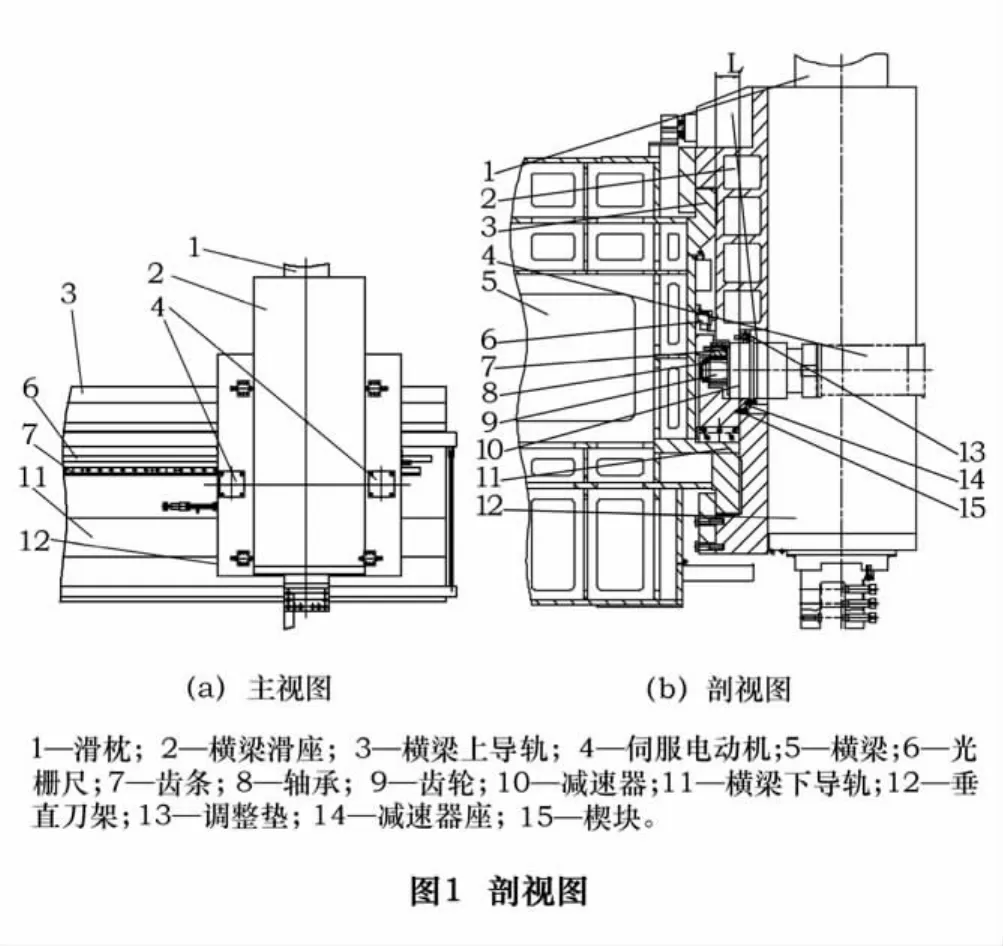

为了解决上述难题,我们研制了新型横梁滑座装置(图1)。该装置使用双伺服电动机、双齿轮齿条电气消隙传动结构、横梁滑座阶梯导轨结构和齿轮齿条啮合间隙调整结构,从而大大提高了横梁滑座的刚度、速度和精度。机床的数控系统采用西门子840DSL,通过使用数控系统的主从控制功能实现双伺服电动机的同步驱动,在横梁上靠近齿条的位置安装有光栅尺,光栅尺将横梁滑座的位置信号反馈给数控系统,横梁滑座水平进给X轴运动为闭环控制。

1 新型横梁滑座装置的结构特点介绍

(1)阶梯导轨箱形结构刚度高。通过将横梁上导轨向后位移了一个距离L,使横梁上导轨和下导轨的前端面不在一个平面内,阶梯导轨结构一方面使横梁滑座下导轨至横梁滑座上导轨处滑座体的厚度增加,使横梁滑座下导轨以上的部分形成封闭箱形结构,使垂直刀架和滑枕组件的总重量和滑枕组件切削力引起的翻转扭矩直接作用在横梁滑座的箱形结构上,通过箱形结构的高抗扭转刚度和高承载抗变形能力来提高横梁滑座上下导轨的精度。阶梯导轨结构另一方面使横梁上导轨至下导轨的主承重筋板为一直线,使横梁上导轨至下导轨之间形成双层壁结构,垂直刀架和滑枕组件的总重量通过横梁滑座体的箱形结构直接作用在横梁下导轨上,并通过横梁下导轨直接传导至横梁上、下导轨之间的双层壁结构上,通过横梁上、下导轨之间的双层壁箱形结构的高刚度来保证横梁主承重下导轨的精度。通过上述巧妙、合理的结构设计,大大提高了横梁和横梁滑座的刚度和精度,在垂直刀架重载荷切削时,使横梁和横梁滑座上下导轨不变形,保证了横梁滑座与横梁之间静压导轨油膜间隙的正常建立,使横梁滑座与横梁之间在纯液体摩擦状态下工作,将横梁滑座的摩擦力降至最小,使伺服电动机需要克服的摩擦扭矩降至最小。并且避免了横梁滑座在滑动摩擦状态下的阻尼力对横梁滑座水平进给速度和数控精度的影响。

(2)双伺服电动机齿轮齿条电气消隙传动结构承载能力大、速度高、精度高。本横梁滑座装置水平进给机构使用双伺服电动机驱动,双伺服电动机分别位于滑枕的两侧,通过大降速比减速器降速后驱动齿轮在齿条上运动,在双齿轮的进给传动中,处于进给方向前端的齿轮为主传动轮,后端的齿轮为从传动轮。当横梁滑座切削力较小时,驱动从传动轮的伺服电动机与驱动主动轮的伺服电动机旋向相反,两台伺服电动机的输出扭矩差为横梁滑座水平进给的输出扭矩,驱动从传动轮的伺服电动机输出扭矩用于消除齿轮与齿条传动时的反向间隙。当横梁滑座切削力较大时,主传动轮与从传动轮的旋向相同,但驱动主传动轮与从传动轮的伺服电动机输出扭矩不同,驱动主传动轮的伺服电动机输出扭矩大于驱动从传动轮的伺服电动机输出扭矩,两台伺服电动机的输出扭矩和为横梁滑座水平进给的输出扭矩,两台伺服电动机的输出扭矩差用于消除齿轮与齿条传动时的反向间隙。在横梁滑座快速移动时,主动轮与从动轮的旋向相同,驱动主动轮和从动轮的伺服电动机输出扭矩相同,两台伺服电动机的输出扭矩和为横梁滑座水平进给的输出扭矩,两台伺服电动机处于不消隙状态。在上述3种工作模式中,横梁滑座的实际位置信号始终由光栅尺反馈给数控系统,并由数控系统根据光栅尺反馈的位置信息控制2台伺服电动机的旋转运动,从而保证横梁滑座水平进给X轴的数控精度始终满足要求。

(3)左右对称布置的双齿轮齿条传动结构刚度高。为了确定齿轮的模数,对m5、m6、m8等3种模数进行齿轮强度的设计计算,初步确定m6、m8等2种齿轮模数的方案可供选择,但由于模数为m6的齿轮强度安全系数余量小,而模数为m8的齿轮强度安全系数余量大,模数为m8的齿轮齿条传动精度和精度保持性高,因此最终确定齿轮的模数为m8。并且,为了提高齿轮的传动刚度,在齿轮的前端增加了一个圆柱滚子轴承支承,避免齿轮在悬臂状态下工作时,由于齿轮挠曲变形大而降低齿轮传动精度和使用寿命的情况出现,从而大大提高了齿轮齿条的传动刚度和精度。在双伺服电动机、双齿轮齿条传动结构中,2套伺服电动机分别位于滑枕的左右两侧,横梁滑座形成热对称结构,大大提高了横梁滑座受热时的精度稳定性。并且,由于双齿轮的输出扭矩分别作用在两根齿条上,避免了两齿轮与齿条的啮合点处于齿条同一侧时,1根齿条同时承受2个齿轮的作用力,而使齿条精度和寿命显著降低的问题,对称布置的双齿轮齿条传动结构可以显著提高齿条的寿命和精度保持性。

在双伺服电动机齿轮齿条电气消隙传动结构的横梁滑座装置研制过程中,曾经出现过位于滑枕两侧左右伺服电动机输出端的齿轮与齿条啮合间隙不等,造成横梁滑座水平进给精度超差的问题,尤其是在重型数控立式车床配置有左右双垂直刀架的情况下,双垂直刀架的4台伺服电动机输出端的齿轮同时与齿条啮合时,齿轮与齿条啮合间隙不等的问题更加明显,左右横梁滑座水平进给精度超差的问题更加严重。为了解决这个问题,笔者公司研制了齿轮齿条啮合间隙调整结构,在该调整结构中,首先将伺服电动机、减速器整体固定在减速器座上,通过控制调整垫厚度值,来整体调整减速器座在横梁滑座上位置的方法,来调整齿轮与齿条的啮合间隙,在齿轮齿条啮合间隙调整好后,使用楔块锁紧减速器座,将伺服电动机、减速器座整体牢固的锁紧在横梁滑座上。

齿轮齿条啮合间隙调整过程是:首先将齿条7的左、上端面与横梁5相应的定位台阶面固定联接,将两个减速器座14分别安装在滑枕1两侧、垂直刀架12的安装孔中,将减速器10分别安装在滑枕1两侧、减速器座14的定心孔中,减速器10的左端面与减速器座14的右端面固定联接,将齿轮9安装在减速器10的左端面上,调整减速器座14的上下位置,使齿轮9与齿条7啮合间隙满足精度要求,然后测量垂直刀架12安装孔的上侧面与减速器座14上端面之间距离的实际值,将调整垫13厚度加工至与所测量的实际值一致后,将调整垫13安装在垂直刀架12安装孔的上侧面与减速器座14上端面之间位置,再将楔块15安装在垂直刀架12安装孔的下侧面与减速器座14下端斜面之间位置,锁紧楔块15,将减速器座14固定牢固,至此齿轮齿条啮合间隙调整过程结束。

2 结语

经过在笔者公司生产最大加工直径12.5 m的重型数控立式车床上使用后验证,新型横梁滑座的快速移动速度达到了10 m/min,横梁滑座全行程6 850 mm,横梁水平进给X轴的定位精度小于0.042 mm,重复定位精度小于0.012 mm,反向偏差小于0.006 mm。该横梁滑座精度完全满足重型数控立式车床国家精度检验标准的要求。该新型横梁滑座装置已被笔者公司申请了国家实用新型专利,专利申请号为201120502502.6。