SKR7620内螺纹磨削中心的设计研究*

周 斌 杨 震 田广利 赵晓东

(汉江机床有限公司螺磨所,陕西汉江 723003)

随着丝杠制造业的飞速发展,丝杠加工已出现挤压、旋铣等多项新技术,效率大大提高。但是螺母加工技术却没有大的突破,仍然采用传统的分步磨削工艺,使得螺母加工效率低、精度不高、中径一致性差,已成为丝杠制造行业进一步发展的瓶颈。汉机公司在多年螺母加工经验基础上,针对螺母加工的技术要求及工艺特点设计开发了内螺纹磨削中心SKR7620,有效地解决了传统分步磨削工艺的精度和效率问题。

1 滚珠螺母工艺分析

以GQ40×8规格滚珠螺母为例,如图1,除零件滚道需精密磨削外,螺母外圆及端面与滚道中心均有同心及垂直要求0.01 mm,表面粗糙度值小于Ra0.8 μm。另外返向器孔位置必须在螺纹滚道的中心上。

目前的螺母加工工艺通常为:粗车外圆、端面、内孔—做反向器孔—车螺纹—淬火—磨外圆、端面—校正外圆、端面后磨螺纹。上述工艺精加工存在如下问题:

首先,工件外圆、端面和螺纹在不同的机床上分两次加工,需二次装夹工件和找正内、外圆同心,效率低且加工精度不高。

其次,磨螺纹时无法保证插管孔在螺纹滚道的中心,影响丝杠副的综合精度。

因此,用户迫切需要开发能复合磨削工件外圆、端面、螺纹的内螺纹磨削中心,要求此机床能较好地解决插管孔不在螺纹滚道中心的问题;同时要求机床加工效率高,保证加工工件中径一致性。

2 内螺纹磨削中心设计及难点

一次装夹工件完成滚珠螺母的内滚道、外圆及端面磨削,保证工件螺纹滚道精度要求,内、外圆及端面同心和垂直要求;保证螺母插管孔在螺纹滚道的中心位置要求;同时在批量生产中还要保证螺母滚道中径尺寸一致性0.01 mm/100件要求,以上三点是机床的设计目标。为完成设计目标,如何将螺纹磨削的功能和外圆端面磨削的功能有效地结合起来,高效、可靠地完成工件所有磨削加工要求是本机床要解决的主要问题之一。同时利用自动对刀技术可靠地保证插管孔在螺纹滚道的中心位置,是本机床要解决的另一主要问题。另外解决内螺纹磨削磨杆刚性问题,提高内螺纹磨削进给轴定位精度,保证丝杠螺母批量加工中中径尺寸一致性在0.01 mm/100件以内也是本机床要解决的问题。

3 机床总体设计及结构

3.1 机床总体设计

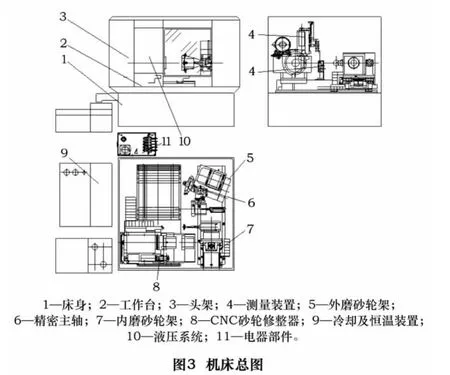

SKR7620内螺纹磨削中心机床总体结构如图2所示,其主要组成见图3。

机床由外向里分3个功能区域:①内螺纹磨削区域。②在线测量、自动对刀区域(接触式和非接触式两种);接触式,以滚珠丝杠螺母插管孔中心对刀;非接触式,用于返向器螺母对刀。③外圆及端面磨削区域。

机床根据螺母加工工艺,利用螺母返向器插管孔对刀,对带法兰的螺母,用高精度三爪卡盘或高精度六爪自定心卡盘夹持工件,完成内螺纹滚道、外圆、端面一次装夹磨削加工。

3.2 机床的精度指标

磨削滚珠螺母滚道,其精度为:

圆弧内螺纹精度,基本导程极限偏差为0.004 μm;300 mm长度上累计偏差为0.006 μm;有效长度内导程累计公差为0.009 μm。

外圆精度,圆度为 0.003 μm;圆柱度为 0.003 μm;表面粗糙度Ra0.32 μm。

3.3 机床结构

机床由SIEMENS 840DSL系统控制实现六轴三联动。各数控轴控制如下:Z轴为工作台纵向运动;X轴为工作台横进运动;V轴为测量头上、下运动;Y轴为内圆磨具上、下运动;B轴为内圆磨具回转运动(扳螺旋升角);C轴为头架主轴回转运动。

4 机床关键部件设计研究

4.1 精密进给工作台结构

机床头架安装在两坐标工作台上,由SIEMENS交流伺服电动机驱动头架主轴回转,通过电子齿轮箱与工作台纵向运动联动生成螺纹。工作台纵向运动、横向工件进刀运动由SIEMENS直线电动机直接驱动,海德汉光栅尺实现闭环控制,使直线运动定位坐标达到了较高的精度。首台机床利用激光干涉仪实际测量,定位精度为0.001 5 mm,重复定位精度为0.000 6 mm,分辨率为0.000 1 mm,使机床在加工工件时,螺纹中径尺寸一致性在机床精度上有了可靠的保证。直线电动机工作台如图4所示。

4.2 砂轮修整

头架侧面装有电动机直接驱动的金刚碟轮,实现砂轮任意截面形状的修形,为内螺纹干涉磨削试验研究提供条件,也可根据用户对效率的要求方便地实现金刚滚轮成形修整。

4.3 内圆磨具及砂轮架结构研究

内圆磨具为高速电主轴,内磨砂轮架由两轴控制,砂轮架数控回转角度,砂轮架上、下运动。砂轮修整时,磨头扳至水平;修整结束,磨头自动回转至磨削角度,上、下自动调整中心高进入磨削状态,这样可以根椐不同工件选择长度不同的磨杆,减小了磨杆加工过程中的变形,提高了工件加工的精度和精度稳定性。内磨砂轮架结构如图5所示。滚道磨削结束后,头架X轴运动至外磨区域磨削螺母外圆及端面。

4.4 外圆磨具

外圆砂轮主轴采用滚动磨具。滚动磨具能在无间隙和预紧下工作,调整容易,维修更换方便,无需专门的供油设备,使用精度高。近年来在国、内外螺纹磨床上得到广泛的应用,效果很好。外圆砂轮主轴在磨削螺母外圆、端面时采用斜切入方式加工工件。

4.5 自动对刀装置

机床配置在线测量和自动对刀装置,用测量头来测量工件尺寸及螺纹磨削起始点,测头可以在5个方向触发,利用机床的X、Z、C、V轴及触发信号来测量工件尺寸。测量头触发,发出触发信号给系统,系统自动记录当前坐标,并通过R参数进行数学运算得到所需的的测量结果。该装置有如下用途:

(1)测量外圆、端面磨削前的尺寸确定磨削余量和磨削起始点;

(2)测量外圆、端面磨削后的尺寸确定磨削余量和判断是否需要继续磨削、成品检验的参考;

(3)测量螺纹磨削的起始点。

为方便不同用户使用,机床还设计了非接触式自动对刀系统,可快速、方便地实现自动对刀,如图6。

4.6 内螺纹磨削磨杆

在内螺纹磨床上,磨杆通常使用合金结构钢或合金工具钢材料,其弹性模量小、刚性不足,造成磨削过程中容易让刀,随着吃刀量的增加,让刀量成正比增长,工件中径尺寸精度及表面粗糙度难以达到批量生产图纸要求。

通过对合金钢淬火材料磨杆和高刚性粉末冶金材料成分的分析和力学性能、应用性能对比试验,研究了高刚性粉末冶金磨杆的刚性、磨杆材料的选择和磨杆结构设计与制造技术,分析计算磨杆在磨削过程中的受力大小,变形量及所需刚性,最终设计制造出高刚性粉末冶金磨杆,并使其在数控内螺纹磨削中心上成功应用,解决了如何保证丝杠螺母批量加工中中径尺寸一致性的问题,如图7所示。

5 结语

近年来,汉机公司在数控螺纹磨床的开发和研制上取得了长足的进步,螺纹加工设备的多项技术获得突破,SKR7620内螺纹磨削中心开发应用了自动对刀、在线测量、直线电动机和多功能模块化设计等多项新技术。机床在精度、效率及功能上有了较大的提高,解决了滚珠螺母插管孔不在滚道中心的老问题;机床一次装夹磨削螺母滚道、外圆、端面,保证了螺纹滚道与外圆安装基准的同心,达到了用户的使用要求,在机床外观及做工的精细程度上也有了很大的改观,同国外进口螺纹加工设备的差距正在一步步缩小。